英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

低温应用碳纤维增强热塑性改性环氧复合材料的微裂纹行为

摘要:采用三种不同类型的热塑性塑料、聚醚酰亚胺( Pei )、聚碳酸酯( PC )和聚对苯二甲酸丁二醇酯( PBT)对低温应用进行改性。采用真空辅助树脂传递模塑( RTM )工艺制备了碳纤维增强热塑性预浸环氧复合材料.动态力学分析明,Pei、PC和PBT改性环氧树脂的储能模量分别比纯环氧树脂分别提高30%、21%和17%。在低温温度下,冲击强度随热塑性塑料用量增加而增加,达到1.5wt.% ,然后减少进一步加载( 2.0 wt.%).与纯环氧树脂相比, PBT、Pei和PC环氧树脂的热膨胀( cte)值分别降低了17.76、25.42和30.15。光学显微镜图像分析表明,Pei和PC在碳纤维增强环氧树脂复合材料中的存在可以防止微裂纹的形成。因此,Pei和PC在防止复合材料在低温条件下的热循环中由于其低的热膨胀系数和高的冲击强度而非常有效。

关键词:热固性树脂、冲击行为、热力学形变、微裂缝密度

- 引言

环氧是热固性树脂中最重要的一种,由于其具有较高的强度和刚度、低固化收缩、良好的化学和耐腐蚀性、高附着力和尺寸稳定性等特点。环氧树脂在燃油箱制造、航空航天、电气、电子和汽车工业中有广泛的应用。然而,这些树脂非常脆,表现出对裂纹扩展的抵抗力较差,特别是在低温下。低温液体,如用于发电燃料电池的液氧和液氢。这些类型的液态燃料通常会导致低温燃料贮箱的热循环从低温到室温( rt)的老化,反之亦然。由于温度的变化(室温与室温之间的热循环),产生了基体内部的内应力,并导致了环氧树脂材料中微裂纹的形成。为了克服这种微裂纹的形成,并允许在低温条件下使用环氧树脂材料,应尽量保持低温温度下环氧树脂的热膨胀系数尽可能小。为此,环氧树脂通常通过引入各种增韧剂,如无机填料、嵌段共聚物、超支化聚合物、活性稀释剂、活性液体橡胶和热塑性塑料等。以往的研究表明,热塑性塑料如聚碳酸酯( PC )、聚醚酰亚胺( Pei )和聚对苯二甲酸丁二醇酯( PBT )可以在室温下增韧环氧树脂,而不存在玻璃化转变温度( TG)或其他理想性能。Chen等人研究了环氧改性环氧树脂( Pei)的增韧行为。在混合制剂前,采用硝酸酯化改性Pei。力学性能的改善是由于环氧树脂和硝化的均相相容性。金等人通过分子模拟计算环氧/阿米涅体系的多次自催化反应。研究了环氧树脂/聚碳酸酯共混物的相容性和断裂行为。根据它们的观察,共混物为混相,并在室温下表现出明显的力学性能。然而,目前对环氧基材料及其复合材料在低温下的性能,特别是其CT和微裂纹电阻的研究至今仍未见报道。

本文的目的是探讨低温温度下不同热塑性增韧尼龙的行为,以及碳纤维的误码率复合材料对微裂纹电阻的影响。因此,采用商用等级Pei、PC和PBT对环氧树脂进行改性。还制备了改性环氧/碳纤维复合材料层合板,研究了碳纤维和热塑性改性剂对低温热循环下低温增韧和微裂纹热阻的双重影响。预计所制备的复合材料可能对航天飞机和低温燃料贮箱的制造有用。

- 实验

2.1 .热塑性塑料的制备

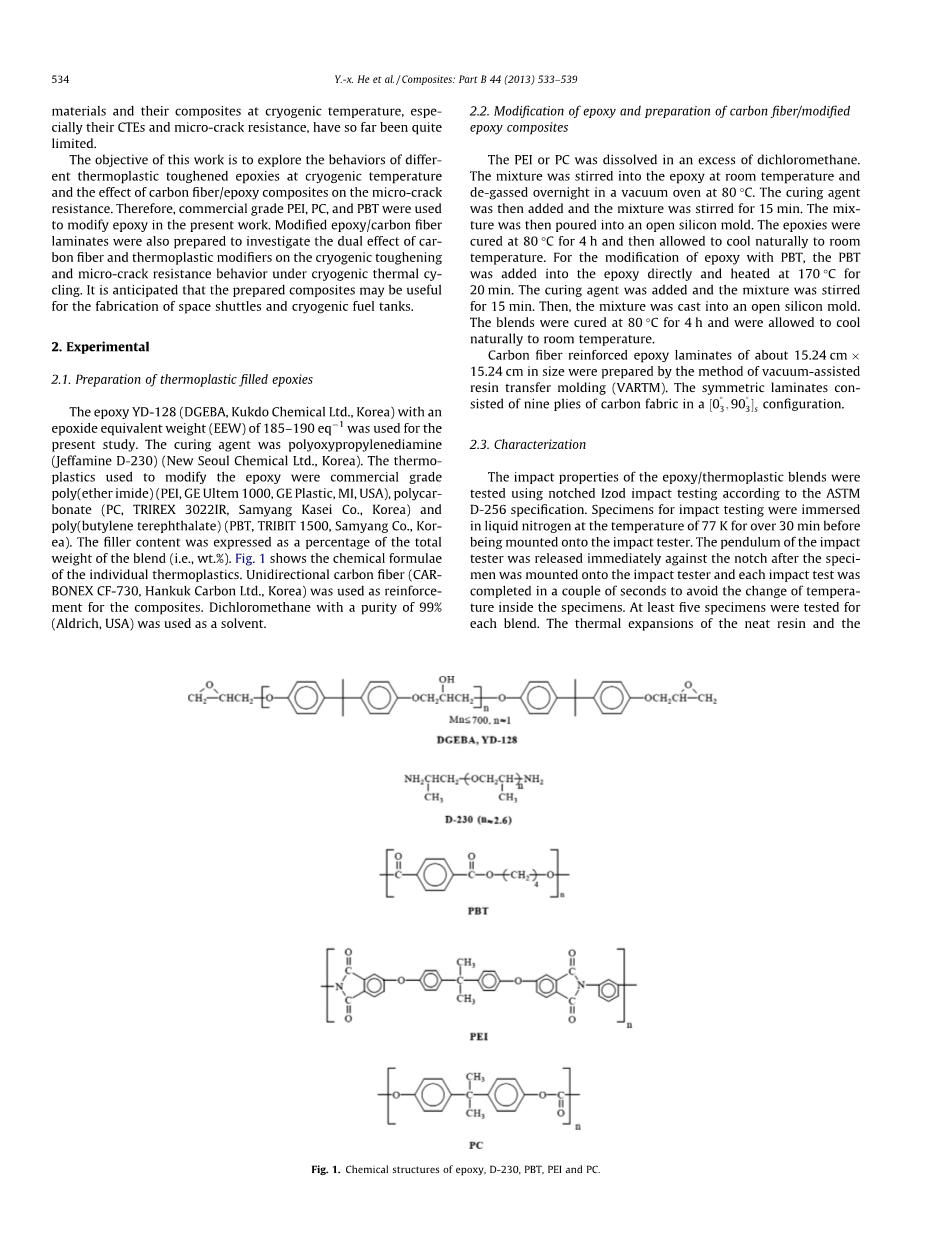

本研究使用的环氧当量重量( eew )为185–190eqAgrave;的环氧当量( eew)。固化剂为聚苯二胺(新汉城化学有限公司)。用于改性环氧树脂的热塑性塑料为工业级聚碳酸酯、聚碳酸酯( PC )、聚对苯二甲酸丁二醇酯( PBT )和聚对苯二甲酸丁二醇酯( PBT)。纤维含量表示为混合物总重量的百分比(即, wt.%)。图一显示了各种热塑性塑料的化学式。采用单向碳纤维作为复合材料的增强材料.二氯甲烷纯度为99%(奥尔德里奇,美国)用作溶剂。

2.2 .环氧改性及碳原子改性环氧复合材料的制备

Pei和PC溶于过量的二氯甲烷中。将混合物在室温下搅拌到环氧树脂,在80℃的真空烘箱中放置一晚上,然后加入固化剂,将混合物搅拌15分钟。然后将混合物倒入敞开的硅模具中。环氧树脂在80℃下固化4 h,然后自然降温至室温。对于环氧树脂与PBT的阳离子改性, PBT直接加入环氧树脂,在170℃加热20min。加入固化剂,搅拌15min。然后,混合物被浇铸成一个敞开的硅模具。共混物在80℃下固化4 h,室温自然降温。

采用真空辅助树脂传递模塑( vartm )法制备了尺寸约为15.24cm的环氧树脂层压板。对称层合板由九层碳纤维织物组成。

2.3表征

根据ASTM 1 dspeci标准,采用缺口冲击试验对环氧/热塑性复合材料的冲击性能进行了测试。撞击试验的样品在安装到冲击试验机上之前,在77K的温度下浸入液氮中超过30min。撞击试验机的摆锤在试样安装到撞击试验机上后立即释放,并在几秒钟内完成每次冲击试验,以避免试样内部温度的变化。对每个共混物进行了至少5个样品的测试。采用蓝玉( ta仪器,美国) ,用蓝玉DMA ( ta仪器, USA )在1频率为1的fi频率模式下,用蓝玉( ta仪器, USA)进行了纯树脂和热塑性改性剂莫迪的热膨胀测试。将尺寸为60*10*30的矩形DMA试样切割并抛光成均匀大小。热重分析( TGA )是在ta仪器(美国q50)上进行的。用扫描电子显微镜对冲击试验后的试样,在10℃的升温速率进行扫描。在检查之前,断裂表面涂有一层薄薄的蒸发层,以提高电导率。为了检测碳纤维增强环氧复合材料层合板的微观裂纹,试样允许在22℃下平衡,然后放置在液体氮( 77 ) 10min。接触液氮后,样品放置在干燥器内,允许返回室温。在光学显微镜没有发现微裂缝之前,每个样品都被暴露在最小的的热循环中。每层压板的三个样品在低温温度下循环。在循环之前对每个样品进行检查,以确保表面没有初始裂纹或缺陷。每种材料在干燥器中达到热平衡后,用光学显微镜在160马尼阳离子上检验。

3 .结果和讨论

3.1 .不同热塑性塑料对环氧树脂冲击强度的影响

表1列出了不同热塑性塑料分别在77K和室温下的冲击强度。误差条表示撞击力的标准偏差。发现热塑性塑料( PC、PBT和Pei)环氧树脂的冲击强度高于低温和室温下纯环氧树脂的冲击强度。改性环氧改性环氧在室温下的冲击强度随着热塑性材料含量的增加而提高到1.5%,然后随着进一步加载而减少。相反,在整个热塑性载荷范围内,低温温度的冲击强度高于纯环氧树脂。环氧树脂在低温下的冲击强度最高,比纯环氧树脂高45%。这表明Pei改性环氧树脂在低温下具有良好的抗冲击性能。也值得注意的是,Pei可以提高环氧在Agrave;200的冲击强度。相反,PC和PBT在低温下不提高环氧树脂的冲击强度。这归因于PC和PBT的脆性,在100℃时,Pei改性环氧树脂室温下的冲击强度比纯环氧树脂提高约59%。这表明Pei可以提高环氧树脂在低温和室温下的抗冲击性能。因此,预计热塑性改性环氧改性环氧可防止低温循环下的微裂纹,可作为低温应用的一种有用材料。

3.2. Morphological analysis

对纯环氧树脂和热塑性改性剂fi的断裂表面进行了Fe -SEM分析。图52显示了纯环氧树脂和热塑性改性环氧改性环氧树脂的扫描电镜图像。纯环氧树脂的断裂表面光滑,许多“波状的”痕迹,是由快速裂纹扩展引起的。PBT环氧树脂与纯环氧树脂完全不同,如图所示。与纯环氧树脂相比,经过润滑的镜子平面已被树脂中的许多二分微裂缝所取代。微裂缝的形成被认为是由冲击能量的吸收或裂纹扩展的的的出现在PBT多曼附近产生的。在PC环氧树脂中可以观察到拉长材料的光滑表面。PC似乎显示与环氧基体良好的粘接。这种增韧可能来源于环氧与聚合物莫迪fi之间可能发生的化学反应,后者部分溶于环氧基。此外,特征还揭示了由于环氧树脂基体引起的一些塑性变形,从而导致裂纹扩展过程中的能量吸收。一种环氧树脂的显微照片。1.5%的Pei在图中呈现,在其中,相分离的形态清晰可见。微观结构包括Pei在环氧树脂基体中的分散球形。分离阶段的平均直径已确定为1.0。总结球形在固化过程中原位形成,在富锂相附近发生变形。这表明Pei粒子作为应力集中的位置,与环氧基体临界温度有良好的界面结合。

3.3 .热力学分析

整洁环氧树脂和环氧树脂的热膨胀如图3所示。从热膨胀曲线上的显著转折点确定了玻璃化转变温度( TG ) .表2列出了干净的环氧树脂和各种环氧树脂的TG值。热塑性改性环氧改性环氧的TG明显高于纯环氧树脂。环氧树脂的TG的增加可能来自环氧树脂分子与热塑性分子之间的相互作用。这三种热塑性塑料的结构与环氧树脂相似,因此与环氧树脂具有良好的相容性。这三种热塑性塑料都具有比固化环氧树脂更高的玻璃化转变温度值。因此,在环氧树脂中加入热塑性树脂可以提高TG值。Pei、PBT和PC的TG分别为217、165 c和150 c,结果表明Pei改性环氧树脂的TG高于PBT和PC环氧树脂。

热膨胀( cte)的系数是固体的热膨胀。根据测量是否由样品体积或长度的变化确定,系数可以是体积或线性的。样品的热膨胀系数可以根据图所示的尺寸变化曲线来计算。热塑性环氧的热膨胀系数低于纯环氧树脂的热膨胀系数。与纯环氧树脂相比,PBT、Pei和PC环氧树脂分别降低了14%、17%和23%。cte的大小取决于材料的结构。对于单材料,热膨胀系数由原子成键、分子结构和分子组装决定.高温会增加热能,导致原子运动增加。由于原子间距离增加,弱原子成键将显示一个大的cte值.对于多相材料,例如复合材料,热膨胀系数取决于每个成分相以及每个相之间的相互作用。然而,两相之间的弱界面粘合不能有效地反映每个组分的贡献,而强界面结合可以降低热膨胀性能。因此,对标准环氧树脂降低cte值的检测表明,PC和Pei可以有效地提高低温应用碳纤维增强改性环氧复合材料(低温热循环下)的微裂纹行为。

3.4 .动态力学分析

对环氧链段的流动性进行了动态力学分析,研究了纯环氧树脂和热塑性改性剂环氧树脂的相性能。热塑性塑料的含量为1.5wt.% 时用恒频率对试样施加振荡力。纯环氧和标准环氧树脂的储能模量和在图5.中显示。显然,热塑性莫迪在玻璃区的储能模量高于纯环氧树脂。Pei、PC和PBT改性环氧树脂的储能模量分别为5025 MPa、4733和4539 MPa ,分别比在150c时的纯环氧树脂分别提高了30%、21%和17%。玻璃区存储模量的增加表明,热塑性塑料分散在环氧树脂基体中,与环氧树脂基体有良好的界面结合。因此,热塑性改性环氧改性环氧的储能模量高于纯环氧树脂的玻璃化转变温度,这意味着环氧树脂基体的低温增韧。

图表清楚地显示了整洁的环氧树脂和热塑性环氧的TG值的类似趋势。在所有热塑性莫迪,TG出现在高温下的对应整洁。结果与cte曲线吻合较好。正如在其他研究中提到的,添加热塑性可影响固化反应,通过选择性去除热固性网络中的某些组分,导致TG变化。随着Pei、PC和PBT的加入,其效果相对较小,观察到的TG值仅略高于纯环氧树脂。

3.5热重分析

利用TGA研究了纯环氧树脂和热塑性改性环氧改性环氧的热稳定性。TGA曲线显示纯环氧和热塑性改性环氧改性环氧的热分解温度。在300℃时,纯环氧、PBT莫迪ed环氧树脂、PC莫迪ed环氧树脂和Pei环氧树脂的失重率分别为1.76、1.65、1.32和0.85。据报道,莫迪fi环氧的热稳定性归因于热塑性树脂在树脂中的存在。通过增加热塑性含量可以提高热稳定性。结果表明,热分解开始时的热稳定性增加是由于热塑性塑料具有更高的热稳定性。然而,当温度达到350℃时,固化环氧树脂的性能主要由固化后的环氧树脂的性能决定,热塑性改性剂艾德和纯环氧在350c左右呈现快速的失重状态。然而,纯环氧的分解速率比环氧树脂的分解速率快。这归因于热塑性塑料的良好的热稳定性。完成分解后,干净的环氧树脂残余重量最小。残余重量由热塑性类型和环氧树脂性能决定,表明热塑性可以提高环氧树脂的热稳定性。

3.6 .层压微

采用vartm制备的碳纤维增强环氧树脂复合材料,研究了微裂纹形貌和裂纹密度的确定。在低温循环中形成的微观裂纹形貌的光学显微照片如图7所示。微裂缝沿其长度向碳纤维扩展,从层合板的外缘开始,在0层界面处结束。可见,热塑性类型不会改变微裂缝.值得注意的是,如图所示,热塑性环氧层压板中的微裂缝似乎较窄。,微裂缝间距小于干净的环氧层压材料,如图7a所示。还可以注意到,在层压板的外侧形成更多的微裂缝.这种现象在其他工程中已被发现,可能归因于背面的粗糙度,这可能导致比工具面更多的裂纹萌生位置。

当热塑性的类型发生变化时,价格的微裂纹密度不能变化。碳纤维增强环氧树脂层合板的微裂纹密度的变化如图8所示根据热塑性类型用于改性环氧树脂。添加热塑性塑料可以改善层压材料的微裂缝性.这可能是由于热塑性的增强效应不适应,它降低了碳纤维的环氧树脂层压板的热应力,通过减少基体热膨胀系数。结果表明,PBT增韧可以改善复合材料的微观裂纹性能。相反,分散的Pei和PC可以降低裂纹密度为37%。从以上结果可以看出,Pei和PC可以比PBT更有效地降低环氧树脂基体的热膨胀系数。因此,所有这些观察结果都是一致的,表明Pei和PC是良好的环氧树脂增韧材料。

4 .结论

本文采用三种类型的热塑性材料,在低温( 77K)条件下对环氧树脂进行改性。对莫迪环氧树脂的冲击强度和热膨胀系数等性能进行了低温表征。采用vartm法制备了碳纤维增强环氧复合材料,研究了热塑性添加剂对复合材料层板微裂纹性能的影响。结果表明,热塑性塑料的存在可以提高环氧树脂的冲击强度,降低环氧基体的CT。与纯环氧树脂相比,环氧树脂的冲击强度和CT为1.5wt%的Pei ,低温温度上升了45%,下降了23%。热塑性改性环氧改性环氧树脂玻璃区的储能模量高于纯环氧树脂。Pei、PC和PBT改性环氧树脂的储能模量分别为5025 MPa、4733和4539 MPa,分别比纯环氧树脂分别提高了30%、21%和17%。TGA结果表明,热塑性可以提高热分解起始温度。光学微图显示,热塑性莫迪改性环氧树脂在低温下具有良好的抗微裂纹能力。因此,Pei和PC由于其低的热膨胀系数和莫迪fied环氧树脂的高冲击强度,在低温热循环中防止形成微裂缝的方法非常有效

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137623],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料