英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

汽车后驱动桥的热谱图

摘要

近年来,经过持续的努力,汽车制造商和零部件供应商提高了车辆传动系统的效率。这是为了满足客户的要求,为符合更高的车辆燃料经济和日益严格的政府法规。汽车后桥是传动功率损耗的一个主要源头,因此,代表了一个领域,提高该领域减小功率损失的能力可以对整车燃油经济性有重大影响。无论是摩擦引起的机械损失和旋转损失的润滑油的工作温度有很大的不同。此外,在轴承预紧力可因温度波动。润滑油的温度,齿轮接触表面,和轴承接触面是至关重要的整体轴性能功率损耗,疲劳寿命,磨损。因此,重要的是要了解作为一个功能的工作负载和速度在汽车后桥的温度变化。然而,定量对轴热行为的理解是有限的,并且公布的信息是稀疏的。这项研究试图弥合这一差距。

在本文中,汽车后驱动桥被用来研究在一个典型的环保局燃油经济性驾驶循环下,一定范围内的速度和负载条件下汽车的热行为和功率损耗。试验桥是在旋转和固定部件的不同的关键位置上使用热电偶测量的。无线遥测系统被用来提取这些旋转热电偶的温度读数。轴试验是在一台测功机上运行的,与模拟的风冷却和测试运行,直到润滑油达到稳定状态。这些发现将在本文中讨论的。

简介

经证明,汽车后桥是传动系统功率损耗的主要来源之一。因此,在各个地区,降低车辆潜在的功率损耗对燃油经济有重大影响。后轴功率损失主要来自摩擦引起的机械损失,包括准双曲面齿轮啮合,轴承和密封件;和自旋损失的关联用润滑油泵,搅拌,轴承预负荷。在操作条件下功率损耗和温度息息相关。机械的损失(也被称为负载依赖性损失)和自旋损失(也称为负载无关的损失)的润滑油的工作温度变化显著。另外,由于轴功率损耗,轴和润滑新台币的温度上升本身是一个热量函数。温度变化也有对轴承进而影响功率损耗在轴承预紧力的影响。在齿轮啮合和轴承位置的润滑剂和上升的工作温度也有一个影响普通齿轮和轴承的失效模式,如擦伤、评分和磨损。因此,从轴热行为的效率和耐久性的角度来看,这至关重要。

进行精确测量轴功率损耗具有挑战性,因为功率的微小差异,必须精确地确定。自上世纪70年代以来,相关方面的报道有限,MOS他们通过SAE出版物,在测量轴的效率或功率损耗,霍布森1979提出了一种实验室桥效率测试程序的初始化部分社会工作实践的SAE推荐。他通过各种轴试验结果,润滑油和齿轮比,表明润滑油的选择对轴效率影响很敏感,表现在负载,速度和温度变化上。波雷特等人开发实验室桥效率测试使用扭矩扫描法。试验桥的差速器是锁着的,所有的功率都是从传动轴被转移到一个轴。从测量的输入和输出转矩和速度计算轴功率损耗,同时控制每一个试验点的润滑温度。Katoh等提出了一种方法来测量轴功率的热损失,桥是封闭的,沉浸在一个保温水箱。在假定所有的轴功率损耗被转换成热抑制的前提下,计算被测得的入口的功率损耗计算,出口水流温度和流量。Ko和Hosoi 1988开发了一种用于测量轴搅动损失从润滑油的温度,测得的上升法,冬魏奇用独特的双曲面背靠背试验台的研究闸桥效率和说明对效率的影响准双曲面偏移和润滑剂。他们还报告说,根据他们的试验,在高扭矩条件下合成润滑油可以提高轴效率,低粘度油对提高工作效率有明显的效果。直到2008当安德森与马多克开发出一种方法,才在公开发表的文献中才有对轴功率损失的差距,轴功率损耗和效率测试。作者提出SED加载效率块循环,重复15次打破该桥,之后,另外三个周期是运行效率的测试周期。在所有这些研究中,为了比较各种参数的影响,所以在预先设定的水平上,严格控制操作轴的油温度。然而,在实际操作中的车辆,实际齿轮油温度可以有很大的不同,从预先定义的水平和变化显着取决于驾驶条件,如负载,速度和风速。

车轴润滑剂流变特性在轴的热行为发挥了重要作用,如效率和寿命,以及一些开发或测试轴流体的研究可以发现。这些研究的目的是减少轴工作油温度或提高效率。使用低粘度油通常可以减少损失、提高效率的旋转轴CY却导致在高负载下的温度可能是有害的齿轮和轴承寿命。据悉,桥效率和生活可以平衡或通过精心研制的多级润滑油的优化这需要针对特定的应用程序或占空比。离开的润滑剂和轴,在后轴上的冷却性能的实验研究,荻等人认为,利鹅岭的车辆地板在地板的降低风速的下降气流阻力和预防是降低轴齿轮油温度的一种有效方法。

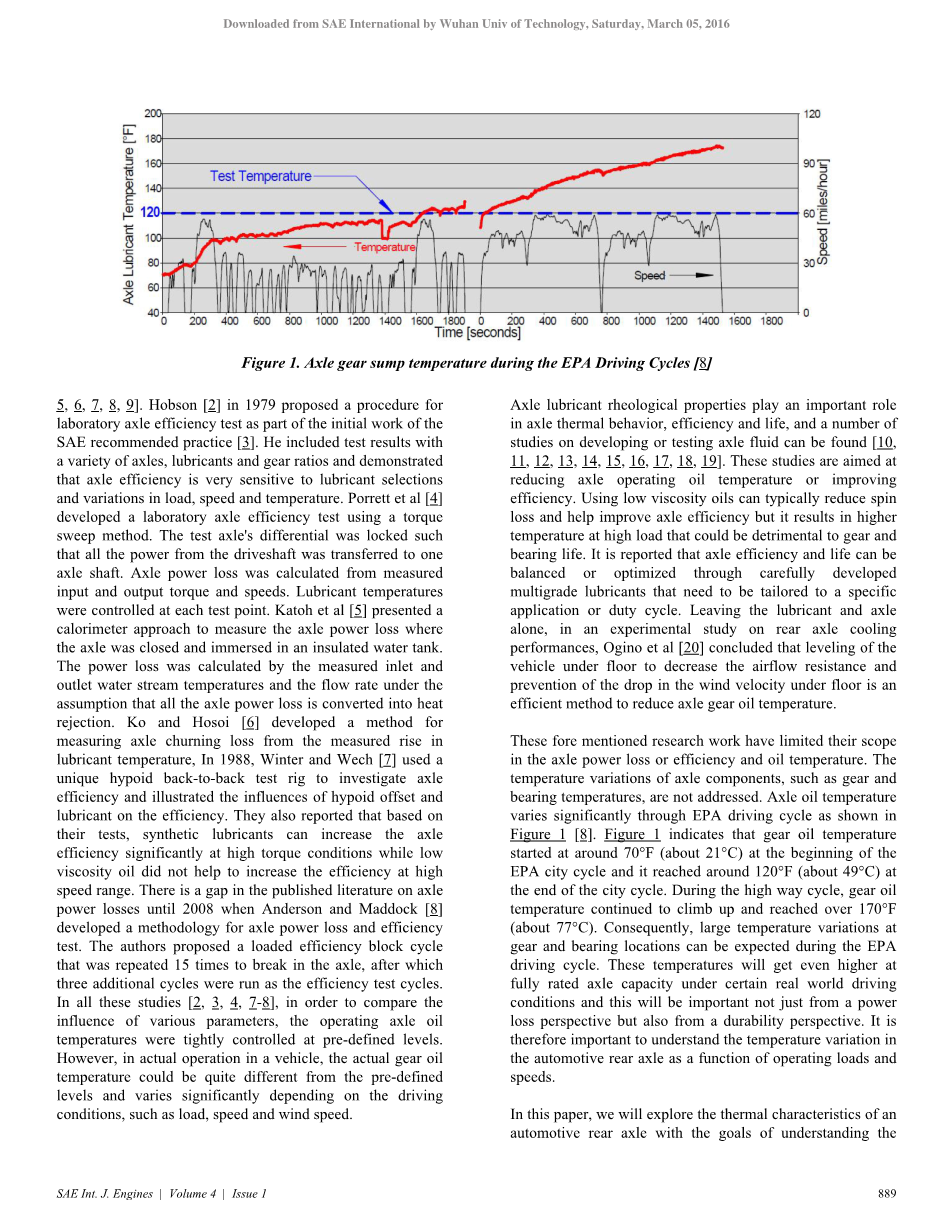

这些前两方面的研究工作都限制了其在轴功率损耗或效率和润滑油温度方面的作用。轴部件的温度变化,如齿轮和轴承温度没有得到解决。通过环保局的驾驶循环如图1表明,轴油温度变化显著。图1表示齿轮油温度在70°C左右开始(约21°C)开始的在城市周期结束时,美国环境保护局城市循环达到120°左右(约49°)。在高速循环期间,齿轮油温度持续攀升,达到170°C(约77°C)。因此,大的温度变化,在齿轮和轴承的位置可以是EPA的驱动周期中的预期。在一定的实际情况下,这些温度将得到更高的完全额定轴能力,从功率损耗和耐久性的角度来看,均很重要。因此,重要的是要了解的温度变化作为一个功能的工作负载和速度的汽车后桥。

图1 在环境保护的驾驶循环中的轴齿轮油底壳温度[ 8 ]

在本文中,我们将探讨汽车后驱动桥的热图谱,在给定的工作条件下,了解在、不同的部分的轴,稳定状态的温度分布达到润滑油温度以及确定主要来源的功率损耗车轴。汽车后驱动桥将用于实验研究的速度和负载条件下,从一个典型的环保局燃料电子商务的一系列的热性能和功率损耗经济驱动周期。

试验方法

以前研究开发一个标准的测试程序集中在严格控制的恒定齿轮油温度下的效率测量。本文的研究是一个扩展的不他以前的工作和相同的测功机配置适用于这里的一个例外,油底壳温度允许上升。测功图的配置图2。从图中看出,三风机模拟风冷却。这些鼓风机放置在测试前面对差速器轴。风速设置模拟地板风速下的车辆。在稳定的状态下,允许油温升起来。为了这项研究的目的,稳定状态的定义由一个0.1的斜率的温度温度曲线,即每10分钟增加1°F(约0.56°C)。测试然后继续运行一个额外的分钟,以验证已达到稳定状态条件。外部冷却在启动下一个测试点之前,该系统将打开冷却油冷却下来。在这些测试过程中不使用外部液压系统。

图2 轴热测图试验台

在这项研究中所使用的测试方法的其余部分是相同的,所以在这里仅简要说明,轴的热映射和功率损耗测试进行了测功机在一个“不”的配置与一个开放的差分和一个电动马达,以获得准确的评估轴热映射。一个开放的差异是用来模拟更现实的轴条件,对吸收的控制进行了调整,以限制速度差远小于1转。精密数字扭矩表用于所有三个轴,是方便准确的扭矩问题的诊断的方法。对该系统的精度进行研究,由于建议轴改善,潜在的功率损耗减少。该试验台的配置细节情况,测量精度和可重复性可在[ 8 ]发现。在无负载旋转损耗测试的情况下,自由的两个输出轴和低容量的扭矩仪准确捕捉较小的旋转扭矩损失的变化。

在汽车后桥上进行了试验,将四组的热电偶安装在测试轴测量在各种旋转和固定轴组件的温度变化组件。七热电偶安装在旋转的小齿轮,小齿轮轴(p1-2)(P5)和齿轮头和尾轴承内圈的位置(P3-4和之后)如图3所示。也有七旋转安装在齿轮齿热电偶(d1-2),差速器(D5)和差速器轴承内圈的位置(d3-4和d6-7)如图4所示。图5显示了九个热电偶的载体上的海湾R(L1-9),L2对应的托架盖和L6的上部是在底部。图6从不同的角度说明了在载体十五个热电偶(C1-15),其中C1—4、5-8,分别安装在差速器轴承和齿轮轴承外圈的位置。c9-12位于顶部的载体而c13-15在底部。一个无线的遥测系统提取旋转p1-7和d1-7热电偶的温度读数。由一家仪器公司安装了旋转热电偶。高速数字数据采集系统是用于齿轮热电偶p1-7。数据采集系统的旋转热电偶差速箱和齿圈(d1-7)是一种基于微波遥测测试系统。仪表轴如图7所示。关于轴仪表和数据采集和处理的详细信息可以在[ 21 ]中找到。

图3 小齿轮旋转的热电偶(P1-P7)

图4 旋转的环形齿轮和差速器壳热电偶(d1-d7)

图5 固定热电偶的托架盖(l1-l9)

图6 固定热电偶的各种载体的位置(C1-C15)

图7 固定热电偶的各种载体的位置(C1-C15)

既没有负载测试(也称为旋转损耗测试)和与仪表轴负载测试(也被称为效率测试)进行。在无负载条件下,四个小齿轮速度水平进行试验,即500,900,1600和2900转。对于加载的测试,图8(1)显示的测试时间表是基于标准的29 / 20测试计划提出的[ 8 ]在图8(乙)。有九测试点的总,这是29 / 20测试时间表的子集。在表1中列出了输入小齿轮的转速、扭矩和功率九点。在执行测试计划之前,该轴被打破,在通过标准的29 / 20循环多次运行。

表1 9点加载试验计划

图8 本研究中的1点测试计划,和二)标准29 / 20测试表[ 8 ]表九。9点加载试验计划

结果与讨论

旋转损耗测试

在图9,小齿轮的速度和功率损失下没有负载的旋转损耗测试与45英里每小时模拟风速绘制对测试时间。在每次试验开始,功率损耗的极限水平,并逐渐减少,直到达到稳定状态的情况下。图四显示了10个小齿轮试验速度条件下对应的轴齿轮油温度变化。在每一个速度,齿轮油温度首先快速增加,然后逐渐形成一个系统达到稳定状态时形成的平台。之后,轴被冷却到27°C左右,而运行在300转销离子速度在盯着测试之前,在下一个速度。

图10和图9清楚地显示了在给定的操作条件下润滑剂温度和相应的自旋损失之间的相互依存关系。在一个给定的速度,自旋功率损耗减小,温度升高。数字还表明,因为速度更高,导致如预期,自旋损失增加。但也有相应的增加在润滑剂温度的增加的功率损耗的结果,这具有减少的功率损耗的幅度的影响。这种效果显然不包括在恒温试验中,因此,这些测试将高估的高速旋转损失(相比,真实世界的驾驶条件)。因此,添加这个有用的信息,可以用来估计车辆的实际功率损耗的硒。

图9 45英里每小时模拟风速时小齿轮的转速和旋转损耗

图10 45英里每小时模拟风速下的轴齿轮油温度变化

图11显示的温度在各种热电偶位置上盖和油流在一个类似的轴的速度,通过聚碳酸酯盖[ 8 ]看到。钙的温度上升载体覆盖基本上是油流的结果为齿圈进行补油扔在住房。随着环齿轮转速的增加,油底壳水平下降。在楼图11(A),在500转时,齿圈开始进行补油,还有一个可见的油的水平,而在2900转图(B),无油的水平是可见的。测试结果表明,所有的在载体上盖ermocouples运行比油冷却器。然而,温度读数确实证实了油流条件。在盖上的最大温度位置随转速变化而变化变化。图11(甲)和(乙)是盖温度读数为500和2900转小齿轮的速度,分别。在500转,只有非常有限的油量到达的上部载流子的位置,如图11(1)所示。因此,温度在更高的位置为载体,L2和L7,低于温度在较低的水平,L6、L9。热电偶L6具有最大的温度读数和热电偶L3介于中间。在2900转,因为大部分的油循环和周围的环形齿轮,在L2和L7的温度逐渐接近温度在L6。L7实际上成了最热门的位置在C在定位L3也成为比位置L9热。在速度L1是最酷的位置,可能没有太多的油流到达那个位置。

图12比较了齿轮油温度从每个热电偶组的最大温度下没有负载的旋转损耗测试。P7、D7、C7和L4代表从每个组的最高温度。例如,热电偶P7在小尾轴承位置跑得比小齿轮齿高和所有其他小齿轮轴承位置。D7、D6、对RI的内圈两热电偶GHT侧差动轴承,运行比齿热,有大约相同的温度,所以D7是用来表示最大的比较。这些结果是有意义的有伏在齿轮空载条件下产生很少量的热量,但轴承预紧力,因此摩擦引起的损失,即使在自旋损失试验。

C7和C8,对小齿轮轴承的外圈的头两热电偶,具有相同的温度和C7用于图。为简单起见,L4是用来表示最高温度封面上的真实(L7是2900图12热比较齿轮油温度最高温度从每个热电偶组在没有负载下的旋转损耗测试。P7、D7、C7和L4代表最大转速,L4是在900和1600转热,和L6是500转热,差异它们在图12中的对比是微不足道的。图12表明在所有轴组件、D7具有最高的温度大约是7°C高于齿轮油温度。P7也运行在所有的速度比齿轮油热。载盖总是低于机油温度。载体比低速油温度热(500和900 RPM)研究在高速(1600和2900转)的温度低于油温度。

图11 在45英里每小时的模拟风速为a)500转,和b)2900转的载体盖上的温带变化

图12 齿轮油和最大温度比较,从没有负载的旋转损耗测试与45英里每小时模拟风速

温度对所有七个小齿轮热电偶从没有负载的旋转损耗测试如图13所示。图中显示,而小尾轴承位置P7最高速,日在每个测试点的温度变化的电子能带不超过6°C的环形齿轮和差分情况下,温度变化甚至更小,小于3°如图14所示。

图13 小齿轮的温度变化,从没有负载的旋转损耗测试与45英里每小时模拟风速

图14 齿轮和差分情况下的温

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150812],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料