英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

热冲压件的最终性能对工艺和材料参数的敏感性

文章信息

关键词:热冲压 剪裁 数值模拟 相转型

摘要:

热冲压零件的最终力学性能的工艺和材料参数,受到热–机械–冶金过程中的多种学科因素的影响。相的转变,取决于温度场和相的来源,它决定了最终的微观组织和力学性能的最终结果。定制的热冲压件的冷却率在本地选择实现结构分级属性——已经越来越多地采用在汽车行业。在这种情况下,最后的部分性能的强度比传统热冲压件更重要,其中部分用的是完全淬火。在这项研究中,大范围的输入参数对广义热冲压模型进行了调查,分析影响温度随时间的变化过程和最终形成的材料特性。一个通用的热机械有限元模型的建立和改进热冲压相变模型,应用了基于Scheil的叠加原理。模拟与实验结果的比较表明,改性后的相变模型再加上转化时间提供了更高的精度上的相变动力学的模拟。对热冲压强度的以下四个相关条件进行研究:加热的工具(低和高工具的电导),空气冷却,和传统的热冲压。结果表明,和传统的热冲压相比,相对于盖部件的材料最终性能(即分数和硬度)来说,定制热冲压有更高的强度。此外,量身定制的热冲压具有较高的强度同时,相对于高导电性的工具来说导电性更低。

- 介绍

热冲压成形多年来都是用来生产高强度结构的汽车零部件。在热成形中具有高的抗拉强度是有益的,在车辆碰撞过程中,可以避免外物的入侵–例如车辆乘员舱就具有很高的抗拉强度。另一方面,通过材料可塑性的作用,可以有一个拥有高延性的缓冲区来吸收碰撞能量。

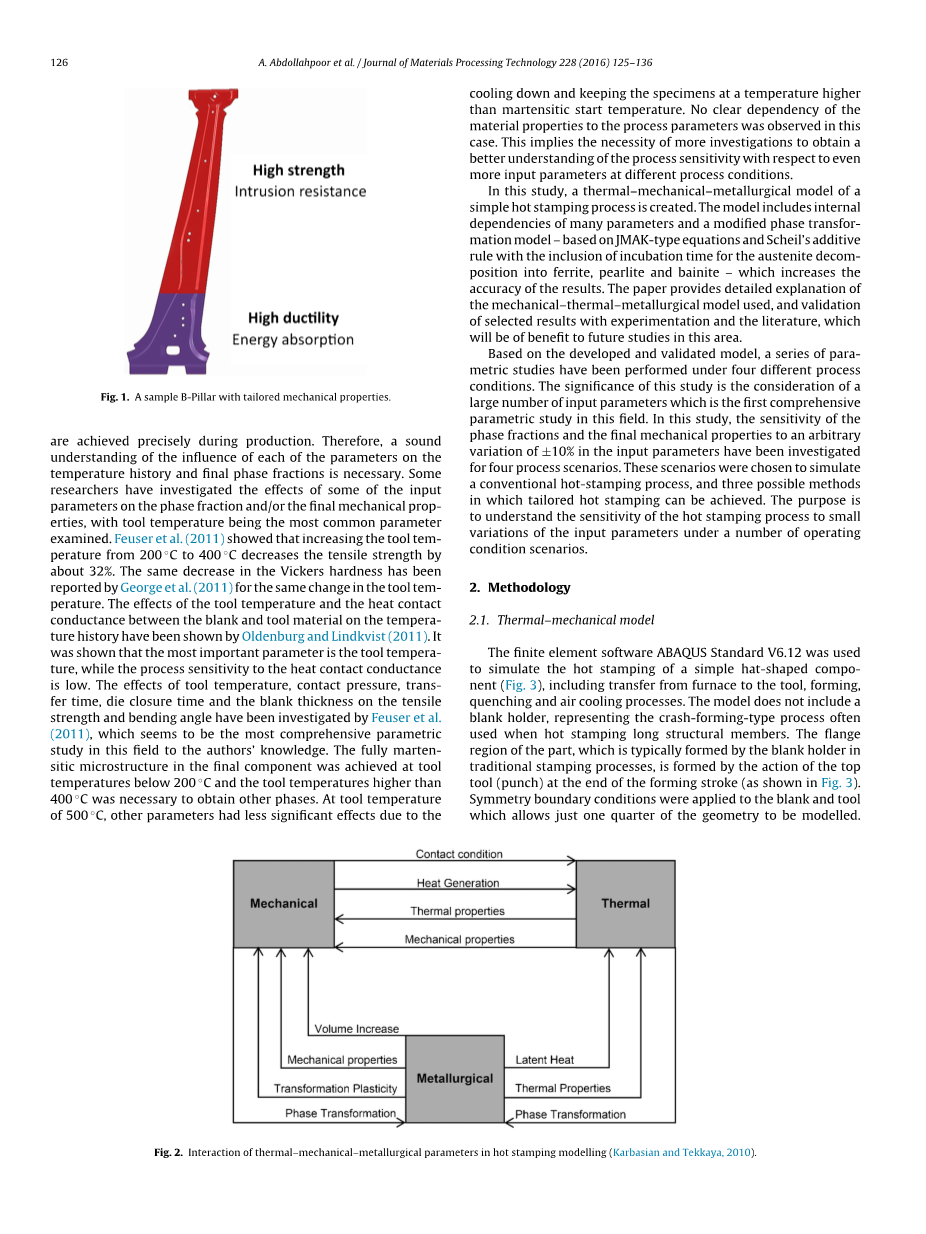

图1显示了一个满足要求的B柱组件实例。最后一部分是要在局部部位实现增加延性,冷却速率在热冲压时应该低于20◦C/S–30◦C/S这一临界值(取决于钢的等级),在这些区域中会产生如贝氏体、铁素体和珠光体等较软的钢相。在一个单一零件的不同领域,局部的调整会导致最终性能的不同,这时使用的热冲压通常被称为特制的热冲压。在这种特制的热冲压中,能够准确预测温度的变化是至关重要的,这样才能够确定最终的相分数和硬度值。与传统的热冲压工艺不同,传统的热冲压已经在实际生产中应用了数年,特制的热冲压工艺是一种全新的工艺,在详细的最终机械性能的参数和功能(工艺和材料)的输入方面,仍然需要更多的关注。

图1.一个特制的机械性能试样B柱

在热冲压组件的最终力学性能的准确预测上的主要挑战是如何准确的预测温度的变化过程和相变动力学。如图2所示,大量的相互作用的热机械冶金的参数都是必须考虑的。当设计量身定制的热冲压工艺时,这些参数都必须仔细考虑,使所需的冷却速度(和由此产生的微观结构/性能)在生产过程中精确地实现。因此,能够正确的理解温度的变化过程的影响和最后的相部分的各个参数的影响是十分必要的。一些研究人员调查的相位部分的影响和最终的机械性能的输入参数的影响,以及刀具温度的影响,这些都是最常见的参数检查。feuser等人在2011年表明,刀具温度从200°C增加到400°C的拉伸强度下降了约32%。乔治等人在2011年已经报道了在刀具温度变化相同时维氏硬度方面的下降是相同的。奥尔登堡和特克维斯特已经在2011年证明了影响刀具温度和热接触传导之间的空白和刀具上的温度变化过程的主要影响因素是刀具材料。它表明,对热接触电导的过程的敏感性很低,最重要的影响参数还是刀具的温度。feuser等人在2011年研究了模具闭合时拉伸强度和弯曲角度的坯料厚度等因素对刀具温度、接触压力和转移时间的影响。这似乎是作者在运用这一领域的知识进行的一次最全面的参数研究。在最后的部分完全马氏体组织是在刀具的温度低于200◦C的情况下实现的并且刀具的温度高于400◦C是获得其他相位的必要条件。当刀具的温度为500°C的时候,由于冷却下来,使试样在温度高于马氏体相变开始温度时无明显影响。在这种情况下,没有明确的材料属性和过程参数之间的依赖关系。这意味着需要更多的调查,以获得更好的理解,需要在不同的工艺条件下,获得更多的输入参数的过程灵敏度。

图2.在热冲压中模拟热–机械–冶金参数相互作用(karbasian和tekkaya,2010)

在这项研究中,包含一个热机械的简单的热冲压工艺的冶金模型的创建。该模型包括内部依赖关系的许多参数和一种基于JMAK型方程与Scheil相加法则对奥氏体分解为铁素体所需时间的改进,其中包含相变模型,珠光体和贝氏体,以增加结果的准确性。本文提供了详细的有关于机械方面的解释,以及热的冶金模型,并验证选定的结果与实验和文献,这将有利于这个领域未来的研究。

基于开发和验证模型,对四个不同的工艺条件下进行了一系列的参数化研究。

这项研究的意义是考虑了大量的输入参数,这是这一领域的第一个全面的参数研究。在这项研究中,在输入参数中的上下起伏10%的情况下,已调查的相位分数和最终的机械性能的任意变化和输入参数的任意变化设计了四个工艺方案。这些方案被选择用来模拟传统的热冲压工艺,有三种可能的方法,通过这些方法,都可以实现量身定制的热冲压。这些的目的是了解热冲压工艺对输入参数的微小变化以及在一些操作条件情况下的敏感性。

2、方法论

2.1 热机械模型

通过ABAQUS有限元软件标准v6.12用来模拟热冲压的一个简单的帽形件(图3),包括炉的工具,成型,淬火和空气冷却过程。该模型不包括一个支架,在代表热冲压碰撞成型的过程中经常使用长结构构件。在零件的凸缘区域,通常由在传统冲压成形过程中形成的压边器,由顶部工具(冲)在成形行程(如图3所示)的作用下形成。对称边界条件被施加到的毛坯和刀具只允许四分之一的几何形状被建模。

图3.(a)热冲压成形模具的原理图

(b)本研究中使用的一个四分之一的热冲压过程的有限元模型

冲床和模具之间选定的间隙为1毫米。刀具冷却系统并没有建模,工具温度被定义为一个初始条件,由于加热的时候毛坯的相互作用,使得温度在刀具表面产生升温。

在从炉到模具的传输过程中,对流和辐射由于温度降低而降低。对流换热遵循牛顿冷却定律:

其中hconv是对流换热系数,Tb是毛坯温度,Ta是环境温度。在这个模型中,

h Conv = 17 W/m 2 K(ERTuuml;RK 等人,2011)。

辐射传热可以模拟发射的能量从该毛坯到周围的环境或模拟毛坯表面与其他表面的能量交换。在这个模型中,发射能量的环境进行了模拟使用Stefan–Boltzmann定律:

其中是Stefan–Boltzmann常数,=5.669times;10minus;8;

ε是发射率,直接取决于表面型。ε等于1,是一个真正的黑体。而生锈的表面是非常小的。在这个模型中,ε= 0.8被用于一个生锈的表面(Holman,1997).

该模具通过对模具热传递的研究被认为是可变形体。刀具材料AISI H11的热机械性能详见表1。这种刀具材料的导电性通过特别详细的观察可以发现有着显著的变化,并指出,HTC对于接触压力的敏感性的实验也很难测量。Bouml;hler EDELSTAHL(2014)数据表报告的电导率值在100–700◦C的温度范围内为26–29.2 W/m K,而tondini等人在2011的报告中对其的估计为42.2W/m K。

表1

在淬火过程中,热毛坯在同一模具中的成形工序之后冷却下来。方程(3)显示为毛坯和工具之间的热传递的关系:

其中HTC是毛坯的接触换热系数,需要通过准确的定义来精确的确定温度随时间的变化。根据 Lechler在2009年的研究,HTC可以线性拟合成:

其中P是接触压力。当摩擦系数为0.4时,这种机械接触被定义为有害的摩擦公式。

耦合温度–位移得到四结点四面体单元,C3D4T,通常用于网格模具和冲头。偏啮合是指允许沿选定的边缘元素不均匀分布,常用于模具和冲头细化网格在刀具表面和刀具半径和粗化网格的其他区域(如图3所示)。粗糙度和最好的元件尺寸分别选择5毫米和1毫米。毛坯进行网格划分采用8节点厚度元素,C3D8T。毛坯元素的尺寸为1毫米times;1毫米times;0.5毫米(长度times;宽度times;厚度)。网格的大小的选择是在一个网格收敛性分析的基础上选择的,并提供了一个很好的平衡收敛的解决方案和计算时间的最终网格。

硼材料薄钢板(22MnB5)是通过随温度变化的热机械性能来建模。对于硼钢22MnB5材料进行研究温度和应变率敏感研究的应力应变曲线如图4所示。

图4.高强度硼钢22MnB5的应力应变曲线(oberpriller 等人,2008)

毛坯的性质,包括杨氏模量 (E),泊松比(),热导率()和比热(Cp)被定义为包括温度的依存性,记录结果见表2。非弹性的热分数参数定义了与塑料工作的毛坯材料的加热参数,并设置了0.9的默认值。

表2

2.2冶金模型

2.2.1.奥氏体分解模型

用来描述奥氏体向马氏体、贝氏体、珠光体和铁素体转变的模型是由陈等人最近的工作所做的(2014)。并将在这里作简要讨论。该模型通过利用ABAQUS的子程序USDFLD来实现(Hibbitt等人,2001)。在对22MnB5钢任意冷却路径的奥氏体的分解是建立在时间–温度–转变(TTT)曲线和Scheil的附加反应原理的基础上的。在每个保温温度和金相组织用热膨胀曲线分析,就能够得到22MnB5钢的TTT图。

等温相变扩散的动力学模型采用 Johnson–Mehl Avrami––Kolmogorov型模型,考虑培养时间的改进,如式(5)。

其中F是相的体积分数;

t是从开始到转变所需的时间;

Ts是相变的真正开始时间(即等温转化的转变时间);

b是一个取决于温度、母相的组成和晶粒尺寸的常数;

N是一个依赖于相变机理的常数;

常数b和n可以通过使用在两点上测得的等温转变动力学曲线来得到经验值。(陈等人,2014)。

Scheil的加成反应规律被用来描述非等温转变行为。该模型认为,无论是非等温转变的成核阶段还是生长阶段都会发生通过一系列的小的等温步骤。根据这条规则,转换时发生:

其中是微小的等温步骤的时间;

是TTT培养时间或所需的时间变换的分数在当前吸附等温线Ti。

对于有限元模型,可以认为是当前时间增量。

对于在扩散型的马氏体相变的情况下,使用Buchmayr and Kirkaldy的经验模型计算了马氏体体积分数Fm:

其中Fa是从以前的转变中剩余的奥氏体的体积分数;

Ms是马氏体开始温度;

T是目前的温度;

为了验证奥氏体分解模型,模拟连续冷却和以恒定的冷却速率进行比较与实验中连续冷却转变(CCT)图(见图5),预测的相变开始和结束时间通过实验测量对使用的模型进行比较(陈等人 .,2014)。结果表明,结果表明,模拟的开始时间和奥氏体分解为铁素体完成时间位置,珠光体和贝氏体与CCT图一致。预测的临界冷却速率为全马氏体转变速率(20◦C / s)也比较好进行实验观察。这些结果表明,本模型在模拟奥氏体分解成产物阶段显示了良好的能力。值得注意的是,应力对相变和相变诱发塑性的影响是不包括在目前的模型。然而,陈等人在2013年研究了相变塑性对几何精度和残余应力的影响,但并没有得到实验验证。作者认为,这些影响并不会改变仿真模型的趋势。

图5.预测的开始和结束时间使用的模型描述,与实验测量的比较(陈等人,2014)。

2.2.2.潜伏热

在ABAQUS子程序HETVAL定义了相变过程中产生的潜热。必须要考虑由于奥氏体转变为每个阶段-铁素体,珠光体,贝氏体和马氏体的过程中的潜热释放,以提高的温度变化过程中的预测的准确性。能量平衡方程(方程(8))包括中元素能量产生的术语q,包括由于塑形时工作产生的热,潜热或任何其他外部热源。

通过每个单位体积的热生成率,可以计算每个相变奥氏体(SJouml;STRouml;M,1982):

其中是每一个相的相变焓;

是每一个相变的增量;

是时间增量。

铁素体、珠光体、贝氏体和马氏体的相变焓分别根据以下公式进行选择:(Akerstrom和Oldenbu

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151220],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料