利用冷凝旋转分离的烃类回收

摘要:冷凝旋转分离(CRS)是一种气体分离的新方法,它是在半低温的温度条件下,基于压力蒸馏,使一个组分被冷凝,从而形成微米大小的雾状液滴。这些都是通过旋转粒子分离器(RPS)分离。RPS是一个从气体中分离微米大小颗粒的紧致装置。在本文中,CRS是作为升级的天然气田H2S、CO2污染的一种有效方法。这个过程包括两个减压过程。第一步,尽可能的提升甲烷浓度。分离的压力进一步降低,以最大限度的提高第一步出口气体中的H2S/CO2的比值。从基本原理上对工艺布局和设备进行了讨论。相比传统的方法,CRS更擅长紧凑性和最小能量的使用。

关键词:烃类回收、酸性气体、旋转分离浓缩

绪论

在各种能量相关的过程,气体混合物的分离是一个问题。比如说从甲烷中分离H2S和CO2来升级酸气田和减少煤层中CO2的捕获来减少温室气体的排放。胺吸收技术以作为一种成熟的工业方法来应用。污染气体鼓泡通过溶剂的吸收塔来吸收污染物的溶剂。然而,溶剂是通过加热和(或)闪光到较低的压力。由于过高的能量需求和大型的设备,这种过程已经变得越来越不经济可行(Olajire 2010)。另一种可选择的分离方法是基于相分离来完成的。将混合物冷却至半低温,其中部分污染物凝结后冷凝分离。这一原则已经发展了若干种方法,比如说Total Sprex法从天然气中分离H2S(Mougin et al. 2008),Cryocell法从天然气中分离CO2(Hart and Gnanedran 2009),Exxon发明的可控冰点法供酸气田使用(Burgers et al. 2011)和阿尔斯通反升华法(Clodic et al. 2005)。这些方法的能量消耗是非常少的,所以使得他们在高污染方法中变得十分有用。缺点是安装和资金的大尺寸所涉及的费用。

除了用温度差分蒸馏法,还可以用蒸发或压力蒸馏分离。优点是简单和短暂的停留时间,比如说,小型的设备和较少的投资成本。然而,一个技术上的挑战是由功能、快速冷却的双组分或多组分气体混合物的温度下的一个问题,或者一些组件优先凝聚,导致一个非常小的直径1–10微米的液滴(Schaberet al. 2002),在生物质燃烧装置烟气中的气溶胶形成过程中,这一现象是众所周知的(de Best et al. 2008),液滴冷却是天然气造成的(Austrheim 2006),还与CH4 /CO2混合物的实验测量数据有关(Willems et al. 2010a)。由于微米大小的水滴是很难从气体流中分离出来的(Hinds 1999),压力蒸馏的设备尺寸优势通常在所需的分离器中显得不那么明显。对于一个依赖于快速的相变作为一种手段,经济和实用的过程中,它是必要的,它是有一个装置,在低压力降和小运动轨迹能够捕捉微米大小的液滴,所以具有较高的收集效率。

丝网、叶片式和旋风分离器被分类为为雾机用来分离不使用设备本体重力的小液滴分离当中(Gas Processors Suppliers Association 2004)。这些旋风分离器用于水和冷凝水的去除,但没有被用于去除冷凝污染物,比如说,CO2或SO2。这是因为气旋只能处理冷凝液滴尺寸大于10微米的液滴(Gas Processors Suppliers Association 2004; Clift 1997; Svarovsky 1984)。要达到这样大小的液滴,就要求尺寸大的不切实际的大液滴生长管。微克隆可以分离直径小到1 纳米的液滴在实验化学应用中是众所周知的。但随后的流量是非常小的,其数量级小于气体能够应用的数量级。另外,一个可以提高分离效率,通过增加涡流速度超音速速度,但要在很大的压力降的条件下完成(Schinkelshoek et al. 2008)。一个比较可行的办法是利用旋转的粒子分离器,简称RPS(Brouwers et al.2012)。RPS是由一个圆柱管构成,其中放置着旋转元件。该旋转元件是一个简单的旋转体,由一个非常大的数毫米直径的轴向通道组成。通过这样一个渠道,微米尺寸的液滴分离在通道壁上形成液膜,这通常发生在以液滴的形式构成的通道的出口;通常20微米或更大。这些液滴是根据普通的轴向气旋的工作原理得以分离。旋转元件可接收的气体进入旋转元件预旋的旋转动量,通过一个间接通过磁场连接的外部驱动电机。

在CRS过程中,RPS用来分离微米大小的液滴。污染气体一般会迅速减少到- 50℃- 100℃和压力迅速下降30–40bar。一种混合,其中包括主要的气体相雾状的小尺寸液滴的液体或固体污染物。通过引入第二步,进一步提高分离过程。所收集的液体/固体浆料在20bar的条件下闪为液体/气体混合物。液体被净化,而大部分被溶解在液体/固体浆中的气体被蒸发。这气体被重新注入到该过程的第一部分的气体流中。

在本文中,我们将介绍一些与CRS相关的非常重要的层面。在“过程热力学”中,CRS过程经常与分馏在热力学的原理上进行比较。在“设备”方面,这种设计经常被运用于酸气田的分馏中。该技术的其他潜在应用还在“CRS散装脱硫过程”和“结论”在最后一部分将被介绍。

热力学过程

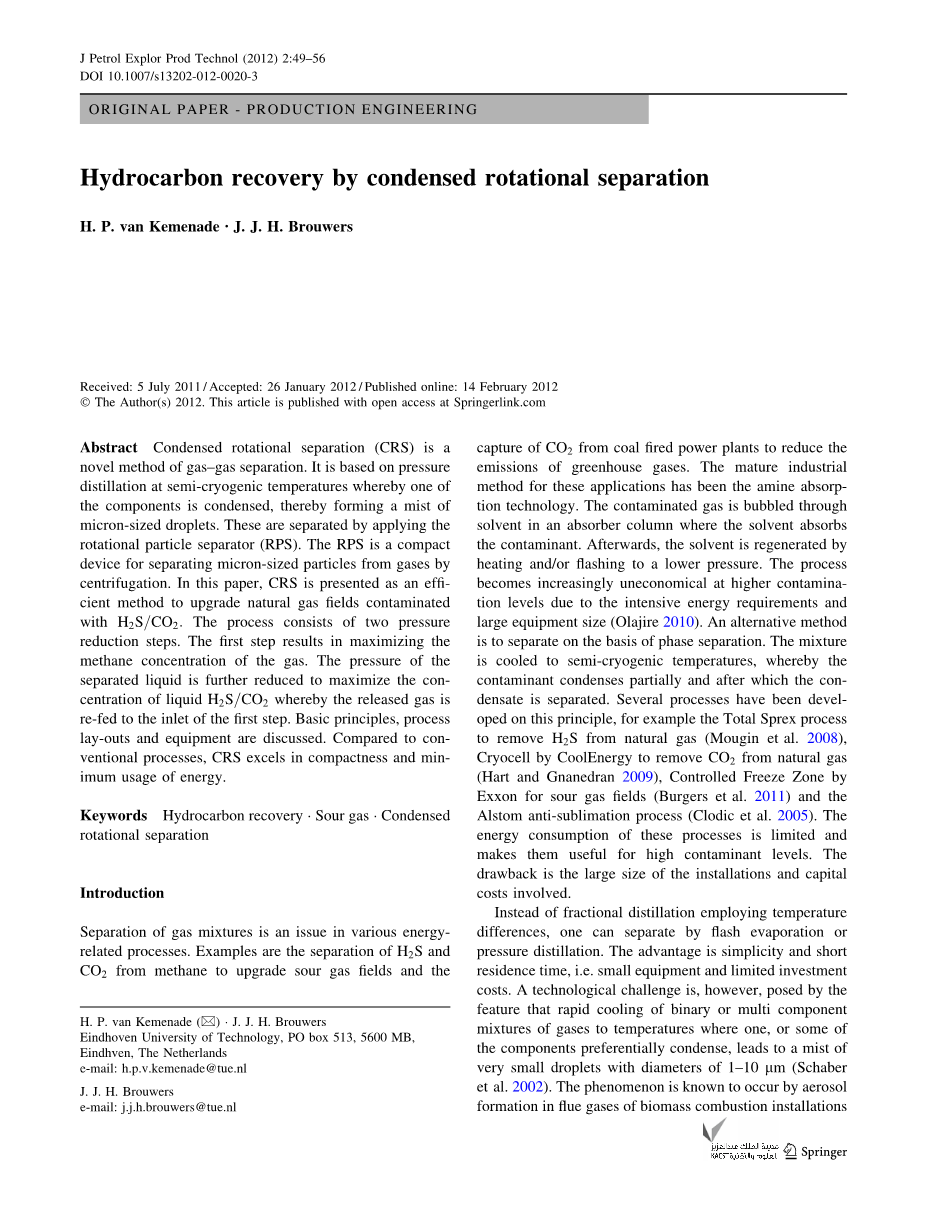

图1所示为CH4-CO2系统的相图,固相分界线为用点划线表示的线。图1也表现出凝聚旋转分离的原理。通过冷却和扩展到接近一个点的混合气浓度的新的混合物,或者刚刚超过固液相的边界线,此时甲烷的回收率是最大的(van Wissen 2006)。这一点在图1中用A表示由于二进制的凝结,一个小水滴形成雾组成XAl。气相组分有XAv的组分然后被分离。液滴被PRS分离以此来获得液体流。这种液体流随后加热膨胀在点Xbv和气相点XBl来获得液滴,在点(p,T)与固相分界线十分相近。由此产生的气体有一个组合物,这是不远从原始未经处理的进料气体中,并重新输入到原来的气体进入而形成的。该过程可以在料气体组合物很宽的范围内工作并生产规范的产品,无论是气体和液体流。

在CRS中,冷却器要在膨胀之前将混合物达到到所需的温度。扩张和雾后形成是非常快的过程,只需要大约10–100毫秒(Gas Processors Suppliers Association 2004; Bansal 2012)。CRS中气体的总停留时间约为0.1–0.2秒。这比使用脱甲烷塔温度蒸馏冷凝时采用绝热冷却快约100倍。CRS的规模优势在于使用小型高压设备时。

为了在温度精馏获得相同的产品规格,脱甲烷塔的操作温度必须在T1和T2之间,如图2所示。如图2,温度精馏在气相和液相的极限温度为DT2.在这个温度差之间,气体会在不改变组成的条件下凝结。列中的传热和传质表面必须在这样一种条件下工作,那就是温度差不能超过上述温度差。由于在CRS过程中换热器不用于分离,完整可用的温度差约为图2中的DT2,这样可以用来减小尺寸。在平衡设计中,CRS中的换热器中的DT1/DT2可以比精馏设备中的小。

图.1 CH4-CO2 P-x图 图.2 10bar条件下Ch4-CO2的T-x图

事实上,原料天然气不单纯的二元混合物,它含有微量的N2、C2H6和H2。在CH4-CO2系统中,温度较低的话,H2S可能会形成固体。在这种情况下,气体中甲烷的浓度可以大大的提高只要操作条件为气液两相(参见“设备”)。此外,在固体边界处的温度下,多组分混合物有一个气向-液相-固相的区域,而不是气相-固相区域。这使得该区域CRS成为可能的操作,只要固相分数不占主导地位。在气相–液相–固相区域操作CRS,可以使气相中更高纯度的甲烷得以实现,相比于气相-液相区域运行CRS。

设备

除了旋转粒子分离器外,CRS设备也可以应用于现有的流程,如烃回收和液化天然气生产中(Gas Processors Suppliers Association 2004; Kidnay et al. 2006)。在再生回路中的压缩机工作条件压力比为4,这意味着一个标准的单级压缩机可以使用。压缩机的效率估计为0.8。在这项研究中,热效率假定为0.4。

在设计热交换器的尺寸中,假定每1立方米的体积为300平方米的表面积。这相当于一个传统的线圈设计和板翅式换热器的下限上限(Linde)。传质和传热系数根据《VDI-Wa uml;rmeatlas et al. 2006》来计算,另外还要参考《Schaber et al. 2002》和《Neeraaset al. 2004a, b》中的数据。要估计的热交换器的大小,我们使用传输单元法。热传输单元被定义为NTUH frac14; UA=Cmin,U即为总的传热系数,A为总传热面积,Cmin为最小流量。可以说在热力学原理(VDI-Wa uml;rmeatlaset al. 2006; Bejan 1997)的大多数情况下,NTU为最优值。

CH4-CO2和N2-CO2在CRS中雾的形成是在理论上和实验上都在一个小规模的实验室中使用RPS进行研究的(Willems et al.2009; Bansal et al. 2011; Bansal 2012)。据报道和观测,液滴的尺寸可以下降到1微米。为了验证RPS的工作机制,一个连接空气和水作为工作流体的大气试验台实现了这一验证(Willems et al. 2010b)。测试装置为模拟装置,是24立方米/秒(80标准立方英尺/天)等效天然气井。设计适用于大的液体负荷和示意图如图3所示。

图3 旋转离子分离器示意图

通常,一个气体洗涤器的性能在上浆或负载因子K通常用桑德斯–布朗方程的形式。表示所需气体洗涤器地区(足迹)就可以通过下列公式计算出:

负载因子K是一种直接测量装置所需的占用量,并具有速度的单位。如图4所示,我们将洗涤器的最佳工作状态与PRS相比(Brouwers et al. 2012)。如图,DP50的液滴大小大约为50%的分离率。在大气压力下,,3纳米的Dp50才能使气旋甲板与RPS工作效率相同。在升高压力的条件下,RPS的设备大小可以变得更小。在所有压力条件下,CRS过程中RPS都可以分离小到1纳米的液滴。

天然气处理将在温度低至-90℃的条件下发生并且很多金属合金材料都不允许使用。在气体中,一些高腐蚀性的物质,如氯化物和硫化物,可能导致几种不同形式的腐蚀,例如:点蚀、硫化氢应力腐蚀和缝隙腐蚀。即使单元操作都是在“酸性限制“的条件下进行的,但是由于温度过低,腐蚀的风险还是极有可能发生的(Schweitzer 1996)。实验室规模的RPS由双面不锈钢制造的,因为其较低的热膨胀系数(van Wissen 2006)。双面钢常常在温度低于-70℃时变得很脆,所以奥式钢AISI 316(L,LT)也经常被使用(Willems et al.2009)。

图4 洗涤器的K值。网纹图案,表明最佳实践使用

旋风甲板。Dp50是液滴的大小,分离效率约为50%。

CRS散装脱硫过程

本节提出的研究是基于对阿拉伯电视台和沙乌地阿拉伯的hasbah气田的有关数据(Alami 2010)。天然气的组成为摩尔分率77%的甲烷,9%的N2,8%的CO2,4%的H2S和1%的C2H6。天然气脱硫技术标准是胺处理如sulphinol过程(Alami 2010)。酸性气体在升高的压力(70bar)被加入到吸收塔,在其中它与溶剂吸收酸性气体成分。丰富的溶剂随后被闪到一个较低的压力,以恢复大部分被吸收的碳氢化合物。丰富的溶剂然后通过蒸汽加热的汽提柱再生。如下文所示,应用CRS作为大宗脱硫的过程可以使得储蓄规模和能源需求变得非常合理。

流体的能量和相位计算可以使用MATLAB的数学模型进行自定义编写来使用。相平衡模型是基于等逸度计算与彭–鲁滨孙状态方程、范德华单流体混合规则和实验拟合二元相互作用参数,这些数据都可以从文献中查得。一个冻结模型预测固体CO2形成的边界也纳入其中,以一种纯物质的升华压力相关性和恒定的固相摩尔体积纯固体的逸度来计算。等熵,等焓,等压模型可以进行能量计算。在这些模型中的焓和熵的计算,理想气体的热容量,都以理想气体状态为参考状态,如瑞德1984描述。自定义编写的代码允许一个简单和灵活的优化过程。对最后的结果进行检查,将其与电脑软件Aspen Plus中的物性数据和以前结果的数据进行对比(如图5)。

分离中的第一个点(图6)的温度和压力,选择这样的点气甲烷和乙烷的纯度在气体中可以达到最大。它相当于- 100℃的温度和22bar的压力。在VLS区域中,液体和固体的量是大致相等的,这样就使得RPS的操作变得可行。为了达到所需要的温度和压力,原料气首先在换热器中被冷却到-70℃。此后,通过节流阀在该温度和压力下减少进料气体。在PRS中,气液固相的得

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154142],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料