英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

粉体技术

Ti粉的加入对显微组织的影响和A356铝合金的机械性能

- 引言

A356铝合金是一种最流行的商用压铸铝制合金,由于其良好的机械性能,铸造性能和耐腐蚀性能,在机械制造、航空航天等领域中应用广泛。为了提高机械性能的颗粒增强A356铝合金,制备了A356铝基复合材料。其中,陶瓷颗粒被广泛使用,如,,,和。实际上,由于优异的性能,如高熔点、低密度、高杨氏模量和良好的润湿性等,其性能也很好地被用作加固材料。在原位颗粒增强铝基复合材料上,一些相关的工作已经完成。然而,原位颗粒增强A356铝合金的研究是有限的,特别是利用钛粉作为唯一的添加剂。

在我们以前的研究中,超声辅助原位技术用于原位/复合材料的制备,研究了纯铝熔体中的Ti粉的演变。一个相关的反应剥离模型应用说明小块状颗粒的形成机制,也进行了高强度超声振动对加工的影响的讨论。

在本研究中,不同量的钛粉体在超声领域加入到熔融的A356合金,经T6热处理后,材料的力学性能和显微组织都受到影响。本研究的目的是探索基于超声辅助原位技术制备用钛粉为添加剂的复合材料的实际应用。

- 实验

2.1复合材料的制备

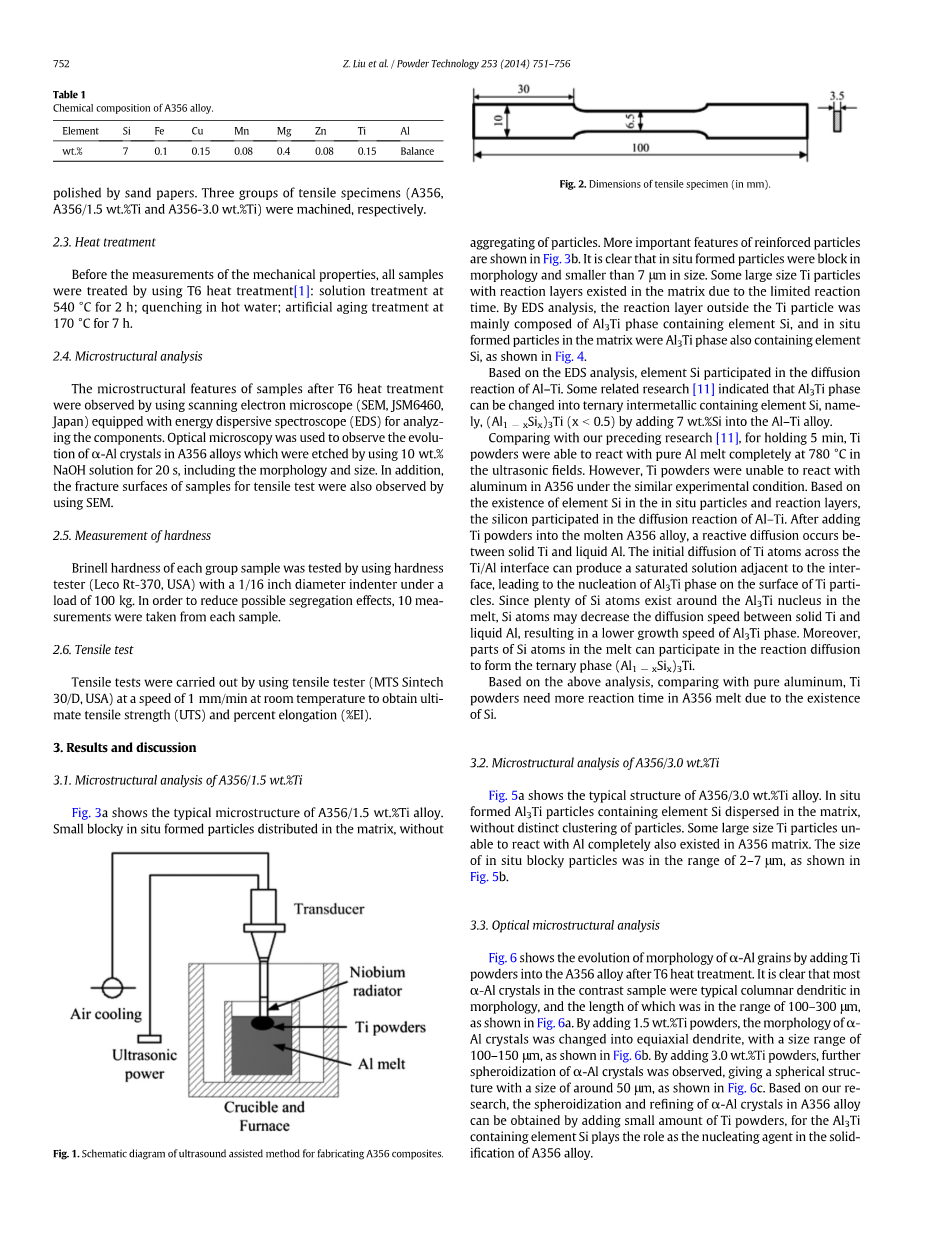

A356合金锭、钛粉(纯度为99.7%,40微米的平均大小)分别作为基质和添加剂。A356铝合金的化学成分如表1。铝合金锭(600克)在780°C电阻炉石墨坩埚中熔化,钛粉末裹在铝箔中加入熔融的A356合金。钛粉的添加量分别对应于a356-1.5 .wt.Ti和a356-3.0.wt.%Ti。同时,高强度的超声波振动将熔融的A356合金进行了5分钟分散粒子和脱气融化,如图1所示。然后将熔融物倒入模具中,待其凝固。超声波发生器的功率为1.5kW,频率为20 kHz。为了做一个比较,一个没有Ti粉的加入对比样本也使用相同的实验参数。

表1 A356铝合金的化学成分

|

元素 |

Si |

Fe |

Cu |

Mn |

Mg |

Zn |

Ti |

Al |

|

质量分数 |

7 |

0.1 |

0.15 |

0.08 |

0.4 |

0.08 |

0.15 |

92.04 |

图1、超声波原理图辅助制备A356复合材料的方法

2.2制作拉伸试样

按图2所示,采用线切割机对复合锭进行切割,从中获得了所有的拉伸试样沿长度方向,拉伸试样的表面用砂纸打磨,三组试样(A356,A356/1.5.wt.%Ti和a356-3.0.wt.%Ti)分别进行加工。

图2、拉伸试样尺寸(毫米)。

2.3 热处理

机械性能的测量之前,所有样品均采用T6热处理:2小时540°C溶液处理;热水淬火;人工时效处理170°C 7小时。

2.4 微观结构分析

经扫描电子显微镜(SEM,jsm6460,日本)、能谱仪(EDS)分析组件观察了T6热处理样品的显微组织特征。光学显微镜观察A356合金在10%的NaOH溶液中侵蚀20s后alpha;Al的演变过程,包括形态和大小。此外,还利用扫描电镜观察了试样的断口形貌。

2.5 硬度测量

每组试样的布氏硬度用硬度计(LECO rt-370,美国)和一个1 / 16英寸直径100公斤以下的压头载荷测试。为了减少可能的分离效果,10个测量值从每个样品中取。

2.6 拉伸试验

拉伸试验是采用拉伸试验机进行(MTS公司30 / D,美国)在1 mm/min的速度在室温下获得的极限抗拉强度(UTS)和伸长率(% EI)。

- 结果与讨论

3.1 A356/1.5、Ti的质量分数的微观结构分析

图3a显示典型组织A356 / 1.5wt%的Ti合金。原位形成的小型块状颗粒分布在基体中,无颗粒聚集。增强颗粒更重要的功能是显示在图3b。很显然,在原位形成的颗粒在形态上有所局限,并且小于7mu;m。由于有限的反应时间,一些大尺寸钛颗粒存在于反应层基体中。通过能谱分析,在反应层的钛颗粒主要由和Si元素组成,原位在基体中形成的颗粒是并且还含有硅元素,如图4所示

图3、(一)典型组织A356/1.5% Ti和(b)标注在图像区域的高倍放大(一)。

图4、EDS模式a和b中 A356-1.5 wt.%Ti(如图3b所示)。

基于EDS分析,元素Si参与Al–Ti l扩散反应。相关研究表明,相可以转化为含Si元素的三元金属间化合物,即(1 - x Si x)3 Ti(x<0.5)通过在铝–钛合金添加7wt%的Si形成。

我们之前的研究相比,保温5 min,在780°C在超声领域中钛粉能够与纯铝的反应并完全融化。然而,钛粉无法在类似的实验条件下与A356铝发生反应。基于硅元素的存在,在原位颗粒和反应层,Al-Ti参加Ti扩散反应。到熔融的A356铝合金加钛粉末后,扩散反应发生在固态和液态铝之间。Ti原子在钛/铝界面可以产生饱和溶液靠近界面的初始扩散,导致相在钛颗粒表面上结晶。由于Si原子周围存在大量的熔体中的Si原子核,可降低的固体钛和铝液之间的扩散速度,导致相在一个较低的增长速度。此外,在熔体中的Si原子的部分可以参与反应扩散形成三元相(Al 1minus;X Si x)3 Ti。

在上述分析的基础上,与纯铝相比,由于Si的存在钛粉需要更多的时间与A356合金熔体进行反应。

3.2、A356/3重量%的Ti的微观结构分析

图5A表明A356/3wt%Ti合金的典型结构。原位形成的Al 3钛颗粒含Si元素在基体中的分散,没有明显的粒子聚集。一些大尺寸钛颗粒无法完全在铝A356基也存在反应。原位块状颗粒的大小在2–7mu;m范围内,如图5b所示

图5、(a)A356/3wt%的Ti和典型组织(b)标记在图像区域的高倍放大。

3.3、光学显微分析

图6显示的进化形态alpha;AL是通过添加Ti粉末的A356铝合金T6热处理后的铝粒。很显然,对比样品中的铝晶体为典型的柱状枝晶形态,其长度为100,300mu;m如图6a。通过添加1.5wt.%Ti,alpha;铝晶体的形态转变为等轴晶,与尺寸范围100–150mu;m,如图6b所示。加入3wt.%Ti粉、Al晶体化的alpha;进一步观察,给人一种球形结构有50mu;m左右的规模,如图6c所示。根据我们的研究,在A356铝合金中球化、细化alpha;铝晶体可以通过加入少量Ti粉末得到的Al 3Si含钛元素作为A356合金成核剂。

根据AL-Ti相图(图7),当AL-Ti合金的包晶反应温度达到 665 °C时,包晶反应发生如下:

(1)

其中,成核剂AL3TI颗粒在alpha;铝晶体的影响下具有良好的精炼,因为Al 3 Ti相参与以上

包晶反应。此外,在原位形成的Al 3Ti颗粒可以被超声波搅拌均匀分散在熔体中,可作为核的结晶。因此,大量的在凝固过程中形成的小的铝晶体,可以防止柱状枝晶的生长。在我们的研究中,一些Al3Ti可以在alpha;铝晶体中直接观察到,这表明Al3Ti粒子作为成核剂在凝固过程中,如图6c所示。

图6、(a)样品的OM图像;(b)铸造A356/1.5wt%Ti;(c)A356/3wt%Ti。

图7、Al-ti相图

3.4、样品的力学性能

硬度

图8显示试样的布氏硬度。经过T6热处理,A356,A356/1.5wt%Ti和A356/3wt%Ti的利用价值分别为85.96(提高了12.9%)和106(改进了24.7 %)。显然,随着Ti粉添加量的增加,试样的硬度明显增加。这可能是由于以下原因:

- 对于具有相同尺寸的材料,较小的晶粒尺寸意味着更多的增益边界,从而导致更有效地阻挡位错的运动。具有高抗变形能力的材料表现出极大的硬度。在A356/1.5wt%Ti和A356/3.0wt%Ti的样品,在A356铝合金的alpha;-Al的结晶的大小顺序下降,使得硬度也在顺序增加。

- 在原位形成的Al3 Ti相含有元素Si具有高的硬度和弹性模量的特性。Al3 Ti颗粒的量越多意味着更大的硬度。

图.8.样品的布氏硬度

3.5拉伸性能

图9显示出样品的拉伸性能,包括最终拉伸强度(UTS)和伸长率。 经过T6热处理后,A356的平均抗拉强度A356/1.5wt%Ti和A356/ 3.0wt%Ti分别为220兆帕,284兆帕(提高29.1%)314兆帕(提高42.3%)和各样品的相关延伸率2.34%,2.90%和3.05%之间。很明显,A356铝合金的拉伸性能可以通过在超声波中加入一些钛粉末得到改善。改进的拉伸性能是取决于样品的微观结构。

(1)细晶强化机制

由于在原位形成的Al3Ti粒子的异相成核的作用,alpha;-Al晶体在A356铝合金的尺寸可以明显地随着Al3Ti粒子的量的增加而降低。同样,晶粒更小的尺寸意味着更大的增益范围。晶界通过充当障碍位错运动,表现出很大的拉伸强度加强金属和合金。此外,根据霍尔佩奇公式:

(2)

其中sigma;y是一个金属的屈服强度,sigma;0和K是相关材料的常数,d是平均晶粒直径。虽然该方程式被用于估计材料的屈服强度,但它也可以说明,当晶粒直径减小,材料抗拉强度增加。alpha;-Al的晶粒尺寸在A356/3.0wt%Ti合金中显著下降,UTS相比A356提高42.3%。

此外,合金的延展性随晶粒尺寸的减小而增大。因此,A356的伸长随Ti增加而增加。

(2)颗粒强化机制

在颗粒增强的复合材料中,虽然基体材料在变形过程中进行主要负载,单颗粒仍承接一些负载以及阻碍。基于这种理论,矩阵失真时的位错滑移到颗粒和基体的界面,位错的移动被阻塞,导致在颗粒上的应力集中。其结果是,能够获得很大的拉伸强度。通常,随着粒径的增加量,颗粒的增强效果变得明显。在我们的研究中A356/3.0wt%Ti的拉伸强度比A356/1.5wt%Ti高是合理的。

此外,根据我们之前的工作,高强度的超声波振动能够将Al有效熔化。在此期间,均匀的微观结构也可以由超声波振动的处理得到。A356铝合金复合材料改进的机械性能也可以归因于超声波振动的影响。

图9. UTS和在拉伸测试样品的伸长率

3.6、断口分析

为了分析的采样的拉伸性能,通过使用SEM观察样品的拉伸破裂表面。对于A356(图10a),可以看出它具有脆性和塑料混合断裂面,一些重要的功能也可以得到。一方面,在清洁的表面长柱状树枝状的alpha;-Al晶体可以清楚地观察断裂面。另一方面,由于一些孔中断裂面的存在,一些大尺寸的alpha;-Al晶体可能的在伸测试过程中引出。此外,该断裂表面上的凹窝是浅而小。上述特征推断拉伸试验期间发生的晶断裂是T6-A356主断裂形式。一般来说,如果大的alpha;-Al晶体的边界区被有害元素的偏析变脆,对于裂纹容易产生和沿的alpha;-Al晶体的边界传播可以在晶间发生脆性断裂。还应该提到的是大尺寸的alpha;-Al晶体的形成可导致收缩孔隙的固化,这会严重影响A356铝合金的拉伸性能。

对于T6-A356/1.5wt%Ti,它也有在断裂面的形态方面具有脆性和韧性混合断裂。撕裂脊的大量存在的断裂面,而不是长柱状树枝状的alpha;-Al晶体上,表明准解理断裂是T6-356/ 1.5wt%Ti的主要断裂形式。很显然,表面上的凹坑变得更深和更大,这表明合金的延展性得到改善。alpha;-Al晶体的尺寸被减小,元件和形成收缩空隙的偏析的问题变弱了,其结果是,拉伸性能可以改进。

至于T6-A356/3.0wt%Ti与T6-A356/1.5wt%Ti有形态相似的断裂面。凹坑变得更深和更大,和拉伸强度和伸长率都进一步增加。

基于金相分析和A356合金的断裂面,T6-A356的拉伸性能的改善主要是因为alpha;-Al系晶体的尺寸的减小。

图10、试样的拉伸断口的SEM图像:

- T6-A356,(b)T6-A356 / 1.5wt%Ti,(c)T6-A356 / 3wt%Ti

- 结论

超声辅助原位注模成形技术采用钛粉末作为添加剂用于制造Al3Ti/ A356合金复合

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153570],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料