英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

离心式渣浆泵的经验磨损关系:第一部分:侧衬管

摘要

报告了渣浆泵入口侧衬管的磨损率数据,已经对不同的泥浆泵叶轮和侧衬的几何形状进行了实验工作,以确定固体粒度、泥浆浓度和泵速对磨损的影响。提供了对所得到的磨损模式的说明,并且概述了关键变量的经验磨损关系。

关键词:磨损;离心泥浆泵;侧衬管

- 介绍

离心渣浆泵几乎普遍地用于湿矿物加工操作周围移动具有磨损性的固体和液体的混合物。在这些应用中泵的使用寿命可以从几周到几年不等,这取决于处理的浆料的类型。出现的磨损模式和磨损率以及所涉及的不同变量的重要性通常不被很好地理解。这限制了解决泵磨损问题的方法基于一般主观的轶事证据推断个人的经验。

Warman International的前期研究已经确定了流速和颗粒尺寸对特定离心渣浆泵磨损的影响[1]。当前的工作建立在先前通过查看许多不同的泵几何形状,同时另外探索泵旋转速度和浓度的影响。目标是开发一些有用的关系,连接不同组件的不同磨损变量。该工作的第1部分考察在浆料泵入口侧衬管(也称为“喉管”或“吸入”衬管)上发生的磨损。

浆料泵的经验磨损关系对于工厂操作者和应用工程师来说具有显着的价值,因为可用的唯一理论模型是非常复杂的并且具有有限的实际使用。为了延长泵寿命,经验磨损关系提供了对过程或操作状态进行改变或甚至修改泵几何形状的基础。

通常只有有限的试验报告了泵磨损[1 - 4],没有人以前详细地考虑侧衬管的磨损。

2.渣浆泵的磨损

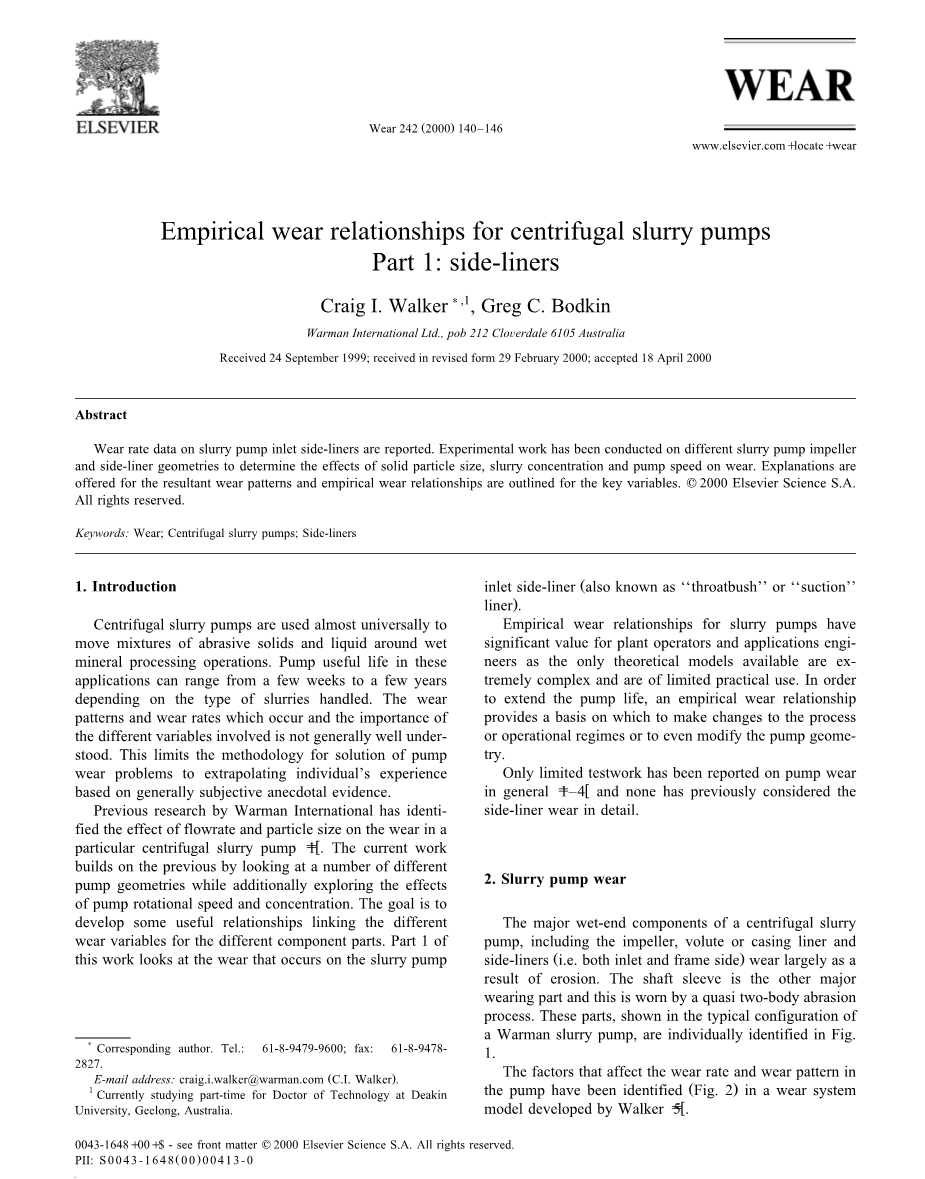

包括叶轮,蜗壳或套管衬管和侧衬管(即,入口和框架侧)的离心式渣浆泵的主要湿部组件主要由于侵蚀而磨损。轴套是另一个主要易损件,并且通过准双体磨损过程磨损。这些部件,如在沃曼泥浆泵的典型构造中所示,在图1中单独标识。

图1.离心泥浆泵主要易损元件

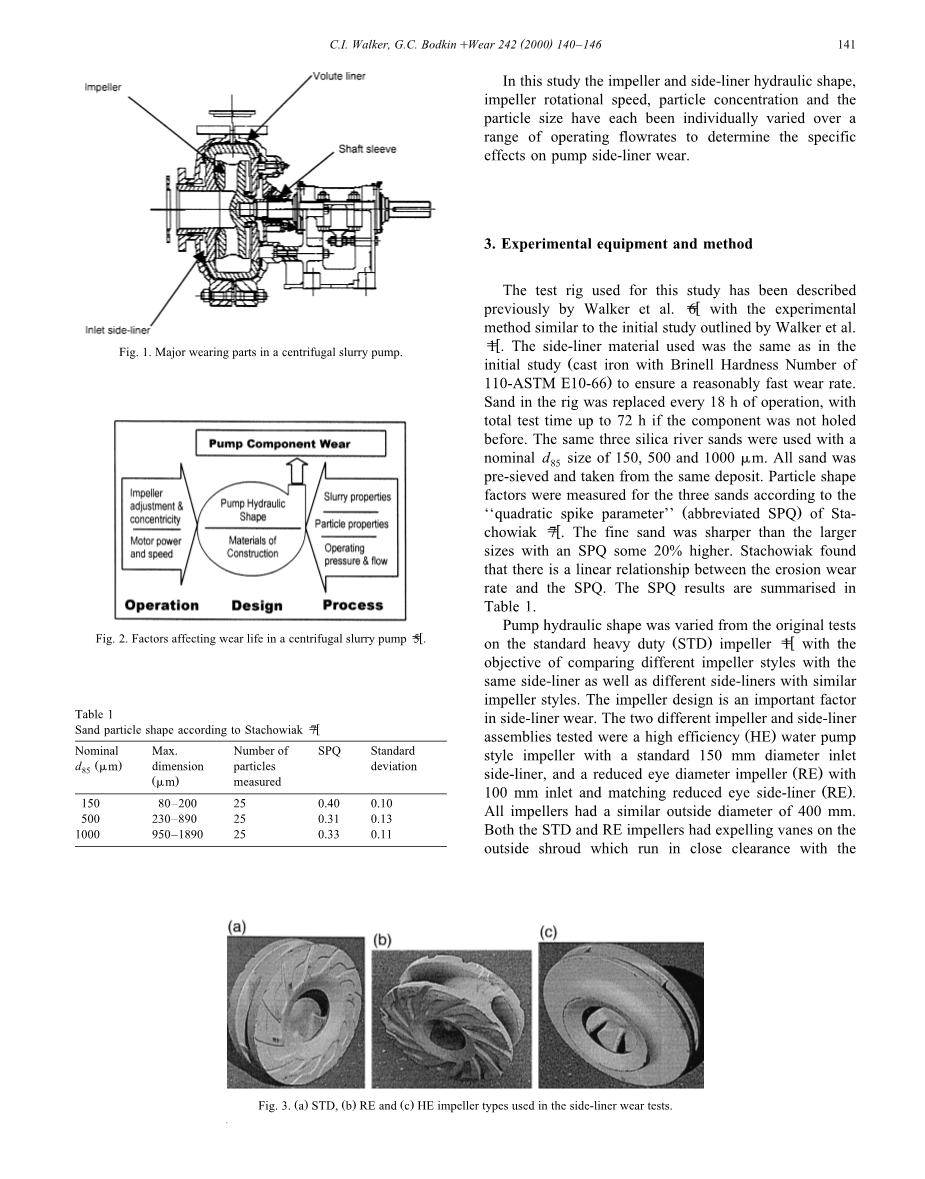

在Walker [5]开发的磨损系统模型中已经确定了影响泵中的磨损率和磨损模式的因素(图2)。

图2.影响离心式泥浆泵磨损寿命的因素[5]。

在本研究中,叶轮和侧衬液压形状,叶轮旋转速度,颗粒浓度和颗粒尺寸各自在工作流量范围内各自变化,以确定对泵侧衬里磨损的具体影响。

3.实验设备和方法

用于该研究的试验台已经由Walker等人在之前进行描述过 [6],实验方法类似于由Walker等人概述的初始研究[1]。使用的侧衬材料与初始研究中相同(具有110-ASTM E10-66的布氏硬度数的铸铁),以确保合理快速的磨损速率。每18小时操作更换钻机中的砂子,如果组件以前没有钻孔,则总测试时间长达72小时。使用相同的三个二氧化硅河砂,标称d 85尺寸为150,500和1000mu;m。所有砂都预先筛分并从同一沉积物中取出。根据Stachowiak [7]的“二次尖峰参数”(缩写为SPQ)测量三个砂的颗粒形状因子。细砂比较大的尺寸更尖锐,SPQ高出约20%。Stachowiak发现腐蚀磨损率和SPQ之间存在线性关系。SPQ结果总结在表1中。

|

表格1。 |

||||

|

砂粒形状根据Stachowiak [7] |

||||

|

标称d 85(mu;m) |

最大。尺寸(mu;m) |

测量的颗粒数 |

SPQ |

标准偏差 |

|

150 |

80-200 |

25 |

0.4 |

0.1 |

|

500 |

230-890 |

25 |

0.31 |

0.13 |

|

1000 |

950-1890 |

25 |

0.33 |

0.11 |

泵液压形状与标准重型(STD)叶轮[1]的原始测试不同,目的是比较不同叶轮类型与相同侧衬管以及具有相似叶轮类型的不同侧衬管。叶轮设计是侧衬磨损的重要因素。所测试的两种不同的叶轮和侧衬套组件是具有标准的150mm直径入口侧衬里的高效(HE)水泵型叶轮和具有100mm入口和匹配的缩小眼侧的减小的直径叶轮(RE) (RE)。所有叶轮具有类似的外径400mm。STD和RE叶轮都具有在外部护罩上的排出叶片,其与侧部衬套紧密间隙地延伸。这与HE叶轮相反,HE叶轮不具有排出叶片,并且在护罩和侧衬里(围绕眼睛称为“磨损环”的区域除外)之间具有相当大的间隙。所有三个叶轮如图3所示。

图3.(a)STD,(b)RE和(c)用于侧衬磨损试验的HE叶轮类型。

各部件组装和试验条件示于表2。

表2。

不同测试运行的部件组合和条件

|

装配说明 |

叶轮零件号 |

侧衬零件号 |

C v固体体积浓度。 |

d 85粒径(mu;m) |

V叶轮叶尖速度(m / s) |

|---|---|---|---|---|---|

|

STD |

E4147 |

E4083 |

0.086,0.139,0.2,0.27,0.31,0.34 |

150,500,1000 |

18.8,23.4 |

|

回覆 |

E4145RE |

E4083RE |

0.27 |

1000 |

18.8,23.4 |

|

他 |

E4158HE |

E4083 |

0.086,0.139,0.2,0.27,0.31,0.34 |

150,500,1000 |

18.8,23.4 |

为了能够在每个18小时运行之后评估磨损,称量侧衬垫并测量厚度。每个侧衬的最高磨损区域中的最小厚度被特别准确地记录,因为这是最终在磨损分析中使用的寿命限制测量。最小厚度的点随着不同的几何形状变化相当多,并且不可能确定先验。

总共,完成了38个不同的测试运行(高达72小时或每个4times;18小时的磨损循环),涵盖了不同的浆料变量和组件几何形状的范围。

4.结果

在前面的工作[1]中,磨损率结果一般以每吨砂的泵送部分质量损失的形式给出。这具有严重的限制,因为对于许多部件,发生的寿命限制孔洞是如此局部化,使得质量损失不是特别相关的指标。对于这里的测试,磨损率已经根据累积磨损深度(在最深点处)相对于泵送的累积吨(即mm / kT)确定。速率计算为通过数据点(不包括原点)的直线的平均斜率。大多数磨损变化出现在第一个18小时“磨损”期间,其后数据拟合线性模型相当好(在大多数情况下,R 2 gt; 0.9)。图。图4示出了HE组件在三种不同流速下的典型侧衬里磨损结果。

图。4。

用于计算磨损率的典型实验侧衬里磨损数据,单位为mm / kT(HE组件; C v = 0.34; d 85 =150mu;m; V = 23.4m / s)。

一旦确定了斜率(并因此确定了磨损率),则假设SPQ和磨损率之间的线性关系,对每个结果对颗粒形状的影响进行校正。

现在将依次检查每个变量对磨损率的影响。

4.1。流量的影响

测量的流量(Q)已被标准化为最佳效率点流量(Q bep)的分数,以允许将结果推广到其他泵尺寸。总体上,结果类似于以前的工作[1]。虽然在1000mu;m颗粒尺寸的结果中存在一些相当大的差异,但是趋势线平均值在三种测试几何中的任一个的流动范围0.6-1.0 Q bep下没有显示侧面衬里磨损的显着差异。对于较小的颗粒尺寸,对于STD和HE组件,侧衬里磨损率随着流量增加而类似地降低。这些结果如图5所示。

图5.对于各种固体颗粒尺寸的流动对磨损的影响:(a)1000mu;m,(b)500mu;m和(c)150mu;m(C v = 0.27-0.34; V = 23.4m / s)。

4.2。粒径的影响

颗粒尺寸对侧衬里磨损的影响对于STD构型不显着; 然而,对于HE组装,它是主要变量。在各种流动下的两种不同结构的磨损率如图6所示。

图。6。

颗粒尺寸对侧衬磨损的影响:(a)HE,(b)STD叶轮(C v = 0.27-0.34; V = 23.4m / s)。

4.3。浓度的影响

对于颗粒尺寸为1000mu;m的STD和HE组件,体积浓度(C v)变化至0.34。虽然再有一些散射的磨损率被发现是从大约0.1大致恒定Ccedil; v高达0.34测试的最大值。该结果示于图7中。

图7.对于STD和HE几何形状(Q = 0.6-0.9 Q bep ; V = 23.4m / s; d 85 =1000mu;m),浆体积浓度对侧衬磨损的影响。

4.4。叶轮速度的影响

所有不同的组件(STD,HE和RE)都以两个尖端速度测试,每个具有1000mu;m砂。总体上,速度似乎没有对侧衬磨损率有任何显着的影响,其中RE叶轮显示轻微的增加,HE随着速度的增加略微降低。数据在图8中示出。

图8.上侧衬板磨损的不同几何形状的叶轮速度的影响(Q = 0.9 Q BEP ; Ccedil; v = 0.3; ETH; 85 = 1000微米)。

4.5。磨损模式

对于具有相当均匀的同心环的STD和RE组件,侧衬的表面上的磨损图案是类似的,其与排出叶片尖端上的标记的内径一致。较大的颗粒浆料似乎在眼睛周围引起更多的磨损,而小颗粒浆料在外周处显示相对较大的磨损。此外,磨损的表面脊波长随着粒径增加。这可以在图9中清楚地看出。

图9.用STD组件操作72小时后的侧衬磨损图(Q bep ; C v = 0.34; V = 23.4m / s)。

HE侧衬垫显示在眼睛周围的三个磨损最大,其中叶轮磨损环紧密接触。对于500和1000mu;m浆料尤其如此。深沟壑可以看到一个波形的形成与最深的孔穿过约30毫米的材料,而波峰可能已经磨损只有4毫米的原始轮廓。比较磨损的照片如图10所示。

图10.用于不同侧向器的比较磨损模式(Q = Q bep ; C v = 0.34; V = 23.4m / s; d 85 =500mu;m)。

讨论

对于STD布置的观察到的磨损模式的一些解释已经由Walker等人给出[1]。HE侧衬磨损对STD的差异在很大程度上可以通过几何差异来解释,特别是HE设计在叶轮上没有排出叶片并且具有大得多的前间隙。这些几何特征是从涡室返回到叶轮眼的浆料流量的主要决定因素,以及因此在界面处在侧衬上发生多少磨损以及位置。

当研究浆料颗粒尺寸的影响时,HE和STD / RE设计之间的磨损率的主要差异被突出显示。为了帮助说明粒度的影响,每个粒度数据集的平均磨损率值在三个不同的流量内插并绘制在图11中。可以看出,HE侧衬垫对于小于约300mu;m的颗粒尺寸表现出比STD小的磨损,对于更大的颗粒尺寸至多1000mu;m,表现出更大的磨损。

图11. 对于STD和HE几何形状,颗粒尺寸对侧衬磨损的影响。

对于STD侧衬,磨损率在测试的尺寸范围内保持大致恒定。这与Miller磨损试验机的结果类似,其中发现磨损率对于150-5

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138263],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料