第8节

1991至2000年密苏里州Doe Run公司在矿柱回采和岩石力学方面的进展

8.1 介绍

8.1.1 背景

Doe Run公司的铅矿位于美国密苏里州的东南部。该公司是由私人持有的RENCO集团拥有,是美国北方最大的综合铅生产商,提供了美国铅生产总量的85%。

在密苏里州,该公司拥有并经营着八个地下铅锌铜矿、六个选厂、两个初级冶炼厂和一个二次冶炼厂。此外,Doe Run还拥有在秘鲁的La Oroya冶炼厂和Cobriza矿山,在美国的铅制造业,以及在北美和南非的几个未开发地区的产权。在密苏里州的八座矿山中,Fletcher,Brushy Creek,Casteel,NO.28和NO.29这几座矿山是圣乔矿业公司以前所拥有的;Buick矿山是由old Homestake-Amax矿山和Cominco-Dresser Magmont矿山组合而成的;Sweetwater和West Fork这两座矿山是在1998年从Asarco公司购买得到的。

在密苏里州,采矿工作发生在位于地表以下150〜350m的一个水平分布的板状矿体里。该矿体的厚度为1〜40m,宽度为10〜600m,走向长度达到65km。

矿井工作水平位于含水层之下,其间被30m厚的不可渗透的页岩隔开。矿体走向横贯马克.吐温国家森林和一些私人所有土地。

8.1.2 一次回采

一次回采运用的是一种高度机械化的房柱采矿法,所用机器包括双臂钻机、载重为7〜9吨的装载机,以及载重为27〜45吨的运输卡车。首先使用初始矿柱开采较厚的矿带,接着,依照背部、底部、欠切和过切的不同组合对矿柱进行修改。最终,矿柱高度的范围为4〜37米。

到1993年,矿柱尺寸为9times;9米,矿柱之间有10米的巷道开口。自1993年以来,在采矿场宽度大于50米的地方,已经开始使用更大的面板柱。其尺寸为11.5times;23米,矿柱之间有10米的巷道开口。目前,矿柱的储量估计为1600万吨,其中大部分为高品位的。

8.1.3 二次回采

以矿柱回采为主要形式的二次开采是Doe Run公司的总生产中极其重要的组成部分。在2000年的财政年度,矿柱将占吨位的16%和金属的25%。通过成功地回采矿柱,几乎能使Doe Run公司矿井的剩余开采年限增加一倍。

Doe Run的矿柱回采计划是由技术服务部与矿区工作人员相互配合来进行的。所有的矿柱回采计划都是通过使用高达集团的应力分析计算机程序NFOLD来进行建模的。高达经过专业分析,已经证明矿柱回采的成功进行对Doe Run公司是具有重大价值的。

通过使用回填技术,可使矿柱最大限度地被回采出来,其中,回采每吨矿柱所需充填量为2吨,而在一些狭窄、受限制的地区,可无需进行回填。在回填计划的设计中,最重要的是确保任何潜在的柱失效都发生在回填区域内,以免影响到相邻的矿柱区域。此外,回填限制了冒顶片帮的规模,从而避免了空气爆炸、地表沉陷和矿山工作水平上方含水层破坏所造成的事故。

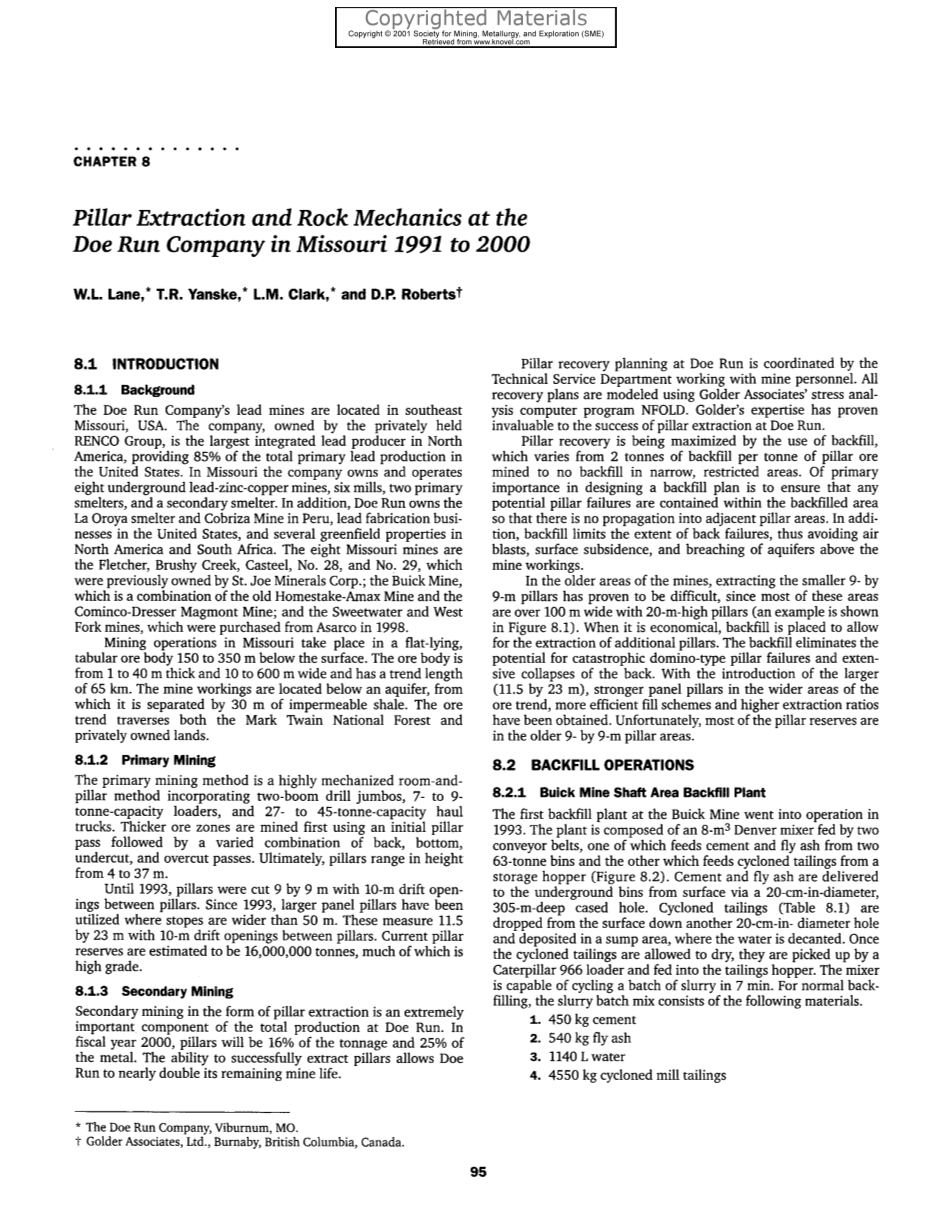

在老矿区,已经证明,回采较小的9times;9米矿柱是十分困难的,因为大多数的这种区域,其宽度都超过100米,具有20米高的矿柱(示例显示在图8.1)。在经济合理的情况下,充填法能被用于回采更多的矿柱。回填消除了潜在的灾难性多米诺骨柱型破坏和大规模的背部坍塌。随着在岩性不同的更广阔的地区投入使用尺寸更大(11.5times;23米),强度更强的面板柱,获得了更有效的填充方案和更高的提取率。可惜的是,大多数矿柱储备在9times;9m的老式矿柱地区。

8.2 充填作业

8.2.1 Buick矿山矿井回填厂

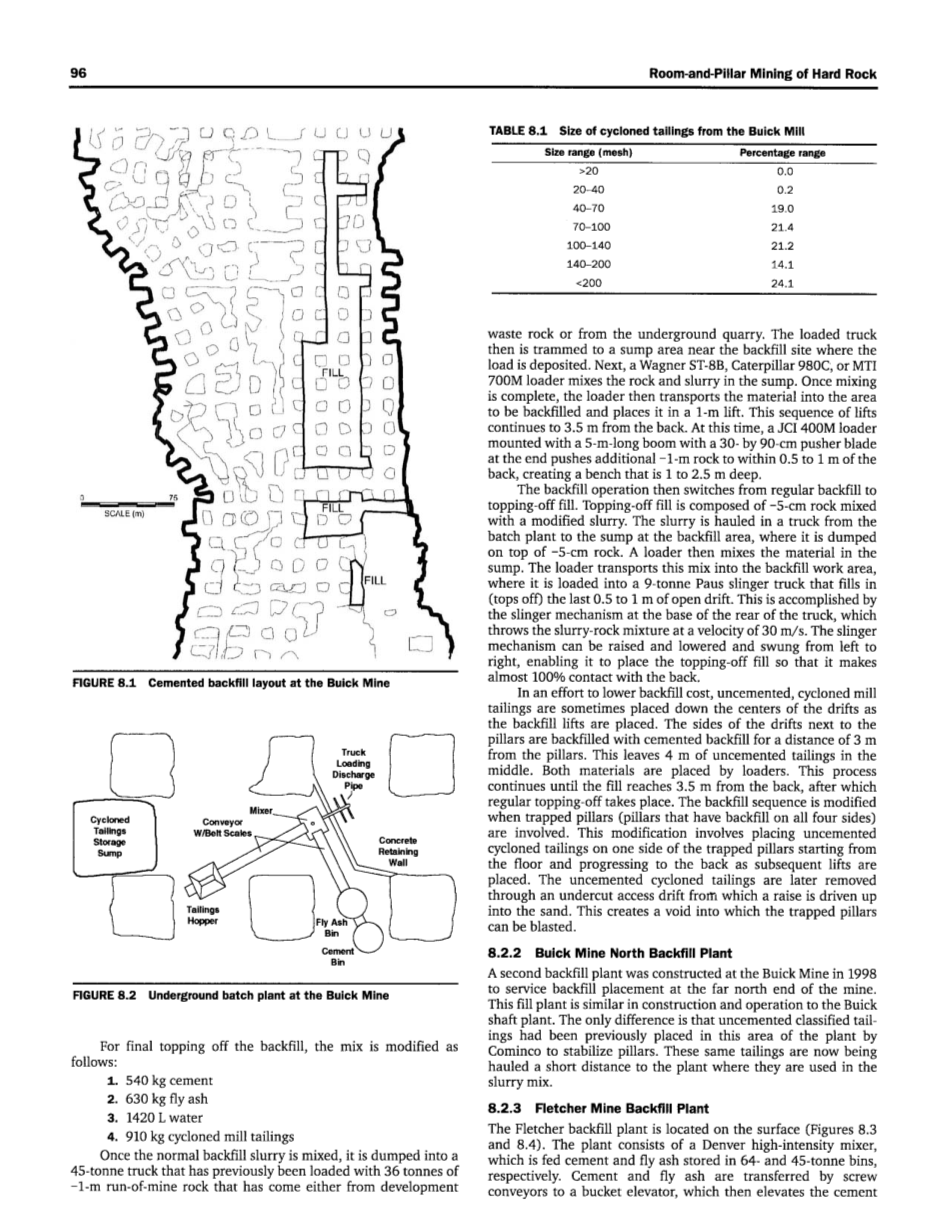

Buick矿山的第一个回填厂在1993年被投入使用。该工厂由一个8立方米的丹佛搅拌机组成,该搅拌机的进料由两条输送带输送,其中一条从两个容量为63吨的桶中输送水泥和飞灰,另一条从储料斗中输送旋风尾矿(图8.2)。水泥和飞灰通过一个直径为20cm,深度为305m的套管井,从地面被输送到地下仓。将旋风尾矿(表8.1)从表面下降到另一个直径为20cm的孔中,并沉积在水槽区域,在那里将水倾析出来。一旦旋风尾矿要进行干燥时,它们将被Caterpillar 966装载机拾起并送入尾料斗。搅拌机能在7分钟内循环搅拌好一批尾矿。对于一般的回填物,其浆料混合物由以下材料组成:

1、450kg水泥

2、540kg飞灰

3、1140L水

4、4550kg气旋磨尾矿

水泥仓

飞灰仓

混凝土

挡土墙

尾料斗

旋风

尾矿

储存槽

W输送带

/皮带秤

搅拌器

装卸式

卡车

排气管

图8.2 Buick矿山的地下批量装置

图8.1 Buick矿山水泥回填布局

表8.1 Buick矿山选厂的尾矿的尺寸

尺寸范围(目)

百分比范围

gt;20

20-40

40-70

70-100

100-140

140-200

lt;200

0.0

0.2

19.0

21.4

21.2

14.1

24.1

对于最终填充回填物,改进后的混合物组成为如下:

1、540kg水泥

2、630kg飞灰

3、1420L水

4、910kg气旋磨尾矿

一旦标准的回填泥浆被混合好了,就将其倾倒入载重为45吨的卡车中,该卡车在此之前就装载了来自于废石场或地下采石场的36吨-1m的矿山岩石。之后,回填料会被运送到回填地点附近的贮槽中,并在那里进行堆放。紧接着,一台Wagner ST8B,Caterpillar 980C或MTI 700M装载机会将岩石和浆料在贮槽中进行混合。一旦混合完成,装载机就将材料运输到要回填的区域中并将其放置在抬高1米后的位置,之后继续向前移动3.5米。此时,一台JCI 400M装载机会将额外的直径小于1米的岩石推至离背部0.5至1米的位置,形成一个1至2.5m高的工作台,该装载机安装有一个5米长的机臂,臂的末端装有一个30-90cm的推进器叶片。

之后,回填操作将从常规回填变为顶部回填。该回填方法的填充物是由直径小于5cm的岩石与改性浆料混合而成的。用卡车将浆料从批料场运到回填区的贮槽中,在那里将其倾倒在直径小于5cm的岩石的顶部。然后使用装载机将贮槽中的材料进行混合。装载机将该混合物输送到回填工作区,在那里再将其装载到载重为9吨的Paus注浆车中,来填充(顶部回填)最后0.5至1m的区域。这是通过位于卡车后面底部处的抛物装置来实现的,该装置能以30m/s的速度抛出浆料——岩石混合物。抛物装置可以被升高、降低以及左右摆动,这使得其能够倾倒填充物,并能几乎100%地与后部接触。

为了努力降低回填成本,当回填物升降机被放置时,未凝固的旋风磨碎尾矿有时会被堆放在巷道的中间。靠近矿柱的巷道侧面,在与矿柱相距3m处,用胶结回填物进行填充。这在中间留下4m的未凝固尾矿。两种材料都用装载机进行堆放。该过程一直进行,直到填充物到达距离侧面3.5m的位置,此后再进行常规的顶部填充。当涉及到被填充物充填的矿柱(在四周都有回填物的矿柱)时,回填顺序应该作出改变。这种改变是,随着填充物的堆放,从地面开始逐渐将未凝固的旋风尾矿填充在被填充矿柱的一侧,直到到达侧面位置。未凝固的旋风尾矿随后通过拉底巷道进行蠕动,最后渗到沙土中。这样就产生了可以将被填充矿柱进行爆破回采的空隙。

8.2.2 Buick矿山北回填厂

1998年,Buick矿山修建了第二个回填厂,以便为矿山远北端的回填场所服务。这种填充厂在建设和运行方面与Buick传动轴厂相似。唯一的区别是那些非稠化的分级尾矿以前就被放置在这个由Cominco公司建造的稳定矿柱支撑的区域。如今,这些尾矿将被装运一小段距离以到达工厂,并在那儿被用于浆料混合物中。

8.2.3 Fletcher矿山回填厂

Fletcher回填厂位于地表上(图8.3和8.4)。该工厂由Denver高强度混合机组成,混合机所需的的水泥和飞灰分别储存在容量为64吨和45吨的桶中。水泥和飞灰通过螺旋输送机传送到斗式提升机中,然后提升机将水泥和飞灰提升到称量漏斗,该漏斗再通过重力将材料送到搅拌器中。干燥的旋风碾磨尾矿也通过传送带从容量为45吨的尾料斗中被送到搅拌器中。配料过程一个周期需要12分钟,其批料组成与Buick矿山相似。

一旦完成一个批次,就将混合物通过内径为15cm的管道输送到305m长的套管井中,以进入储存箱。然后将胶结浆料装载到容量为的Redi-Mix卡车中,该卡车会将淤浆输送到填充区域并将其倾倒到的矿山废石(-1m)顶部的贮槽中。该一过程需要20分钟。从这一点向前回填的充填作业类似于之前所描述的Buick矿山的回填作业方式。

斗式提升机

螺旋输送机

排放到地下

尾料斗

输送带/皮带秤

称量

漏斗

搅拌器

飞灰仓

水泥仓

图8.3 Fletcher矿场的地表上的设备

图8.4 Fletcher矿山的回填批料制造厂

8.2.4 填充栅栏

为了尽量减少回填量,在支柱之间放置10米宽,6至18米高的填充栅栏(图8.5)。一旦充填了3m高的填充物,就要在回填物的顶部构建栅栏。栅栏可以达到6米高,这是设备可以建设的最大高度。在栅栏构造中,其步骤如下:

图8.5 Bulck矿山的填充栅栏

1、锚杆螺栓孔,直径3.8厘米,深90厘米,以90厘米的垂直间距钻在相邻矿柱的角落处。

2、将90厘米长的膨胀壳型岩石锚杆插入到各个孔中,每个孔的孔口处装有角支架。

3、将直径为1.3厘米的钢丝绳水平横跨巷道,并固定在角支架上,每个支架上有两个1.3厘米的Crosby夹子。

4、然后将非镀锌,9号,1.8米宽的链节栅栏悬挂在填充端顶部的缆绳上。栅栏在顶部被连接起来,并被允许悬挂到填充水平,在那里它被切割成一定长度,至少1米长的链节栅栏要被埋在填充料里。

5、然后使用直径为3毫米的航空钢丝绳将相邻长度的链节栅栏连接在一起。钢丝绳还被用于将链节连接到侧面的角支架上。

6、然后,将填充材料回填在栅栏的底部,栅栏的链接部分被埋在填充料里。

7、之后,将所有被抬高了1m高的填充材料倾倒,而不是推动,到栅栏旁边。填充在栅栏处的填充物总是要保持高于填充物的其余部分,以便提供保护层,防止设备从填充物的边缘开出时造成破坏。

8、一旦填充物被回填到距栅栏顶部1米的位置,填充栅栏的构建循环将开始重复进行。

这种方法是建筑栅栏的典型方法。可替代的方法包括使用“滑坡”钢网或充满回填料的铁丝网(石笼)。我们将继续寻找更廉价,更有效的方法来建筑填充栅栏。

8.3 矿柱回采

8.3.1 经济状况

技术服务部会对每个矿柱回采区进行经济评估,以提供既有利可图又技术可行的回采方案。经济评估可按照以下方式来进行:

1、矿山首先要提供在指定的矿柱回采区所有矿柱的吨位和品位信息的技术服务。为了确保这些信息的准确性,Doe Run公司有一个关于矿柱信息的数据库,其中包括有关以前岩层类型,手提钻机型号和钻孔尺寸的信息。如果缺乏数据,柱——洗程序会提供额外的信息。在柱子清洗中,使用安装在吊杆叉车上的含砂的高压喷水器沿着柱子的每一侧洗出一条长带。然后通过目测,大致估计出矿柱的品位。

2、技术服务部门将吨位和品位数据输入电子表格,再根据当前金属价格和生产成本确定利润和损失。然后根据价值将矿柱进行分类和排序。

3、首先选择价值最高的矿柱,作出初步的矿柱回采计划。矿柱回采导致的向后跨度要限制在46米以内。在矿柱之间有较大跨度的情况下,要进行充填。

4、进行包括计算机建模的矿柱稳定性评估。为了有助于该评估,地下矿柱的状况将被评级,以使得模型可以根据实际条件来进行校准。对于狭窄的矿柱区域,通常不会被建模。在高品位的区域,要进行额外的评估来确定更好的填充位置,从而可以对额外的矿柱进行回采。

5、最后,要提供一个详细的计划,描述要回采什么样的矿柱以及填充什么样的填充物。

8.3.2 矿柱回采方法

使用Tamrock和Atlas Copco立柱钻机在矿柱表面钻出独立的炮孔。一些较短的炮孔是用常见的Joy双臂凿岩台车钻出来的。钻孔直径为64mm,孔间间距为120cm(水平)times;180cm(垂直)。通常,会一次性爆破一个或两个矿柱,所用的爆炸物是ANFO。高达18米高的单层柱和高达37米高的多层柱的信息已经被记录到了数据库。若独立矿柱的一侧或者两侧被填充了胶结回填物,要在填充物的顶部钻出炮孔。

对于被困矿柱(即,在四个侧面上都被填充的矿柱),可在矿柱下方的拉底巷道中钻炮孔并进行爆破。爆堆会集中在由移除先前堆放的未凝固尾矿后所产生的空隙当中。爆破矿柱所产生的碎石会由远程控制的装载机来进行装载。Wagner ST8-A&B,

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138241],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料