英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

低成本自动螺丝机使用商用电动螺丝刀

摘要

本文提出使用商用手动电动螺丝刀的低成本自动螺丝机。所提出的系统设计用于在使用电气紧固螺钉的同时测量扭矩和Z轴力螺丝刀。基于主轴结构,使用磁阻传感器来测量转矩。该轴结构上的电位计用于测量力。 控制器板收集所有检测到的数据将它们发送到PC。 在PC上分析所有检测到的数据,并确定螺丝紧固件的成功或失败。该通过对数据收集和分析的广泛测试,验证了提出的系统的实用性。

关键字:自动螺丝机,电动螺丝刀,拧紧,商用电动机

第一章介绍

今天,世界各地的工业领域都具有全球性的竞争。 公司为了在这个世界上生存下去,每个公司都希望通过以低成本,高质量和可靠的方式进行生产而增加商业竞争力。

特别是螺丝的拧紧是电子产品和机械产品装配线上的一个主要过程。 在传统的生产线中,零件在输送线上进行移动,工人用电动螺丝刀来手动拧紧。

在这种情况下,生产率的高低取决于工人的工作经验,而且组装质量的可靠性也是如此。 为了提高生产率和可靠性,许多公司都已经采用装配线自动化。 但由于成本相对较高,每个公司都不是很容易就采用自动化装配流程。

大多数自动螺丝机使用专用的电动螺丝刀。 这些比工人的手动或电动螺丝刀贵4倍。 此外,它需要控制电动螺丝刀的系统的额外成本,并且还得获取用于自动拧紧过程的数据。

直到目前为止,有一些工作是为自动螺丝机完成的。 Lee等人通过使用气动波纹管测量了直流电机电流信号的自动螺丝机的扭矩和通过气动波纹管控制的紧固力。 Kim等人通过使用机器人对输送线上的自动装配情况进行跟踪控制,Kim等人通过使用接触传感器布局,测量力和扭矩的信息,对基于机器人的自动装配过程进行了研究。 更多的工作都已经完成,但大多数是自动螺丝机本身或提高螺丝拧紧过程的精度。

在本文中,我们提出使用商用手动电动螺丝刀这种成本较低的自动螺丝机,并且具有用于在拧紧过程中测量扭矩和力的相关机构。 通过使用他提出的系统来分析实际螺旋过程中的实际扭矩和力数据。

所提出的自动螺丝机的机械设计和控制器设计分别在第2章以及第3章中进行了说明。 并在分析了第4章提出的系统的实验结果后,我们在第5章中作了总结。

第二章系统机械设计

使用商用手动电动螺丝刀时,我们无法得到扭矩和力数据的信息。 由于没有他们详细的螺丝拧紧过程,因此很难知道,所以手动或自动方式的可靠性较差。

在本次研究过程中,我们采用的是AHA公司的商用手动电动螺丝刀,并设计了一个带有外部感应部件和控制板的系统,控制自动旋拧系统的工作阶段,并将收集的感应数据发送到PC。

2.1用于测量扭矩的机械设计

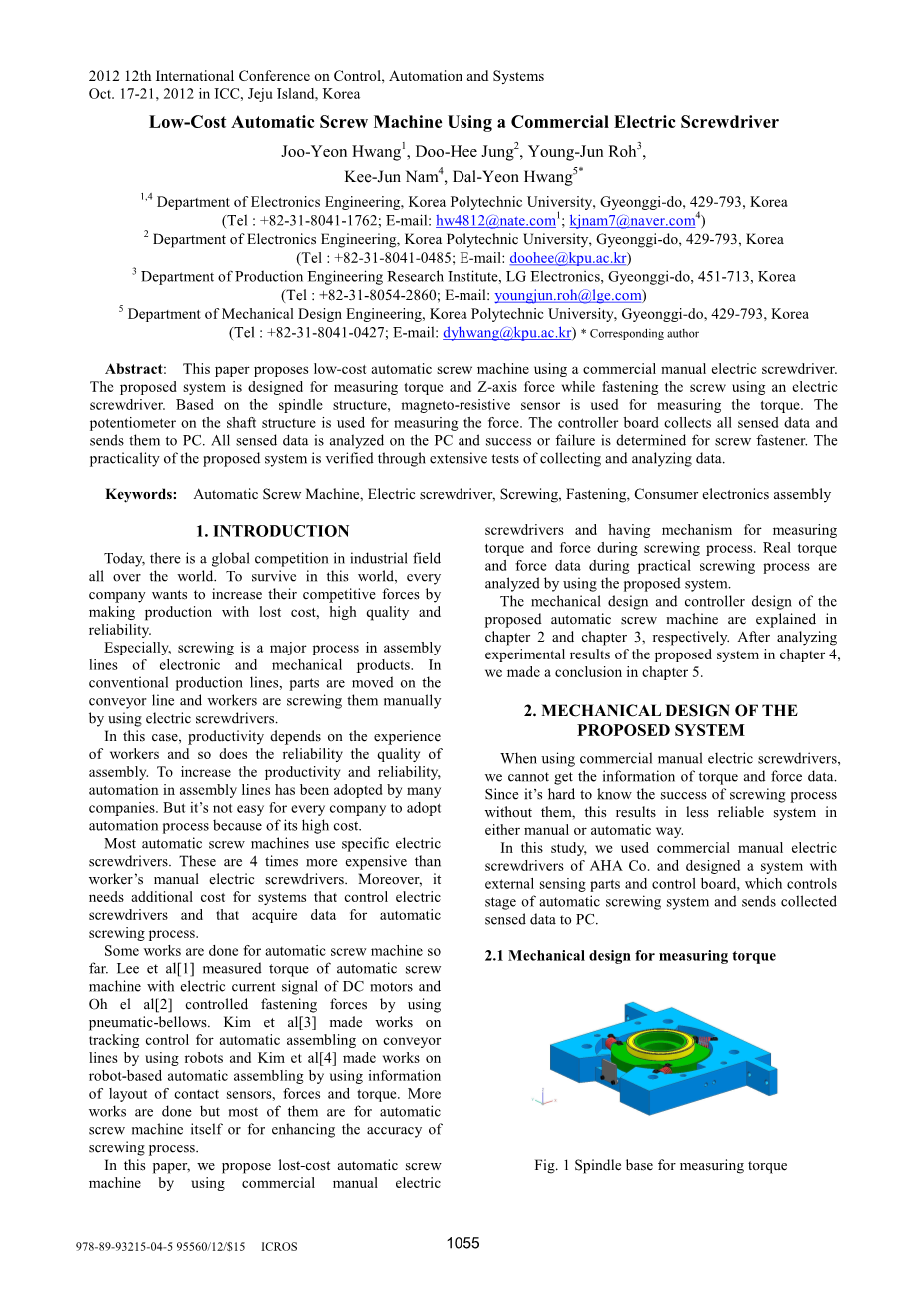

图1用于测量扭矩的主轴底座

紧固扭矩是螺丝拧紧过程中最为重要的信息。 在各种扭矩测量方法中,我们使用由螺丝刀和工件之间的摩擦产生的手柄扭力信息。

测量扭力的机械设计如图1所示。 旋转部件和主轴基座与用于测量扭转的弹簧相连接。连接弹簧用于测量扭力。

通过分析手动旋拧的过程,当螺丝刀的最大扭矩设定为12 Kgf·cm时,正常的紧固扭矩测量应为7.1 Kgf·cm。 基于这个数值,选择弹簧常数应为1.5kgf / cm,并且以120℃间隔形成三个弹簧。他们伸展到大约正常拧紧过程应为1.58cm,最大旋转角度应为25˚。

2.2用于测量力的机械设计

拧紧过程中的力可以根据螺丝刀和螺丝之间的按压力进行重新设定。 该力应控制在适当的水平,以便在拧紧过程中保护工件。

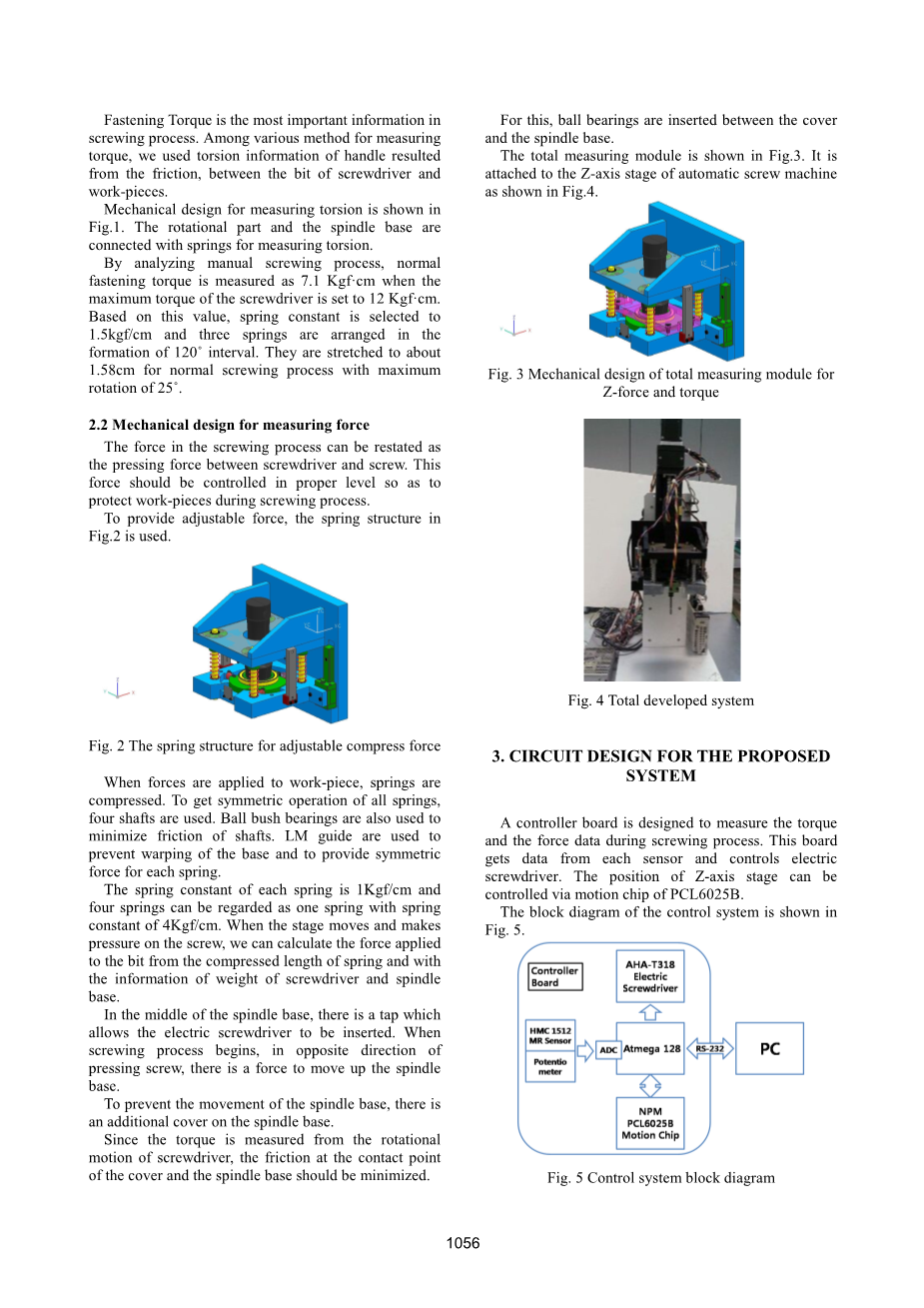

为了提供可以调节的力,使用图2中的弹簧结构。

图2弹簧结构可调压缩力机构

当相应的力施加到工件上时,弹簧被压缩。 为了获得所有弹簧的对称操作,使用四个轴。 滚珠轴承也用于减少轴的摩擦。 LM导轨用于防止底座翘曲,并为每个弹簧提供对称的力。

每个弹簧的弹簧常数为1Kgf / cm,四个弹簧可以看作弹簧常数为4Kgf / cm的弹簧。 当加工工作台移动并对螺丝施加压力时,我们可以从弹簧的压缩长度和螺丝刀和主轴底座的重量信息中计算施加到钻头的力。

在主轴底座的中间,有一个水龙头可以插入电动螺丝刀。 当拧紧过程开始时,按压螺丝的相反方向,有一个向上移动主轴底座的力。

为了防止主轴基座的移动发生,主轴底座上有一个附加的盖子。

由于扭矩是由螺丝起子的旋转运动情况来测量的,因此盖子和主轴底座的接触点处的摩擦应该被最小化。

为此,球轴承插入盖和主轴底座之间。

总测量模块如图3所示。 自动螺丝机的Z轴平台如图4所示。

图3用于Z方向力和扭矩的总测量模块的机械设计

图4总开发系统

第三章电路系统设计

控制器面板设计用于在拧紧过程中测量扭矩和力的相应数据。 该面板从每个传感器获取相应数据并控制电动螺丝刀。 Z轴平台的位置可以通过PCL6025B的运动芯片进行相应控制。 控制系统的流程框图如图5所示。

图5系统控制框图

3.1扭矩计算

传统的自动螺丝机通过使用应变仪或称重传感器来测量相应的扭矩信息。 在这种情况下,传感器应该集成到电动螺丝刀中。我们的方法是使用磁阻传感器(Honeywell HMC 1512)来测量相应的扭矩。

使用MR传感器,我们可以根据磁场获得电压输出。 输出有正弦波形,从-45˚到45˚有一个比例区域。 因此,通过检测主轴基座旋转时相应的电压变化,就可以获得相应的旋转角度,也可以间接的获取螺丝起子相应的扭矩。

其中测量电压变化的方程如下

其中V S,S和theta;分别代表电源电压,材料常数(12mV / V)和参考磁场角(度)。

在图6中,弦长c和弹簧Delta;l的拉伸变形方程可以写成如下。

图6使用红外传感器计算转矩的变量

并且用于计算转矩T的方程如下。

其中的k表示三个弹簧的等效弹簧常数。

从机械零部件的损耗情况上来看,这个计算的转矩与施加在真正的螺丝刀的加工位上的转矩有些不同。 通过使用直接测量实际扭矩的校准来补偿这些差异并不难。 此外,在确定螺丝拧紧过程的成功或失败时,扭矩曲线比扭矩的精确值更重要。

3.2力传感器

通过从螺丝刀的位测量施加到螺钉的力,可以保护工件并进行更加精确的紧固。

经验丰富的工人将螺钉对准准备的孔,然后在施加一定的力的同时拧紧螺丝,自动螺丝机也做同样的事情用于精确的螺丝拧紧过程。

为了测量加工位上的压力,在图1的弹簧结构上使用线性电位计。2.当主轴接收到Z轴上的压力时,弹簧被压缩,电位器的输出电阻值也发生变化。通过在40㏀电位器上施加电源电压,可以通过8位ADC(模拟 - 数字转换器)的测量电压来计算轴的压缩长度。 我们可以从弹簧的这个压缩长度以及螺丝刀和主轴底座的重量信息来计算施加到螺丝刀的力。

3.3电动螺丝刀控制电路

通常,大多数商用电动螺丝刀不能直接从微控制器进行控制。 手动工作有两种主要的电动螺丝刀,一种是按钮式起动型,另一种是推动型。

在我们的工作中,我们使用的按钮启动式螺丝刀和螺丝,如图7所示。

图7用来测试的螺丝刀和螺钉

通过去除其开关部件并将其连接到光耦合器电路的方法,我们可以从微控制器进行螺丝刀的开关控制。 旋转方向也可以从基于SSR的控制电路来改变。

虽然我们只使用按钮式起子式螺丝刀进行了测试,但是推动式螺丝刀只是以开关的形式不同而已,并且使用相同的驱动机构。 因此,推动式螺丝刀也可以轻松修改成为我们的系统。

3.4Z轴控制阶段

为了控制系统的Z轴级数,使用YASKAWA Co.的交流伺服电机。 来自NPM公司的PCL6025B的运动控制器芯片用于控制该伺服电机。

滚珠丝杠的间距为9.4mm,1转的编码器脉冲调整为9400个脉冲。 通过这样做,伺服包的一个脉冲可以使Z轴平台的移动1mu;m。

为了实现加工工作台运动速度快于旋转速度,伺服电机的输出脉冲频率调节为100,000pps,Z轴运动速度为10cm / s。

在我们的测试过程中,我们使用长度为10mm,螺旋数为8〜9的螺钉进行试验。 螺丝刀的旋转速度为1000rpm,螺丝紧固大约需要500ms。

第四章实验结果

通过在螺旋过程中获取的数据,进行了广泛的实验来验证提出的系统。 在正常情况下(成功)和错误情况(失败)都会获得结果。

数据的采样时间应为500㎲,样本数为700,大于纯螺旋(约200ms)所需的时间。

当螺丝紧固完成的时候,弹簧(Z轴运动相关)压缩约8.4mm。 如果弹簧的压缩长度小于7mm,则表示紧固失败。 另一方面,如果弹簧的压缩长度大于10mm,则导致工件的破坏。

图8显示了在正常情况下(成功)的扭矩和力的波形情况。

图8a扭矩波形

图8b强制波形

在图8(a)中,在电动螺丝刀通上电后,可以看到大约28 see的启动扭矩。 在此之后,真正的紧固操作跟随扭矩增加。 注意扭矩大约在200ms附近急剧增加。 此时,螺丝头接触工件,约212ms后扭矩从最大值减小。

在图8(b)中,虽然阶段正在移动,但在螺钉接触工件之前,力没有变化。 从28㎳到130ms,力量不断增加。 这意味着阶段的向下速度比螺杆的速度要快于在螺钉上施加适当的压力。 大约130㎳后,加工工作台减速停止,力最大。 加工工作台停止在大约153ms。 在此间隔下,主轴基座随紧固操作向下移动,力稍微下降。约210㎳后,紧固操作完成和力保持在一定的价值。

在图8(b)中,虽然阶段正在移动,但在螺钉接触工件之前,力没有变化。从28㎳到130ms,力量不断增加。这意味着阶段的向下速度比螺杆的速度要快于在 大约130㎳后,加工工作台减速停止,力最大。加工工作台停止在大约153ms。在此间隔下,主轴基座随紧操作向下移动,力稍微下降约210㎳后,紧固操作完成和力保持在一定的价值。

错误情况(故障)可分为以下几种,这六种类型的扭矩和力波形如图9〜图12所示。

类型1:水平偏心与孔不匹配。

类型2:插入方向错误

类型3:较小的孔(2.0mm直径)。

类型4:更大的孔(直径2.5mm)。

类型5:较长的螺丝(12mm)。

类型6:较短的螺丝(5mm)。

图9显示了当水平对准准备孔时钻头误差类型1的波形。

在图9(a)中,我们可以看到完成点不规则地分布,比正常情况稍稍偏离。 该差异与从准备好的孔的距离成正比。 因此,我们不能选择一种这种情况的波形。

a扭矩波形

在图9(b)中,我们可以看到力波形与正常情况的明显差异。 虽然这种误差的扭矩波形与正常情况下的扭矩波形相似,但初始力有突然增加。 这是因为螺丝不能穿过预备的孔。 相反,在所制备的孔周围形成划痕螺杆和总紧固时间也随着比例时间间隔延长。 因此,我们可以在这种情况下检测到错误。

图b强制波形

图9水平错误类型1中的波形错位

图10显示了错误类型2的波形,当位错误的方向,因此垂直方向与准备的孔不对齐。

a扭矩波形

图b强制波形

图10波形错误类型2

在图10(a)中,我们可以看到最大扭矩的不同大小,看完成点分散得更加不规则。 取向差异越大,紧固操作失败的可能性越大。 因此,我们不能选择一种这种情况的波形。

在图10(b)中,我们可以看到力与开始时的正常情况不同,幅度不同。 取向差异较小,有一些成功的机会。 但这些机会取决于方向的差异。 因此,在这种情况下,很难检测紧固过程是否良好。

a扭矩波形

B强制波形

图11波形错误3和错误4

图11示出了误差类型3和4的扭矩和力波形。由于准备孔的直径与正常情况(2.3mm)的差异,发生了两个错误。

在图11(a)中,我们可以看到三个转矩波形。 将紧固螺钉固定到较小的孔(S)上时,扭矩从紧固开始增加,最大扭矩大于正常情况。 此外,完成点的位置比正常情况要晚一些。

相反,当紧固螺钉到较大的预制孔(L)时,扭矩在开始时几乎相同,并且在180ms之后急剧增加。 最大扭矩小于正常情况。完成点比正常情况稍早。

在图11(b)中,我们可以看到从一开始的力差。 较小准备孔的力波形(S)比正常情况下具有更大的斜率。 这是因为准备的孔越小,摩擦越大,紧固过程中的时间越长,导致最大力的增加。

相反,较大的准备孔的力波形(L)比正常情况下的斜率小。 最大的力也从较大的准备孔减小,这导致较小的摩擦力和更短的紧固时间。

a扭矩波形

b强制波形

图12波形错误类型5和6

图12示出了误差类型5和6的扭矩和力波形。由于螺钉长度与正常情况(10mm)的差异,都发生了两个错误。

在图12(a)中,我们可以看到三个转矩波形。 当固定较长的螺丝(L)时,最大扭矩较大,出现在正常情况(N)以下。 这是因为需要更长的时间并需要较大的扭矩来固定较长的螺丝。

当拧紧较短的螺丝(S)时,最大扭矩是最大的,比正常情况(N)早。 这是因为螺丝头早期接触到工件,之后扭矩随着较大的摩擦力而急剧增加。

在图12(b)中,我们可以看到三个力波形。 当固定较长的螺钉(L)和较短的螺钉(S)时,力波形

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138032],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料