基于数值模拟来研究节流孔对先导控制阀压差影响

摘要

先导控制阀(pcgv)可以利用通过阀芯上的孔的流体流动造成的压力差作为其动力,用小先导阀来开启和关闭主阀。具有节能、响应快等显著优点。阀芯上的节流孔结构是决定阀芯压差的主要元件,用于控制阀芯的压差。在本文中,数值模型结合用户的自定义函数(UDF)方法进行,并且实验也被安排进行了。阀芯的实际位移和实验结果达成一致。然后,分析了不同孔径下的不同静压、入口速度和压力。结果表明,压差与压力没有关系,因此可以采用pcgv氢管道。同时,高流速因为其压差可以更快的响应pcgv。此外,也存在一个不平衡的时刻,15毫米为DN150 pcgv孔的极端直径。最后的,关于pcgv孔的设计方法就被提出了。这项工作可以帮助精确的设计pcgv,并也可以参考其他研究人员处理孔结构相似阀门。

介绍

截止阀广泛应用于管道系统来控制流体流动。一方面,截止阀的需求是迅速增加,而另一方面,大能量消费和缓慢反应限制了进一步应用传统的截止阀。因此,开发反应速度快,驱动能耗低的截止阀有意义的。几年前,我们的小组提出了新型的先导控制阀(pcgv)。通过一个小的先导控制阀,pcgv可以利用压力差引起的由阀芯的底面的流体与上端面之间的流动,控制开启或关闭状态主阀的。因此,pcgv具有明显的节能优势。截至目前,有不少科研人员通过实验和数值方法处理阀门,来优化传统阀门的技术,因为实验可以提供可靠的数据,如速度和压力,而数值研究可以以更有效和经济的方式处理复杂的阀门。这是研究人员优化阀门设计的两种有效的方法。Amirante Retal和Li Setal 、ValdesJ等人分析了水力定向中的空化流动阀。注意止回阀流的气蚀球量。Moujaes SFetal和Edvardsen关注球阀的压降和井下关闭阀。与此同时,Beune和Schmidt Jetal既观察流体流动在极高的安全压力下,也在安全中进行不同的气体流动阀门进行研究。Cavalieri FJet al.analyze主要对于具有关闭状态的内燃机气门的作研究。Lisowski和Liu Qetal则把注意力集中在了电磁阀,而Zhang Petal通过观察三通阀动态性能。分析了一个拥有喷嘴挡板的先导阀。更深层次的,Huovinen M研究湍流下的节流阀流动状态。观察一流场内流体的流动和声场止回阀。Salimi和Verhelst S都进行氢发动机聚焦阀元件影响的分析。同时,rafiee SE和LinZ分析了球形控制阀锥长对节流阀的影响。Jin Z和Wei L研制一种新型高压减压阀性。同时,他们也关注管道阀门的噪声控制技术。

近年来,我们非常关注pcgv及其内部流动和空化分析,我们也提出了pcgv可在垂直线的流场中进行应用,通过之前的工作,我们提出了专注于孔板的设计,并且首先开发了动态数值模型和实验装置,对实验方法进行了比较,之后又分析了不同静压、进口速度和不同孔口直径的压力差。最后,提出了设计公式,还有pcgv孔结构设计的方法。这项工作可以帮助精确的设计pcgv,并能被研究者应用到处理孔结构或类似阀门设计。

数值方法:

在这一部分,简要介绍了PCGV的几何模型及其工作原理。 然后,用户选取了用于实现改变压差的功能的阀芯。 最后,提出了边界条件。

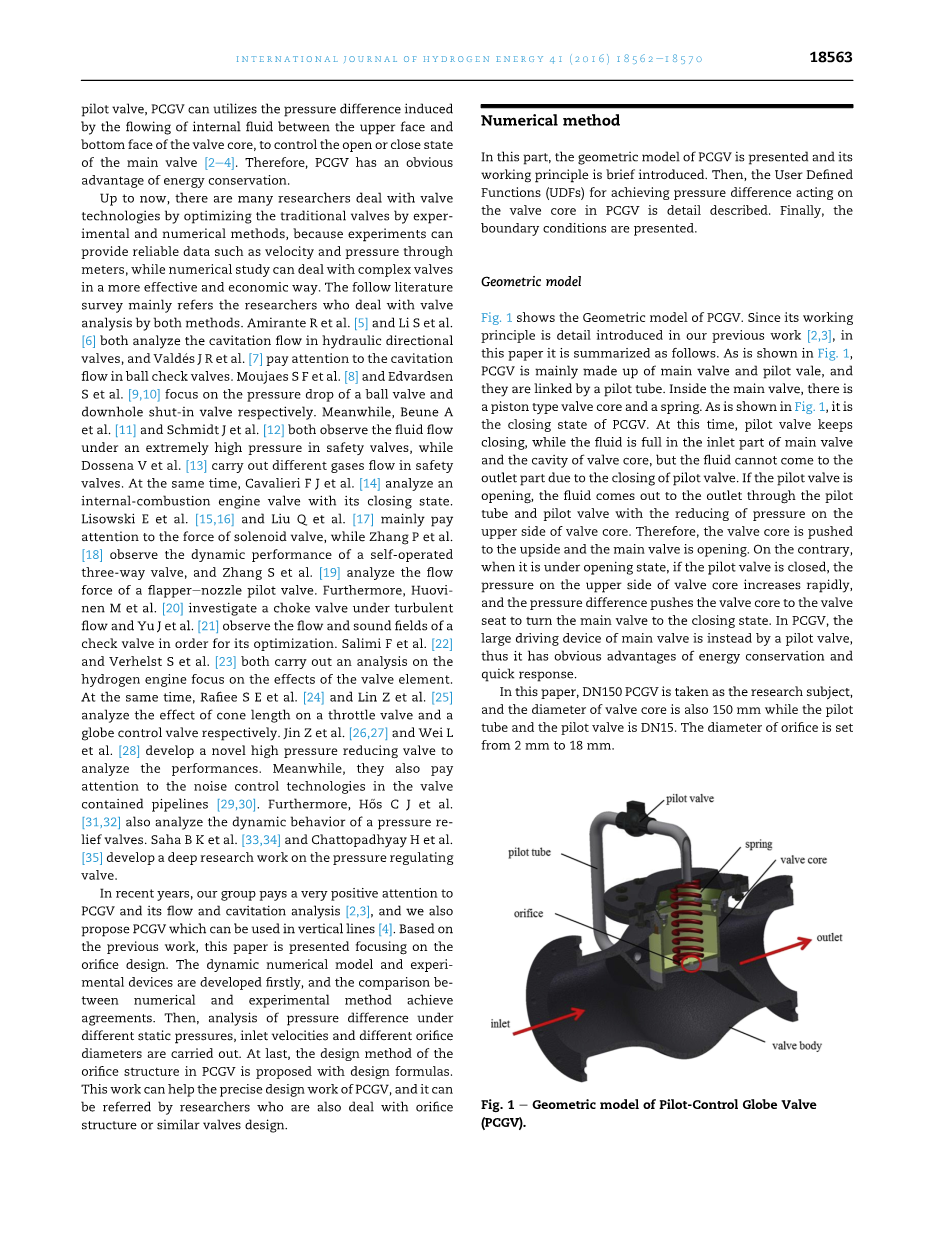

几何模型:

第一幅图显示pcgv几何模型。由于它的工作原则是详细阐明我们以前的工作,在本文总结如下。如图1所示,pcgv主要由主阀、先导阀和它们的先导管连接。主阀内有一种活塞式阀芯及弹簧。图片中pcgv为关闭状态。此时,先导阀保持关闭,而流体充满在主阀进口部分阀芯的内腔中,但由于先导阀关闭,流体不能进出阀口部分。如果先导阀是打开时,液体从出口流出,并因此减弱了阀门内部的压力。在这个压差的作用下,阀芯被推向上,主阀打开。相反地,当处于开启状态时,如果先导阀关闭,则阀芯上部压力迅速增大,压差把阀芯推到阀座上,使得主阀呈现关闭状态。在PCGV的主阀大驱动装置代替先导阀,因此,它具有明显的节能和快速响应的优势。

在本文中,以pcgv DN150为研究对象,阀芯的直径为150毫米,圆管和导阀管道孔口直径设定从2毫米到18毫米。

图1

用户定义的函数:

在这里,用户自定义函数(UDF)方法将会结合利用动态网格模拟动态数值,在孔的不同直径下仿真不同的入口速度和不同的静态压力。

进口压力制造的压差是关键因素,它主导整个过程。要通过UDFs的准确值和能够流利的连接来得到的压差。动阀芯力包括阀芯(MG)的重力,弹簧力(F1),压力差(FP)和阀芯与其它部件之间的摩擦力所引起的力。摩擦力相对较小,因此忽略。这个开启过程中阀芯的力函数可以描述为:

当然,是动力, 和 代表阻力,F是作用在阀门上的力改变运动状态的核心。

连接UFDs和FLUENT的目的,是实现UDF如下:当网格模型的建立,阀芯的上下表面设置为独立壁界,并分别分配特定的ID。ID为可变量,代入查找线程函数以获取索引地址。然后,索引地址是代入周期宏观,得到通过流畅的流体的表面上的每个元素的压力优化器使用宏。它可以用来算出底(P1)和上部的平均压力面(P2)。获取面面积是通过宏。

基于以上三个宏,压差力可以描述如下:

在这里,A是代表阀面的面积。在开始的时候,pcgv设置为关闭状态。初始在阀芯上的力可以用公式表示 :

因此,该UDF程序能够计算出的力阀芯在第一时间的布局,根据公式可以实现加速度,除以阀的质量岩心(m)。因为每一步都很小,运动阀芯在每个时间步长简化为均匀加速运动。在第一时间步长,初始速度阀芯为零,阀芯的位移可以描述如下:

然后,阀芯位移为 。它可以从fluent中通过宏观读取网格。

在第二次步骤中,弹簧的压缩是初始压缩和位移的总和,弹簧力,阀芯位移,可描述如下:

以上的进程结束以后,UDF可以累积在每个时间步长得到总阀门开启的阀芯位移、值。此外,fluent将通过对于流体的流动状态的模拟再生网格最后命令输出,输出最终阀门开启值,上边面的平均压力。

边界条件:

如图2所示,考虑到流场的复杂性和pcgv阀芯运动,采用非结构化网格。采用网状再生法实现平滑再啮合。同时,在pcgv之前,有100毫米的长度,在pcgv之后,有300毫米,以充分观察发展的流量保证了仿真的准确性。以上所述孔的直径由218毫米。入口速度设置为1米/秒,1.5米/秒,2米/秒,2.5米/秒和3米/秒,而静态压力分别设置为0.6兆帕,1兆帕,2.5兆帕,4兆帕和6.3兆帕。

指定阀门的边界为速度入口、压力出口。上下表面活塞被设置为刚体,而活塞侧面设置为“动态变形”。内部流体设置为液态水。同时,在不稳定的模式,采用k-ε湍流模型,监测速度和压力的变化流场。在整个仿真之前,网格独立性检查与我们以前的工作误差小于1.5%。

图二

实验方法

实验装置:

如图3,它是实验的装置示意图。主要由缓冲罐、泵、控制阀、压力流量控制器和pcgv米构成。它们都是管道连接。缓冲罐用于储存水并提供特定的入口压力,泵用于注入水进缓冲罐。有时,泵也可以直接提供水。这个系统中有5个分支机构,每一个分支都有一个压力表,流量计,结合pcgv控制阀,以及它的法兰。所以他们可以轻松更换。图4显示了实验装置的真实画面。由于缓冲罐体积大,出于安全考虑,它放在测试室外面,所以不会出现在图片上。整个实验装置有5个分支,经过逐一测试,不涉及pcgv的并行性能。

图三

图四

实验流程:

为了安排实验,过程分为几个步骤。首先,由于参数的不同,pcgv应选择具体的参数安装在其中一个分支。其次,检查管道,通过打开泵检查是否有泄漏;同时,流量表和压力表观察,确保它们在适当的工作条件。第三,泵开始注入水缓冲罐,达到特定压力之后,pcgv打开,调节阀的分支是用来调整特定值的速度。最后,流量稳定后,阀芯位移标志pcgv状态,结合压力值和速度值关闭控制阀和pcgv。其他测试处理的步骤相同。

结果与讨论:

在这部分中,首先进行了实验和数值方法来确定阀芯位移。然后,分析了不同静态下的压差压力,入口速度,在不同的孔径下分别进行。最后,提出了孔口的设计方法,成型了pcgv的结构。

阀芯位移比较:

为了验证数值方法、仿真结果并对实验结果进行比较。如图所示在,图5中,横坐标D代表的直径孔,纵坐标x表示阀门的开启程度,SIM表示模拟值,exp代表实验值,V代表入口速度。仿真在不同孔径下的稳定位移,孔径设置有3 mm,6 mm,9mm,12mm,15mm和18mm。

图五

同时,两种不同的入口速度也参与了测试。从图5,可以得出结论,仿真结果与实验结果和模拟结果基本一致,具有参考价值。然而,在每个条件下,仿真结果略大于实验结果。最大偏差位于图3实验装置示意图。图5不同条件下E稳定阀芯位移孔的直径。国际标准下,氢能量的入口速度为2米/秒,孔直径为9毫米。这是由于隔膜的改造产生的阻力使得阀芯的运动被忽略,但它仍然很少超过3%。因此,数值模拟是准确的,可用于进一步的分析。同时,也可以从图5看出稳定阀心位移随孔口增大而减小。因此,如果节流孔直径不合理,阀门就不能达到正常的开启状态,对阀门工作性能就会有不利的影响。

pcgv内的流动特征:

在这一部分中,引入带节流孔直径10毫米,入口速度2米/秒一个例子。图6为稳定状态下的速度等值线,这意味着在这种状态下的阀芯是稳定的,没有速度。图6(a)是整个流场轮廓,同时呈现了速度的内部流动分布,图6(b)中存在对称轴上的三个平面。这里的流体从左侧流动的初始速度2米/秒。当它到达阀芯的底面时,由于突然收缩,流速加快,超过4米/秒后,阀门的出口方向上的流体达到峰值速度接近6.5米/秒。特别是在阀门出口这一领域,应注意防止气蚀。同时,相对于主要阀,在稳定状态下,很少有流体流过先导阀和先导管,这意味着大部分流体流经主阀。主要功能是产生阀芯底面压差,这种压力差可以保持阀芯保持在稳定的情况下工作。

图六

阀芯压差分析:

静压效应

为了研究应用pcgv的压力条件,如氢气管道或高压过热蒸汽管道压力,pcgv在静态影响性能压力下进行。

如表1所示,它模拟不同入口压力下阀芯的压力。静压设置为0.6兆帕,1兆帕,2.5兆帕,4 MPa和6.3 MPa。基于UDF方法,阀芯的上下表面压力正如我们可以看到的,随着入口静态压力,底部压力和上压力两者增加,由于线收缩突变进。表2给出了压力差不同的入口静压。在不同静压下,压差不改变。因此,pcgv也可以应用用高压力条件下,如氢管道和过热蒸汽管道,特别是在氢气缸内的压力变得越来越高。当然,在应用中,对pcgv材料,尤其是强度的要求,应考虑到。

表一

表二

入口速度的影响

在阀芯位移的截面比较中,我们发现入口速度对阀芯存在一定的的影响。在这里,进一步观察的入口速度上和下表面上的压力差的影响。图7给出了压力等值线图8毫米和入口速度1.5米/秒和2.5米/秒。图7(a)是在1.5米/秒,而图7(b)是低于2.5米/秒,两者的入口压力均接近2.51 MPa。对于1.5米/秒的条件下,阀芯降低后压力的影响就比较小了。换句话说,在入口速度足够高,所产生的压力差把阀门推到主阀的顶部,这样就可以打开阀门阀体损坏。

图七

孔径效应

图8给出了底面上的压力等值线图,具有不同孔径的阀芯入口速度1米/秒。正如我们所看到的,他们都看起来有彼此相似位于右侧的峰值点,这意味着有不平衡的时刻。随着孔口直径的增大,不平衡度逐渐编号。因为阀体的阀芯下有部分没有速度的流体,也提出了流动背后有不平衡的时刻。因此,一方面,孔的位置可以进一步优化,另一方面,阀体下的阀芯也可以进一步修改,以减少不平衡度。

基于对入口速度的分析,如表3所示,可以发现,随着孔径的增加,压力差减小,图9显示出这种现象的结果十分明显。正如我们所看到的,直径超过15毫米时压力差将达到负值,因此可以得出结论,15毫米是孔的极端直径,如果直径超过15毫米,pcgv不能完全打开达到工作条件。

表三

图八

图九图十

孔口结构设计方法

在这一部分中,提出pcgv孔结构的设计方法。基于以上分析,孔口的存在导致流体流动的转变,从而增加了能量的损失,产生在阀芯的上端面和下端面上的压差。局部阻力损失可以写成Eq。在工程设计中,局部阻力损失的计算主要是指局部损失的测定系数(x)。对于孔口引起的局部阻力损失结构,Eq可以归纳如下:

因此,局部阻力损失系数从平均压差来计算,如图10所示。局部阻力损失系数通过几何的局部扰动和雷诺数来确定,并在单位面积下的阻力,局部阻力损失系数与雷诺数无关,仅由局部扰动的几何形状决定。从图10可以得出结论:局部阻力损失系数随孔口直径的增大而减小,在不同入口速度下的局部阻力损失系数当孔口直径过大或过小时。以2毫米为例,最大的区别是近10%。因此,入口速度对当地的影响阻力损失系数小到在工程计算中足以忽略。同时,最好不要选择小孔直径(避免堵塞)也不大孔直径(保证合适的压差)

局部阻力损失系数从图10中得到,拟合公式计算局部损失系数如下:

zeta;=1.124cos

将计算结果与图10中的仿真结果进行比较,结果表明计算曲线与仿真结果(不同情况下比较小)比较相近。可以从图11中看出,计算结果吻合得很好,与仿

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136997],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料