英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

螺纹连接的轴向载荷和应力分布的非线性分析

摘要:轴向载荷和应力分布的分析方法是基于弹性假设而提出来的,但螺纹连接在实践中往往处于塑性变形阶段。同时,螺纹连接中的应变也变得难以测量。因此,对于研究可靠的数值方法是十分有必要的。截至目前对计算结果的收敛性分析和弹塑性分析进行了研究。本文采用冯·米塞斯塑性和运动硬化模型来描述材料的响应。提出了一种新的装卸过程非线性有限元分析的收敛准则。根据本文所提出的收敛准则,建立了一个轴对称有限元模型,并用它分析了轴向载荷和应力的分布。结果表明,应力分布分析比轴向载荷分布分析更依赖于网格密度。应力分布结果表明,随着所施加载荷的增加,靠近螺母轴承表面的接合螺纹首先变成塑性。轴向负载会随着施加载荷的增加,靠近螺母轴承表面的接合螺纹首先变成塑性。轴向载荷分布结果表明,单螺纹承载的载荷比例取决于螺纹的位置和载荷强度。当荷载较小时,施加的荷载主要由螺母轴承表面附近的接合螺纹承载,当荷载较大时,所有螺纹的百分比差较小。所提出的收敛性分析方法也适用于其他非线性分析。并且所得到的轴向载荷和应力分布也可为工程应用提供参考。

关键词:螺纹连接、有限元法(FEM)、轴向载荷分布、应力分布、收敛准则

1介绍

螺纹连接在工程结构中已被广泛应用了数百年。大多数应力集中,通常存在于螺纹根部,这是导致许多螺纹连接的疲劳失效的主要原因。为了设计出合理的结构配置,提高承载能力。因此了解连接件中轴向载荷和应力的分布是很重要的。目前,研究螺纹连接有三种方法:分析方法、实验方法和数值方法。提出了一种预测线程中负载分布的详细分析理论[1]。在他的研究中,一些应变的作用是由螺栓的轴向延伸和螺母的压缩来形成的。山本[2]的解析方法假设了平面应变处理线纹区域。因此,可以将三维螺栓-螺母组件简化为轴对称模型来计算载荷分布。沿着螺栓的轴向方向移动。丸山[3,4]首先对螺栓-螺纹连接进行了应力分析。格鲁瓦尔和沙巴吉安[5]、福冈[6]等人研究了线程之间的负载分布,但由于计算能力有限,网格还不够好。福冈[7]采用轴对称模型研究了该方法,该方法可以用来降低螺栓接头螺纹根部的最大应力。在他的研究中,在最大应力发生的第一个螺纹根处使用了一个更细的网格。网格在其他螺纹处比较粗糙,不能获得可靠的应力分布。轴对称模型也由莱恩霍夫和邦亚德[8]、文卡特桑和金泽尔[9]等人采用。陈和希尔[10]在弹性分析上研究了螺纹连接的螺旋效应。目前,实验方法还没有提供关于实际线程产生后行为的信息。在装卸过程中,没有研究弹塑性螺栓螺的轴向载荷和应力分布以及有限元模型的网格密度。本文提出了一种新的装卸过程非线性有限元分析的收敛判据。本文作者根据所提出的收敛准则,建立了螺纹连接模型的轴向载荷和应力分布的非线性分析。分析了轴向载荷和应力的分布。在分析轴向载荷分布和应力分布时,将考虑到材料的非线性、几何非线性和接触元素等非线性特征。

2螺纹连接的轴向载荷分布的分析方法

选择了一个标准的ISOM14times;2螺栓来研究螺纹连接的弹塑性性能。九个螺纹接合在一起,其中一个内部螺纹从螺母突出。轴向载荷的分布取决于许多参数,其中包括螺纹的形式、螺纹的螺距、接合螺纹的数量和边界条件[5,7]。在山本的方法[2]中,螺纹的轴向载荷分布可以用螺栓和螺母的刚度来表示。对于接合长度为L的螺栓接头,夹紧力F表示为

(1)

其中,Fb为螺栓第一个加载螺纹上的载荷,x与螺母轴承表面的距离,lambda;的特征长度定义为

(2)

其中,A为垂直于轴线的横截面面积,Kb为螺栓的刚度,Kn为螺母的刚度,Eb为螺栓的杨氏模量,En为螺母的杨氏模量,beta;为引线角。

- 其中涉及几个假设:(1)平应力条件应该满足,(2)夹紧组件被视为刚体,(3)内螺母从螺母的突出可以忽略。

螺栓(delta;b)和螺母(delta;n)的总挠度可以表示为

其中,w为单位施加的载荷,alpha;为螺纹角的一半。对于有9个螺纹接合的标准螺纹连接M14times;2,Kb和Kn分别为3.455 8 和4.780 8 [2]。将Kb和Kn的值提交到等式中(2),lambda;值为0.155 3。

3螺纹连接的轴对称有限元模拟

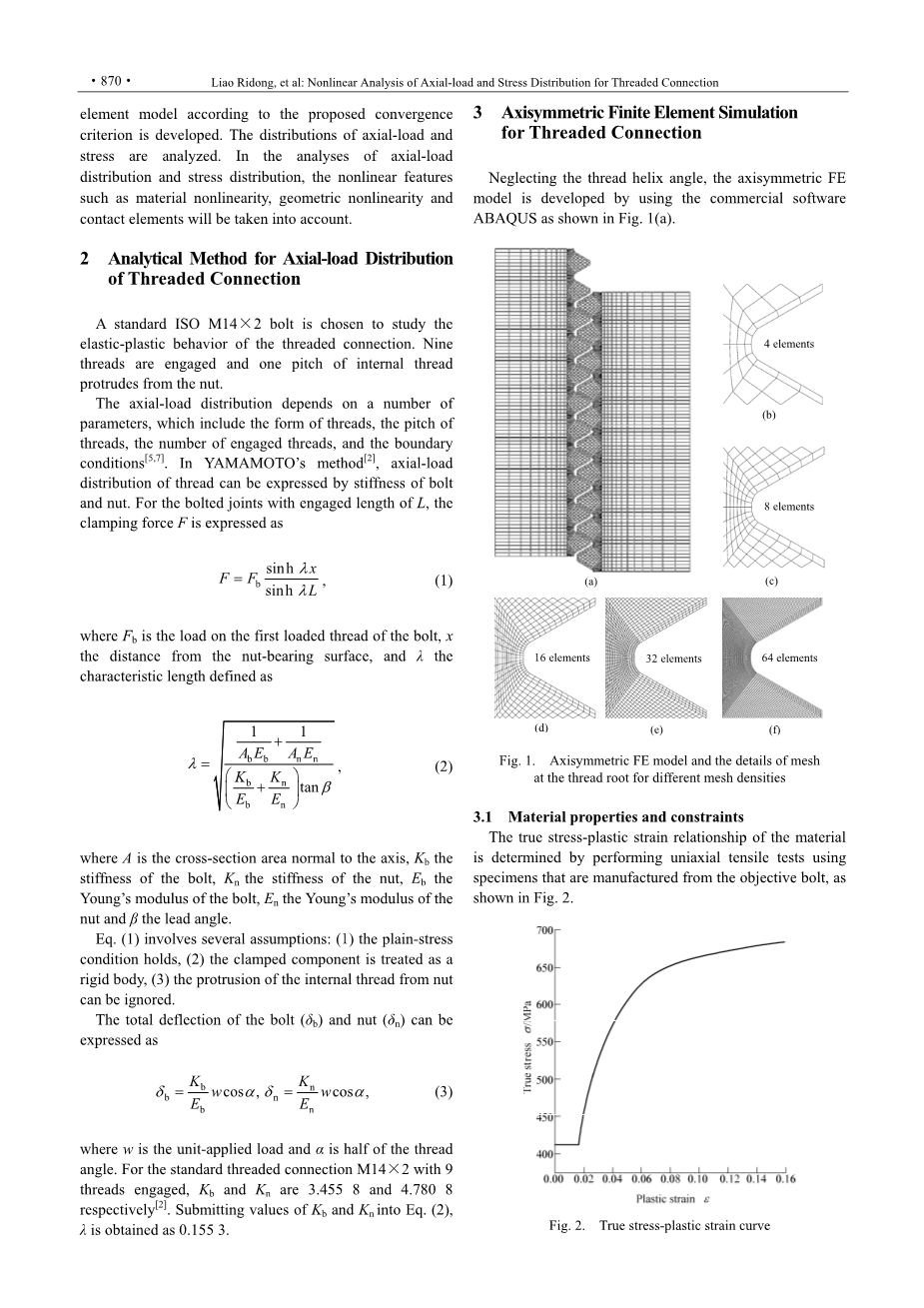

不考虑螺纹螺旋角,利用商业软件ABAQUS开发轴对称有限元模型,如图1(a).所示

图1不同网格密度下的轴对称有限元模型及螺纹根处的网格细节

3.1材料特性和约束条件

材料的真实应力-塑性应变关系是通过使用由目标螺栓制造的试件进行单轴拉伸试验来确定的,如图2所示。

图2真实应力-塑性应变曲线

螺母和螺栓均由相同的材料生产。材料性能如下:杨氏模量E=174GPa,泊松比nu;=0.3,初始屈服应力sigma;0=413MPa。

假设在螺栓的中心线上存在径向对称。螺栓中心线受径向约束,螺母的上表面受轴向约束。通过在顶表面施加均匀的轴向压力sigma;max=600MPa来加载螺栓。该压力大约等于M14螺栓的58.67kN的力。加载后,通过去除所施加的载荷来卸载螺栓。在计算中,使用冯·米塞斯塑性和运动硬化模型来描述材料的响应。正螺纹和母螺纹之间的接触是通过地对地的接触元件来实现的。摩擦系数mu;设为0.1。

3.2收敛性分析

研究了轴对称模型的网格密度验证问题。一般来说,当网格足够细时,有限元分析的结果被认为是收敛的。用于构造线程根曲线轮廓的元素数量是研究网格收敛性的一个有用参数。在本研究中,我们分别为5个模型的所有线程根设置了4、8、16、32和64个元素。从最粗到最粗的网格的细节如图所示。1(b)–(f).

图3显示了5个模型装卸过程中第一个接合螺纹根处的最大应力与施加的载荷轴向应力。当施加的轴向载荷达到sigma;max的25%左右时,螺纹根发生塑性变形。在卸载过程中,当施加的轴向载荷小于sigma;max的65%时,螺纹根部的拉应力降低,螺纹根部的压应力增加,导致冯米塞斯应力增加。

图3装卸过程中第一个接合螺纹根的最大米塞斯应力与轴向应力

在加载-卸载条件下,很难估计弹塑性分析的收敛性。因此作者不适合比较某一载荷卸载点的最大应力。由于图3所示的五种模型的最大载荷应力相互接近,可以认为基于4元模型的结果是收敛的是不正确的。然而,在几乎整个卸载阶段和部分加载阶段,4元模型和其他较细模型的这些曲线的差异是明显的。

为了评估非线性问题在整个装卸过程中的收敛性,需要一种新的收敛判据。因此本文利用最大冯米塞斯应力与应用的轴向载荷曲线的积分,即图3中应力-载荷曲线下的面积,来估计不同网格密度模型的收敛性。我们可以通过比较面积积分值的偏差来估计其收敛性。这样,我们就能找到满足精度和效率要求的最粗的网格。

图4为图3中最大冯米塞斯应力与施加的轴向载荷积分的比较。如图4的放大所示,加载阶段弹性状态积分的差异不如卸载阶段明显,但考虑到积分的绝对值较小,因此我们不能忽略。所以我们可以通过比较积分在多个装卸点上的差异来估计其收敛性。

图4 图3中装卸过程中最大冯米塞斯应力与外加轴向载荷的积分

表中包括了图3中几个装卸点的最大载荷应力与施加的轴向载荷的积分。可以看出细网格模型在一定加载点的应力载荷曲线大于粗网格模型。32元模型与16元模型的整体差可用于装卸过程。因此,我们可以得出结论,有限元的结果可以看成是收敛的16个元素在线程根。

表中最大冯米塞斯应力与图3中施加的轴向载荷的积分在五个模型的几个装卸点

图5为装卸过程中第一个接合螺纹所承载的载荷。螺纹从螺母轴承表面开始编号。在加载阶段开始时,第一接合螺纹所承载的轴向载荷随所施加的轴向载荷的增加而增加。当施加的轴向载荷超过sigma;max的70%时,第一接合螺纹所承载的轴向载荷先减小,然后增大。其原因是轴向载荷的径向分量引起了螺栓的径向压缩和螺母的径向膨胀。因此,螺栓-螺母的接触面积减小,这导致由第一接合螺纹所承载的载荷减小。

图5装卸过程中第一个螺纹承载的载荷

当所有螺纹在加载阶段都处于弹性状态时,五种模型的单个螺纹所承载的加载百分比几乎相同。从塑性状态开始到卸载阶段结束,8元模型和其他较精细模型的曲线表现出良好的一致性。由于最粗的模型不能准确地捕捉接触面积的变化,因此4元模型与较细的模型有较大的差异。当施加的轴向载荷达到sigma;max时,最粗的4元模型与其他模型之间的最大差异为12%,如图6所示。4元模型的接触面积约为17mm2,8元模型和16元模型的接触面积约为33mm2,如图7所示。因此,8元件模型能够足够精确地研究螺纹连接的轴向载荷分布。

图6施加轴向载荷为sigma;max时,单线承载载荷百分比

基于以上分析,可以得出结论,在线程根周围有16个元素和总共12661 个元素的模型是足够准确的,并将在后续的分析中使用。

3.3分析结果与有限元分析结果的比较

轴向载荷和螺纹上应力的分布对外加载荷非常敏感。由于分析方法是基于弹性变形的假设,

该分析方法仅适用于较小的轴向载荷。为了结果更加真实可信所以在这里图8给出了分析方法和有限元法的轴向载荷分布的比较。根据图中的结果分析,所施加的轴向载荷为sigma;max的10%。有限元计算结果与山本的分析结果十分吻合。当施加的载荷增加时,螺纹开始发生塑性变形,轴向载荷和应力在齿上的分布变得越来越均匀。有限元法可以给出轴向载荷和应力分布的结果,而由于其弹性假设,解析方法不适用于其他塑性变形的情况。

图7装卸过程中第一个固定螺纹的接触面积

图8当施加的轴向载荷为sigma;max的10%时,分析方法和有限元法的轴向载荷分布的比较

4.结果与讨论

4.1加载过程中螺纹上的应力分布

图9显示了螺栓螺纹根处的最大应力作为螺纹数的函数。施加的轴向载荷为sigma;max10%、sigma;max35%、sigma;max45%、sigma;max65%和100%sigma;max。应注意的是,最大应力的位置将随着施加的轴向载荷的变化而沿根轮廓移动。在sigma;max载荷的10%时,所有螺栓螺纹的变形明显具有弹性。当施加的轴向载荷超过sigma;max的35%时,第一螺纹处于塑性状态。当施加的轴向载荷持续增加到sigma;max的45%时,前两个螺纹处于塑性状态。前三个螺纹处于塑性状态,负载增加到sigma;max的65%。螺纹的塑化过程是第一个螺纹先变成塑性,然后是第二个螺纹的塑性,以此类推。前三个螺纹均主要为塑性变形,当施加的轴向载荷达到sigma;max时,第7-9个螺纹的变形仍然具有弹性。

图9螺栓螺纹根处的最大冯米塞斯应力作为螺纹数的函数

4.2加载过程中螺纹上的轴向载荷分布

图10整个加载过程中单线程承载的加载百分比

整个加载过程中单线程承载载荷百分比的变化如图10所示。由图我们可以清楚的得出随着轴向载荷的增加,一直到sigma;max的50%,轴向载荷分布变化不大。螺栓的第一接合螺纹承载约为施加的轴向载荷的31%。第二个线程携带约19%。第三个线程携带约13%。第四螺纹承载约10%,最后三个螺纹的每一个携带约施加的轴向负载的6%。

单个加载点的载荷百分比如图11所示。当施加的轴向载荷超过sigma;max的65%时,螺栓的第一接合螺纹的承载量约为施加的轴向载荷的27%。第二个线程携带约21%。第三个线程携带约15%,第四个线程约11%。当施加的轴向载荷达到sigma;max时,前六个螺纹均处于塑性状态。螺栓的第一接合螺纹其承载量约为外加轴向载荷的19%。第二个线程携带约15%。第三个线程携带约15%,第四个线程约15%。当一个螺纹变成塑性时,由于塑性变形,该螺纹的承载能力将会降低。所以在该螺纹上施加的荷载将部分地转移到其他弹性螺纹上。在加载过程中,单个线程的电流加载百分比对该线程的位置非常敏感。当螺纹靠近螺母轴承表面时,随着载荷的增加,承载载荷的百分比迅速减小。同时,当螺纹远离螺母轴承表面时,该比例几乎保持稳定。

图11多个加载点的载荷百分比

5结论

- 提出了一种新的非线性装卸过程的收敛判据。根据收敛准则,在弹塑性装卸分析中使用螺纹根周围16元的模型时,有限元结果是收敛的,在工程应用中是可接受的。

- 应力分布分析需要更细的网格,而轴向载荷分布分析对网格密度不敏感。为了减少计算时间,采用粗网格进行轴向载荷分布分析是可以接受的和采用用的。

- 螺纹中的轴向载荷和应力分布对外加载荷非常敏感。随着施加载荷的增加,螺栓螺纹的变形增大,导致接触面积减小。第一接合螺纹所承载的轴向载荷首先增加,然后在加载阶段结束时再次减小和增加。

- 有限元模拟结果表明,在弹性状态下,有限元法与山本的分析方法有十分的一致性。然而,有限元法更为普遍,由于它没有弹性假设,这是分析方法的基础。

- 螺纹根据其到螺母轴承表面的距离依次变成可塑性。当载荷较小时,靠近螺母轴承表面的螺纹的承载载荷百分比要高于远离螺母轴承表面的螺纹。当负载变大时,所有线程的百分比差就会变小。

参考文献

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[591480],资料为PDF文档或Word文档,PDF文档可免费转换为Word

- 螺纹中载荷的分布Inst. Mech. Engrs. Appl. Mech. Proc.1948年,159:373-383。

- 线程连接的理论和计算。东京:友健道,1980年。

- 用有限元法和镀铜法对螺母-螺栓接头的应力分析(第一次报告) [J]. Bulletin of JSME, 1973, 16 (94): 671–678. lt;

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料