英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

一种高速精密机械微主轴微加工的应用

摘要:

机械微加工在工件复杂性、材料多样性、能源消耗和成本等方面与其他加工技术相比具有显著的优势。现有的微纺锤体作为关键的基础设备,不能同时保证超高的转速、较高的旋转精度,且结构紧凑。本文讨论了高速精密微主轴设计的细节,提出了一种新型的由空气涡轮机驱动的微主轴。为了提高其刚度和旋转精度,采用了多孔陶瓷静气轴承。通过理论计算和仿真分析,选择了关键的结构参数。更重要的是,建立了其静态误差和动态响应预测的理论模型,并结合起来优化了微主轴的尺寸。原型微主轴的径向运动误差约为6。0mu;m,无加热问题。微通道微磨实验表明其在机械微加工中具有良好的可行性和应用潜力。而且其结构非常简单、紧凑(直径28mm,times;长45mm),制造难度和成本都较低

。

关键字微型主轴.空气涡轮机.多孔轴承.静态错误.动态响应.微磨

介绍

近年来,在航空航天、国防、微电子、光学和生物医学等许多领域,对微型零部件和器件的需求显著增加[1,2]

。各种制造技术,如电放电加工、离子束加工、激光束加工和光刻技术已被提出。然而,上述微加工方法仅限于平面几何形状,其生产率较低,[3,4]成本相对较高。机械微加工技术,如微铣削和微机床微磨削,能够在金属、陶瓷、聚合物和复合材料[5,6]上制造具有三维复杂几何形状的微型部件和特征。具有面积小、占地面积小、能耗低等优点。一些微机床已经发展出来用于机械微加工。

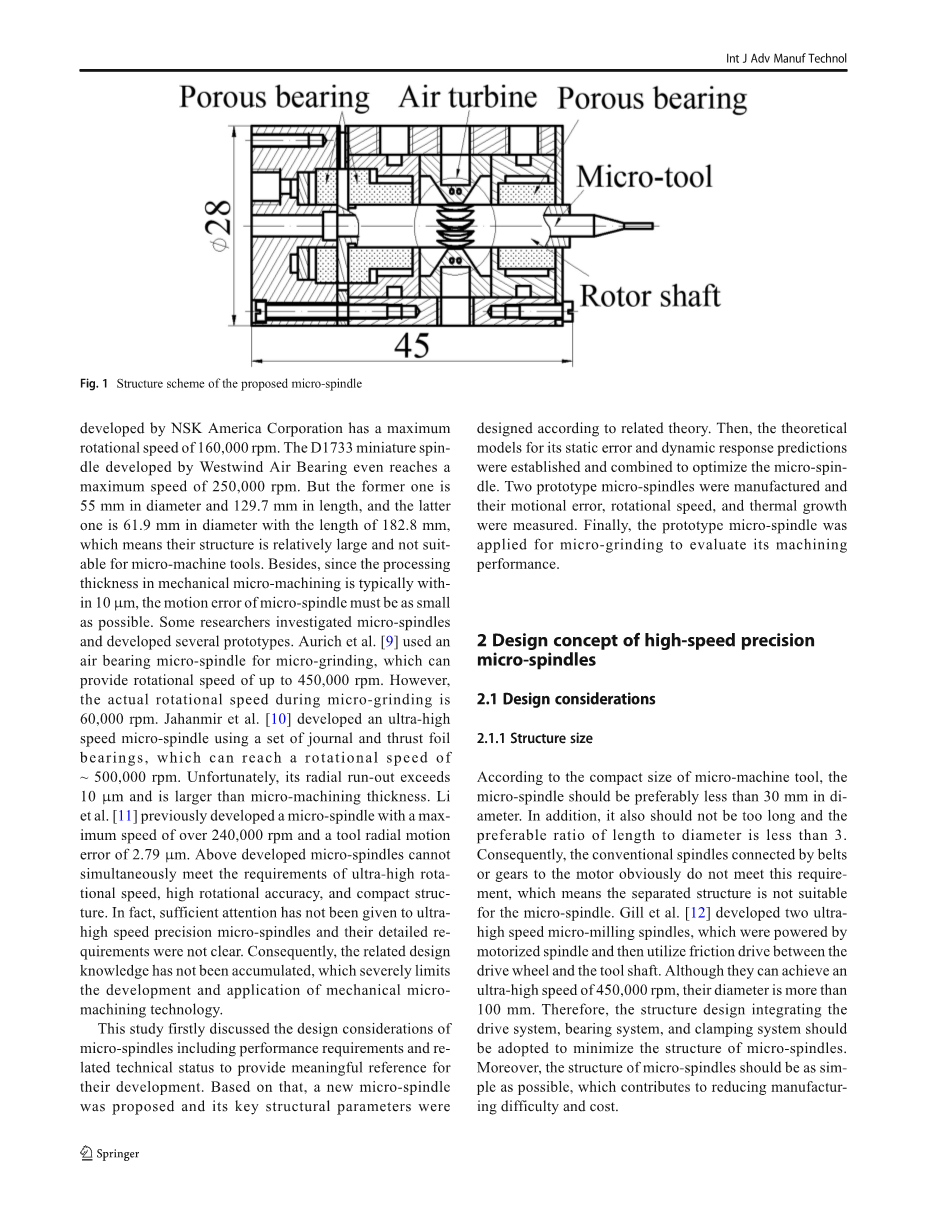

图1拟建微主轴结构方案

由NSK美国公司开发的最大转速为160,000转/分。由西风空气轴承开发的D1733微型主轴甚至达到250000转/分。但前者直径55毫米,129。7毫米长,后者是61毫米长

。直径为9毫米,长度为182毫米。8毫米,这意味着其结构相对较大,不适合微型机床。此外,由于机械微加工的加工厚度通常在10mu;m以内,因此微主轴的运动误差必须尽可能小。一些研究人员研究了微型纺锤体,并开发了几种原型机。奥里奇等人。[9]使用空气轴承微主轴进行微研磨,可提供高达450,000rpm的转速。然而

,在微研磨过程中的实际转速是60,000rpm。贾汉米尔等人。[10 ] 开发了一套超高速微主轴, 使用了一套 轴颈和推力箔轴承, 可达到~500 , 000 rpm的转速。不幸的是,其径向跳动超过10mu;m,且大于微加工厚度。李等人。[11]之前开发了一种微主轴,最大速度超过 240,000rpm,工具径向运动误差为2。79 mu;m.上述开发的微纺锤体不能同时满足超高转速、旋转精度高、结构紧凑的要求。事实上,超高速精密微纺锤体还没有得到足够的重视,其详细要求也不明确。因此,相关的设计知识尚未积累,严重限制了机械微加工技术的发展和应用。

本研究首先讨论了微纺锤体的设计考虑因素,包括性能要求和相关的技术状况,为其发展提供了有意义的参考。在此基础上, 提出了一种新型的微主轴, 并提出了其关键结构参数

根据相关理论进行设计。然后,建立了静态误差和动态响应预测的理论模型,并对微主轴进行优化。制造了两个原型微纺锤体,并测量了它们的运动误差、转速和热生长。最后,对微主轴原型进行微磨加工性能进行了评价。

2、高速精度的设计理念

设计注意事项

-

-

- 结构尺寸

-

根据微型机床的紧凑尺寸,微主轴的直径最好小于 30mm。此外,它也不应太长,优选的长径比小于3。因此,由皮带或齿轮连接到电机上的传统主轴显然不符合这一要求,这意味着分离的结构不适用于微主轴。吉尔等人。[12]开发了两个超高速微铣削主轴,它们由电动主轴提供动力,然后利用驱动轮和工具轴之间的摩擦驱动。虽然它们可以实现450,000转/分的超高速,但它们的直径超过100毫米。因此,应采用集成驱动系统、轴承系统、夹紧系统的结构设计,以最小化微主轴的结构

。此外,微纺锤体的结构应尽可能简单,这有助于降低制造难度和成本。

-

-

- 驱动系统

-

现有的微型主轴通常由电动机或空气涡轮机提供动力。微电动主轴具有高功率、大扭矩、在高转速下负载能力好等优点,但在长时间和高速操作中会产生大量的热量

。然而,由于冷却系统结构复杂,体积大,他们很少使用冷却系统。因此,产生的热量可能导致严重的热误差

,该热误差随着转速[13]的增加而显著增加,并对微电动主轴的最大转速产生负面影响。微气动纺锤可以减少内部气流产生的热量,从而提供紧凑的结构。然而,由于气流的可压缩性,它们在高转速下功率小,负载能力差。本研究选择了一种空气涡轮,以满足超高速和紧凑结构要求。

2..13支承轴承

常用的主轴轴承包括滚动轴承、气体轴承、液体轴承和电磁轴承[14]。但对于高速精密微纺锤体,支撑轴承应具有跳动小、刚度好、产热率低、组装和维护工作量低

、结构紧凑的特性。虽然液体轴承可以实现最小的径向和轴向跳动,但由于流体的加热问题,它们的速度受到了限制。磁轴承可以主动控制刚度和阻尼,允许非常宽的转速[15]。然而,由于结构复杂,控制系统和外围设 备的成本高,它们不适合用于微纺锤体。滚动轴承具有较高的刚度和良好的承载能力。此外,商业上可用的那些可以提供小于1mu;m的耗尽。然而,在超高高速下,由于摩擦

,其加热问题变得严重,导致较大的热误差,限制了微主轴的允许速度。当需要超高转速和低发热时,通常使用空气轴承。例如,空气静电轴承与

图2:风轮机使用示意图

图3Ma与涡轮直径的关系

节流器[16,17]和兼容的箔气动轴承[10]已应用于微主 轴。但前者刚度差,负载能力低,后者耗量较大。在本研究中,使用多孔空气静电轴承实现了良好的刚度和低加工和组装努力的微主轴。

2.1.4工具夹紧

目前,夹具广泛应用于微轴的夹具。然而,它们具有相对复杂的结构和操作机制,可能出现不均匀变形,可能导致不平衡,增加运动误差,特别是在超高速运行。液压卡盘由于其复杂的非轴对称结构,可能会造成不利的动态问题。因此,提出了基于收缩配合刀具夹具[18]和形状记忆合金(SMA)的刀具夹具[19,20]。李等人。 [21,22]还研究了基于sma的工具夹紧,它是由温度控制的。它有

图4不同涡轮机转速效率下转速随供应压力的变化

图5不同功率效率下涡轮扭矩随喷嘴直径的变化

结构简单,轴对称性,操作方便。然而,SMA环在热-机械训练过程中产生了不均匀的变形,并增加了微纺锤体 的不平衡。收缩配合刀具夹具没有附加零件,避免了主轴转子和刀具的错位,从而产生有限的附加不平衡。因此,它不仅可以提高旋转精度,还可以简化微主轴的结构

。

样品设计

-

-

- 一个新型微主轴的命题

-

基于上述设计考虑,提出了一种新的微主轴,如图所示

。它是由一个径向方向驱动的

脉冲空气涡轮机,它有两排,共12个喷嘴在等距的圆周向位置,以提高扭矩。在转子轴的中间直接设置12个弧形叶片。转子轴的两侧都由多孔的空气静压轴颈轴承支撑。布置在转子轴后端的圆盘由两个多孔的空气静压推力轴承支撑。工具通过收缩配合夹在轴上。所提出的微主轴具有以下优点。

直径等效和轴对称的转子轴支柱-

夹具。首先,两个轴承必须有良好的对准和一致的轴承间隙,才能达到较高的旋转精度。由于转子轴的直径等效结构,可以先组装两个多孔的静气轴颈轴承,然后同步接地,可以提高两个轴承的轴承间隙一致性

,大大提高微主轴的旋转精度。其次,建议在 400,000-500,000rpm下旋转的21g主轴轴的不平衡值为

1。按G2平衡质量等级为25mu;gmm。5.对于基于ISO和 ANSI标准的机床主轴,但商业上可用的平衡机可以实现最小的50mu;gmm的残余不平衡。这意味着,对于高速精密微型机器的毫米级微型电机轴,几乎不可能与现有设备相平衡。然而,由于所提出的转子轴简单且轴对称,通过提高其加工精度,可以将其不平衡降低到一定的范围。

多孔空气静态轴承结构。现有的超精密纺锤通常采用静静电轴承

-

-

-

- 模拟模型(b)压力分布

-

-

图6杂志多孔空气静压轴承的模拟。模拟模型。b压力分布

图7轴颈轴承抗偏心力的承载能力

限制器。作者还在先前开发的微纺锤体中使用了它们

,但发现其对于直径为3mm的微转子轴的刚度约为0。

18 N/mu;m [9].与带限流器的静气轴承相比,多孔静气轴承具有较大的刚度和良好的承载能力,易于加工

。因此,它非常适用于高速精密微主轴。

推动涡轮机以高速旋转。如果喷嘴处的理论气流速率为u

,则Ma,即气流速与声速之比,可以表示为等式(1).

式中,c为声速(340m/s),n为微主轴的转速,dm是涡轮直径。在本研究中,汽轮机直接加工在转子轴上,因此

,汽轮机直径和转子轴直径相等。

图3显示了Ma与涡轮机直径之间的关系。结果表明,在亚音速和超音速气流条件下,均能达到50万转/分的超高转速。但超音速气流需要拉瓦尔喷嘴,这增加了微主轴的制造难度。超音速气流需要大型的空气涡轮,不促进微主轴的小型化。因此,本研究通过亚音速气流实现了超高速速度。为达到500,000rpm的超高转速,转子轴的直径应在5-7mm以内,相应的Ma为0。39–0.51.

如果喷嘴内的气流是稳定的绝热膨胀过程,则喷嘴内的理论气流速率u可以表示为等式(2)根据伯努利方程

。因此,车轮n的转速可以从等式得到

主轴结构简单、集成。拟议

微主轴集空气涡轮机、支撑轴承和微工具于一体,但其结构非常简单,因此其制造和装配过程并不困难。理论上,它可以实现超高速、精密旋转,减少热量产生。因此,该提议的微主轴的专利已被授予[23]。

u

-

-

- 详细结构参数的确定

-

空气涡轮机如图所示。2、高速气流从喷嘴流向弧形叶片和

其中,kappa;为比热(空气为1.4),R为气体常数(287。05 J (K kg)minus; 1), To是空气源的绝对温度,P吗b是背部的压力,P吗s供应压力为phi;

-

-

-

- 模拟模型(b)压力分布

-

-

图8推力多孔空气静压轴承模拟。模拟模型。b压力分布

图9推力轴承对抗偏心载荷能力

是气流损失系数在(0左右。92–0.98),xi;是涡轮机转速效率约为(0。47–0.6)和dm是涡轮直径。

图4为不同汽轮机转速效率下转速随供应压力的变化,其中背压为0.1MPa,气流损失系数为0。92.转速随供给 压力的增加而明显增大。当供应压力增加到0.44MPa时,在涡轮转速效率为0的情况下,涡轮转速可达到 500,000rpm。47.然而,这并不意味着供应压力越高,涡轮机转速就越高。空气流量和相应的涡轮机转速有a

极限根据以上分析,Ma值在0.39-0.51之间。

微主轴P的输出功率t应满足机械微加工的扭矩要求。根据节能定律,微主轴的输出功率为Pt应等于单位时间内喷嘴作用于涡轮上的气流动能,可表示为等式(4).需要注意的是,空气轴承的摩擦功率损失很小,因此在这里忽略了。如果气流进入

图10微主轴转子系统变形示意图

图11转子系统示意图

喷嘴为等熵过程,喷嘴出口的空气密度可用等式给出(5).提交等式(3)and Eq.(5)到等式(4),微主轴M的扭矩可以通过等式降低

其中eta;t功率效率Zm为喷嘴数,G为质量流量 (G=rho;uA=pi;rho;udn2/4),A为喷嘴的横截面积,rho;为气流密度,dn是喷嘴直径。

图5显示了不同功率效率下喷嘴直径的变化,其中供给压力为0。44MPa,背压为0。1 MPa.当需要转矩为5Nmm时

,在0.18–0.48的功率效率下,喷嘴直径在0.8-1.4mm以内。而输出功率是261。7 W.

支撑轴承多孔静气轴承的理论模型非常复杂,难以得到其解析解。因此,采用模拟方法对多孔防静电轴

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[604418],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料