英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

利用污泥和低质量粉煤灰制备高强陶粒

杨正宏 宋文娟 杨健辉 邓磊

摘要:污泥资源化利用已成为污泥处理的重点,本文的实验采用了上海市的污泥,低质粉煤灰和其他原材料来制备高强度陶粒。再讨论烧制高强污泥陶粒合适的原料混合比例和的烧成制度。结果表明,纯污泥材料本身不适合用来制备高强陶粒。本实验制备的高强污泥陶粒原料混合比例为污泥:粉煤灰 :废弃玻璃粉=60∶35∶5,600°C时预热20min,1150°C时煅烧 15min。其筒压强度为7.1 MPa, 表观密度为1580kg/m3 ,吸水率为8.2%,所有性能均高于国家的标准要求。此外,由于高强污泥陶粒再利用了工业生产废物和副产品,例如河道污泥和低质粉煤灰,为生态环境和社会效益做出了巨大贡献。

关键词:污泥;低品质粉煤灰;高强陶粒。

1.前景

污泥是沉积在水流下,通过物化和生化反应形成的极细小的土颗粒。为了改善湖泊水质,保证河流的洪水和内河航道的正常吞吐容量,我国每年都要大规模地疏浚湖泊。特别是近年来,随着南水北调工程在我国的启动,许多疏浚工程正在进行。工程在接下来的十年里会产生大量的淤泥,这已成为一个不可回避的事实。(Zhu 2002;Zhang 2006)。

随着我国沿海地区的开发建设,每年因为疏浚产生的污泥排入海洋的质量正迅速增加,据相关海洋环保工程和海洋倾废管理报告(表1)(He1995)描述,过度倾倒不仅对海洋资源的有效利用造成了严重影响,还对海洋环境造成不可弥补的损害(Yu and Zhang1999)。因此,倾倒疏浚淤泥及其他海洋开发活动与海洋环境保护之间的矛盾已成为海洋综合管理的一个越来越棘手的问题。所以,我们迫切需要找到一个有效处理疏浚淤泥的途径。

表1.疏浚污泥倾计倒进海洋环境统计

|

年份 |

1996 |

1997 |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

2004 |

|

疏浚污泥 (百万m3) |

25.78 |

33.29 |

51.11 |

51.99 |

95.16 |

89.65 |

107.21 |

131.02 |

163.40 |

注:国家海洋工程环境保护和海洋废弃物管理月。

利用污泥制备建筑材料的技术已经有了很长时间的研究,其成品可用于多种不同的方面(Pioro and Pioro 2004; De Gennaro et al. 2005; Wang et al. 2005; Chiou et al. 2006; Sales and De Souza 2009)。例如,自1992年,在日本神户,城市污泥已逐渐转化为可再利用资源,其60%的污泥被投入使用在城市道路的建设中。污泥还可用于生产先进的建筑材料,是优良的建筑装饰材料。以污泥为主要原料生产的砖,具有透气性好、重量轻、易于改变颜色特点。

中国有很多仍处于建设阶段的大规模基础设施建设工程,这些工程需要大量的混凝土原材料。利用污泥替代或部分替代砾石作为建筑材料制成的陶粒,不仅可以降低处理成本,还可以创造巨大的经济、社会和环境效益,具有广阔的市场应用前景。

早在30年代,一些工业发达国家如苏联、美国、日本等基于对保护土地、减少工业污染的考虑,率先研制并生产了粉煤灰陶粒。至90年代,世界各地纷纷建起了一批颇有规模的粉煤灰陶粒厂。粉煤灰陶粒是以粉煤灰为主要原料,掺入适量外加剂,经自然水硬性反应或水热合成反应制成的一种人造轻骨料。 其作为轻质材料,在建筑、冶金、和化工等工业领域有着广泛的用途。粉煤灰陶粒内部大多呈蜂窝状结构,具有轻质高强、吸水率高、导热系数低、化学稳定性好等特点,可以作为具有保温隔热、防火防潮、吸音降噪、抗冻抗震、防辐射等优良特性的建筑材料。粉煤灰陶粒也是生产轻骨料混凝土及制品(承重和非承重砌块、墙板、楼板、桥梁等)的主要组成材料,用陶粒作骨料制成的轻质混凝土制品广泛地用于工业与民用建筑、水利桥梁、树林绿化、造船等。

然而,在土木工程领域,如何用污泥制高强陶粒的研究还处于初步阶段。因此,本文提出了一种利用上海市产生的污泥,低质粉煤灰和其他原材料来制备高强陶粒的方案。通过加快原料球的干燥速率,降低焙烧温度以及减少制备过程中的能量消耗来对其实验方法和制备方法进行探讨,进一步提高河道污泥陶粒的强度。

2.原材料

2.1污泥

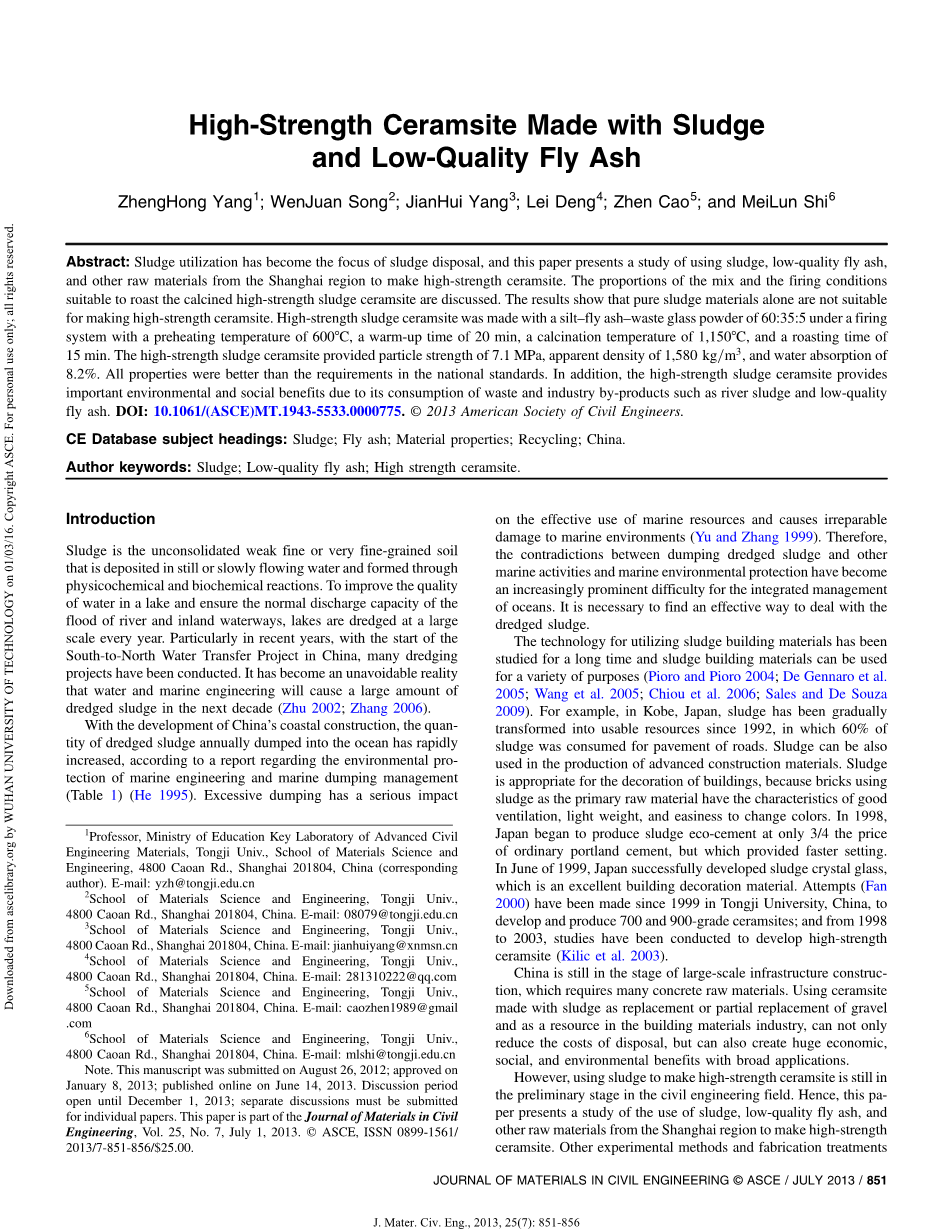

在本实验中使用的材料来自上海安亭镇的生产废弃污泥和嘉定区的河道淤泥。其化学成分见表2,矿物成分通过X射线衍射(XRD; model of D/max2550VB3 /PC)检测,其组成如图1所示。

表2.污泥的化学成分

|

成分 |

Na2O |

MgO |

Al2O3 |

SiO2 |

P2O5 |

SO3 |

K2O |

CaO |

TiO2 |

Fe2O3 |

IL |

|

% |

1.22 |

2.56 |

18.9 |

56.8 |

0.18 |

0.58 |

2.93 |

2.25 |

1.12 |

7.38 |

6.08 |

图1.泥沙矿物组成

2.2粉煤灰

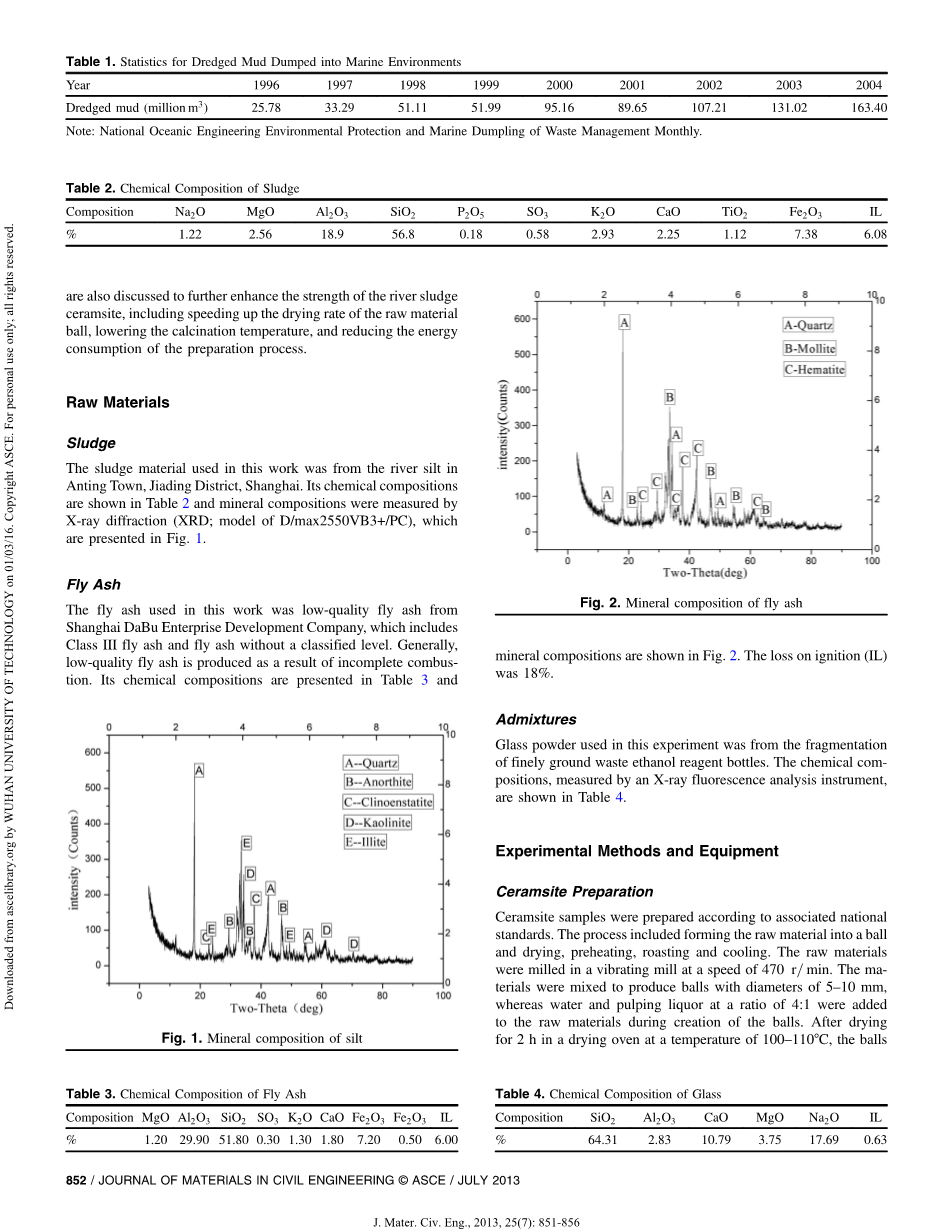

在本实验中使用的粉煤灰是上海达布企业发展有限公司生产的低品质粉煤灰,其中包括三级粉煤灰和无级别粉煤灰。其烧失量是18%。一般来说,低品质粉煤灰是由于燃料不完全燃烧导致的。其化学成分见表3,矿物组成如图2所示。

表3.粉煤灰的化学成分

|

成分 |

MgO |

Al2O3 |

SiO2 |

SO3 |

K2O |

CaO |

Fe2O3 |

IL |

|

% |

1.20 |

29.90 |

51.80 |

0.30 |

1.30 |

1.80 |

7.70 |

6.00 |

图2.粉煤灰矿物组成

2.3外加剂

本实验中所用的玻璃粉是通过细磨废乙醇试剂盒碎片制成的。其X射线荧光分析仪测量的化学成分组成,如表4所示。

表4.玻璃化学成分

|

成分 |

MgO |

Al2O3 |

SiO2 |

Na2O |

CaO |

IL |

|

% |

3.75 |

2.83 |

64.31 |

17.69 |

10.79 |

0.63 |

3.实验方法和设备

3.1陶粒的制备

根据相关国家标准制备陶粒。这个过程包括造粒、干燥、预热、焙烧、冷却。原材料在转速为470r/min的振动磨机上进行研磨混合,制造出直径在5–10mm之间的圆球,造粒过程中水和泥浆比例为4∶1。在温度为100–110°C的烘干箱内干燥2 h,使用高温箱式电阻炉烧制陶粒。

3.2性能测试

吸水率和表观密度的测试按照GB/T 17431.1轻集料及其试验方法(中国规范2011)进行。将四升的样品用筛孔尺寸为2.36mm的标准筛过筛,将筛余样放入烘干箱干燥至恒重。然后称量五百克的样品倒入筛中,用水冲洗2min,用拧干的湿毛巾擦拭样品,接着倒入1000ml量筒中,添加500ml水。量筒的读数减去水的体积得到的数值用于计算表观密度。

根据几个研究所提到的方法((Lo et al. 2008; Qiao et al. 2008)进行强度试验,通过检测直径在6-8mm之间的单颗陶粒的破碎强度来表征样品的抗压强度。在电脑控制的万能试验机(型号cmt4204)上,以50 N / S的负载率压迫样品直到其粉碎。记录电脑显示的破坏载荷,利用公式计算颗粒的抗压强度(1):

|

S = |

2.8Pc |

|

pi;X2 |

其中S =颗粒破碎强度;PC =破坏载荷;X =在初始加载时陶粒与上、下支承板两个接触点之间的距离。

重复测试十五个陶粒的抗压强度(球形陶粒的颗粒尺寸尽可能一致),将排除了较大偏差值后得到的平均值作为陶粒的强度值。

4.结果与讨论

4.1制备参数的影响

为了探究生产污泥陶粒最佳的烧成制度以及不同烧成制度对成品的影响,笔者采用正交实验法进行比较。陶粒的表观密度和强度指标通过预热温度、预热时间、烧结温度和烧结时间四个因素进行表征。对于每一个因素,选择三个级别。表5列出了四个因素通过正交阵列(L9)进行比较的三个级别各自的数据。研磨后的混合原料的细度小于0.325mm。烧结温度范围为1180–1200°C,用XRD分析,发现陶粒的主晶相为石英、长石、莫来石、Syn、蓝晶石、硅线石、钠和铁的氧化硅(Na-Fe-Si-O),陶粒的颗粒的直径约为6–8mm。

表5.正交试验的因素和系列

|

因素 |

||||

|

系列 |

预热温度(°C) |

预热时间 (min) |

烧结温度 (°C) |

烧结时间(min) |

|

1 |

400 |

10 |

1,150 |

10 |

|

2 |

500 |

15 |

1,180 |

15 |

|

3 |

600 |

20 |

1,200 |

20 |

根据正交阵列(表5)所示九种制度制备的陶粒,其粒子强度的结果总结在表6和图3。表7列出了测试结果的方差分析。根据表7,四个因素的R值的递减排序为:烧结时间gt;烧结温度gt; 预热时间gt; 预热温度。由此可以看出,烧结时间和烧结温度对颗粒强度的影响最

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151066],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料