英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

Mg-5Al-0.4Mn-xNd在NaCl溶液中的电化学腐蚀行为

作者:刘宁(a,b),王建立(a,b),王立东(a),吴耀明(a),王利民(a,*)

a:中国科学院长春应用化学研究所 稀土资源利用国家重点实验室 中国长春市(邮编)130022人民大街5625号

b:中国科学院研究生本院 中国北京(邮编)100049

文章信息

文章历史:

于2008年10月19日收到初稿

于2009年03月11日采纳

与2009年03月24日在网站发布

关键词:

A:镁

A:稀土元素

B:主管信息系统(EIS)

B:极化

B:X射线光电子能谱学(XPS)

摘要

本文研究了Mg-5Al-0.4Mn-xNd(x = 0、 1、 2 和 4 wt.%)合金在3.5%NaCl溶液中的电化学腐蚀行为。合金的电化学腐蚀行为可以通过开路电位法、动电位极化和电化学阻抗电子光谱学的方法测量。电化学分析结果表明,钕金属间化合物析出行为在微电偶中高尚阴极腐蚀相对较少和抑制阴极的反应过程。在腐蚀过程中,适当比例的Al2O3和Nd2O3会被合并成腐蚀产物膜,从而提高了耐腐蚀性能。

@2009爱思唯尔有限公司保留所有权利

1 绪论

镁合金在汽车、 航空航天、 电子行业中作为轻型结构材料的用途具有非凡的吸引力。但由镁的高化学活性导致的劣质的耐腐蚀性能限制了它的广泛使用 [1-4]。它的耐腐蚀性能差有两个主要原因。首先,第二阶段或杂质造成的内部电偶腐蚀。其次,钝化膜对铝的稳定性要差。这种被动性使得镁合金的耐腐蚀性更差[5,6]。

众所周知,合金元素不仅改善了镁合金的力学性能,并对其腐蚀行为产生了重大影响[7]。镁-铝系合金大多是广泛用于镁合金,因为他们实现了良好力学性能和耐腐蚀性能的结合统一。据报道,氧化铝的显著聚集可以增强钝化膜的稳定性,尤其是当合金中的铝含量超过4%时[8]。但beta;-Mg 17 Al 12 相要比alpha;-Mg复合材料跟高贵,腐蚀行为可能会因为不连续的和笨重的晶间析出而加速[9]。

经常在镁-铝系合金中添加稀土元素 (RE)以修改其合金的微观结构,从而提高系统的力学性能[10-13]。此外,稀土元素通常被认为对镁合金的耐腐蚀性能产生有益的影响[14-16]。稀土元素结合一些形成了少阴极化合物和降低电偶效应的金属间化合物沉淀物 [16-18]。氧化的稀土元素还可以生成阻止金属进一步腐蚀的氧化膜 [7,16,19 –21]。

镁铝系合金加入钕的实验结果表明,它显著的增强了合金的强度和硬度[10]。据报道,Mg-5Al-0.4Mn-xNd(x = 0、 1、 2 和 4)合金展现了良好的力学性能 [13]。在本次实验中,通过电化学技术研究了Mg-5Al-0.4Mn-xNd合金在 3.5 wt.%氯化钠中的电化学腐蚀行为的解决方案。电化学技术可以给出腐蚀过程的详细的信息。通过阻抗谱和偏振技术来监测钕浓度随着浸泡时间的影响。

2 实验

四个所研究的合金的公称成分是毫Mg-5Al-0.4Mn (0Nd),Mg-5Al-0.4Mn-1Nd (1Nd),Mg -5Al-0.4Mn- 2Nd (2Nd)以及Mg-5Al-0.4Mn-4Nd (4Nd)。这些合金是在有抗氧化助焊剂的保护下的坩埚炉中制备的。工业纯镁、 高纯铝,Mg-Mn和Mg-Nd为主的合金被用作原料。合金溶液在1003 K中加热0.5 h后会同质化,然后再浇注到已经被预热到约 473 K的金属模具里 [13]。]。被研究的合金的实际成分就可以由电感耦合的等离子体原子发射光谱法 (茶类)测定,并将其结果在表格1中列出。

表格1:被研究的合金的化学成分(%)

在电化学方案中,标本被切成尺寸为10mm*10mm*4mm的份额。并按顺序对他用粒度超过1000的金刚砂布进行抛光处理。随后,把样品放在蒸馏水和丙酮的进行超声波浴洗,然后在温暖的空气中干燥。然后把他们与电线焊接,随后嵌入环氧树脂作为电化学测量的工作电极。露出的部分面积为1cm2。3.5 wt.%NaCl 溶液被用作电化学测量的腐蚀性介质。通过稀释的氢氧化钠来调节NaCl溶液的PH值为7,这项工作中的所有化学品分析了等级。每个样品分别浸入2000ml的NaCl溶液5h和24h,5h和24 h 后的NaCl 溶液pH 值的变化可以忽略。电化学实验在含有 500 毫升使用了标准三电极配置: 饱和甘汞作为参照的电解质的腐蚀电池中进行,与铂作为计数器和工作线程电极。所有的试验都在室温下进行,无搅拌。

开路电位测试和极化曲线由ZHI 660b 型电化学测量系统测定。极化从-1.9V开始而扫描速率为1mVs-1。电化学阻抗谱 (EIS)使用力强 1287年恒电位仪/结合和力强 1255年频率响应分析仪与 Z 情节软件测量。EIS录得在频率从 10 5 到 10- 2 Hz的开路电位 (E oc) 和 E oc 80 mV,带正弦信号扰动的 10 mV。在测试前5分钟,镁电极被极化在一个恒定电位。

在试验中利用光学显微镜 (OM) 和扫描电子显微镜 (SEM) 观察了微观结构和样品的表面形貌。使用 ESCALAB 250进行了X 射线光电子能谱(XPS) 分析。X 光片源是铝的 Ka (峰值),并Xpspeak 4.1 软件用来分析数据。在XPS分析实验中,样本被切成尺寸为1mm*1mm*0.5mm的标本。,同时像上面一样进行抛光处理。合金表层的腐蚀产物膜经沉浸在3.5 wt.%NaCl 溶液24小时后获得。然后用蒸馏水充分地冲洗标本,然后在温暖的空气中干燥。在本次所有试验中,电化学反应和分析实验都做出了严格的对比,以保证所有的实验结果具备良好的重复性。

3.结果与讨论

3.1 开路电位

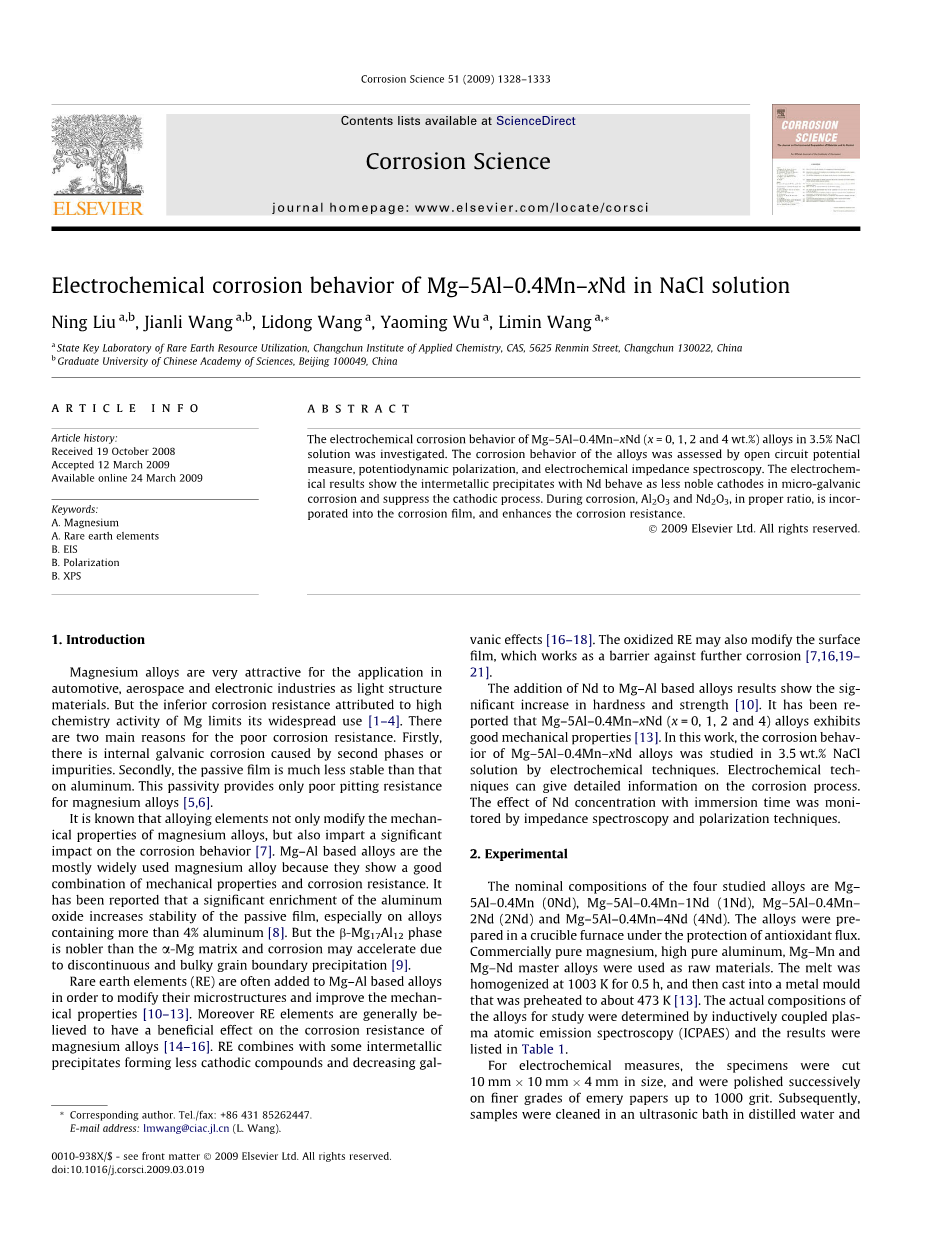

图1是显示了合金的开路电位 (E oc)随着时间的推移波动。在所有的实验开始时,E oc 是非常消极的,阳极方向上的变化具有一个不同的时间依赖性。在约 1 小时后,0Nd 合金是第一个达到相对稳定状态的,紧接着是 1Nd、2Nd和4Nd 的合金。初始阶段之后,0Nd合金的Eoc几乎保持不变。而其他的合金的腐蚀电位在40 h内却在持续上升。6h后,1Nd合金的E oc上升超过了0Nd合金的Eoc,此后会保持在最活跃的状态。2Nd合金的Eoc在14h后超过了0Nd合金的Eoc。4Nd合金的Eoc在整个实验过程中明显要比其他的合金要低。

假设合金Eoc的变化与合金表面的钝化膜的增长速度和稳定性有关。当羟基离子吸附在合金表面,通过电化学反应生成氢氧化钠时,镁开始析出。但氯离子也吸附在合金表面,并且很容易穿透氢氧化膜,形成一种很容易溶解在溶液中的基本氯盐[22]。含钕合金的缓慢变化可能表明钝化膜缓慢的生成速度。然而,钕合金的Eoc 相对波动,意味着含Nd电极不是稳定的表面条件。

浸泡时间(h)

图1. 合金沉浸在3.5%氯化钠溶液中的腐蚀电位的变化

3.2 极化曲线

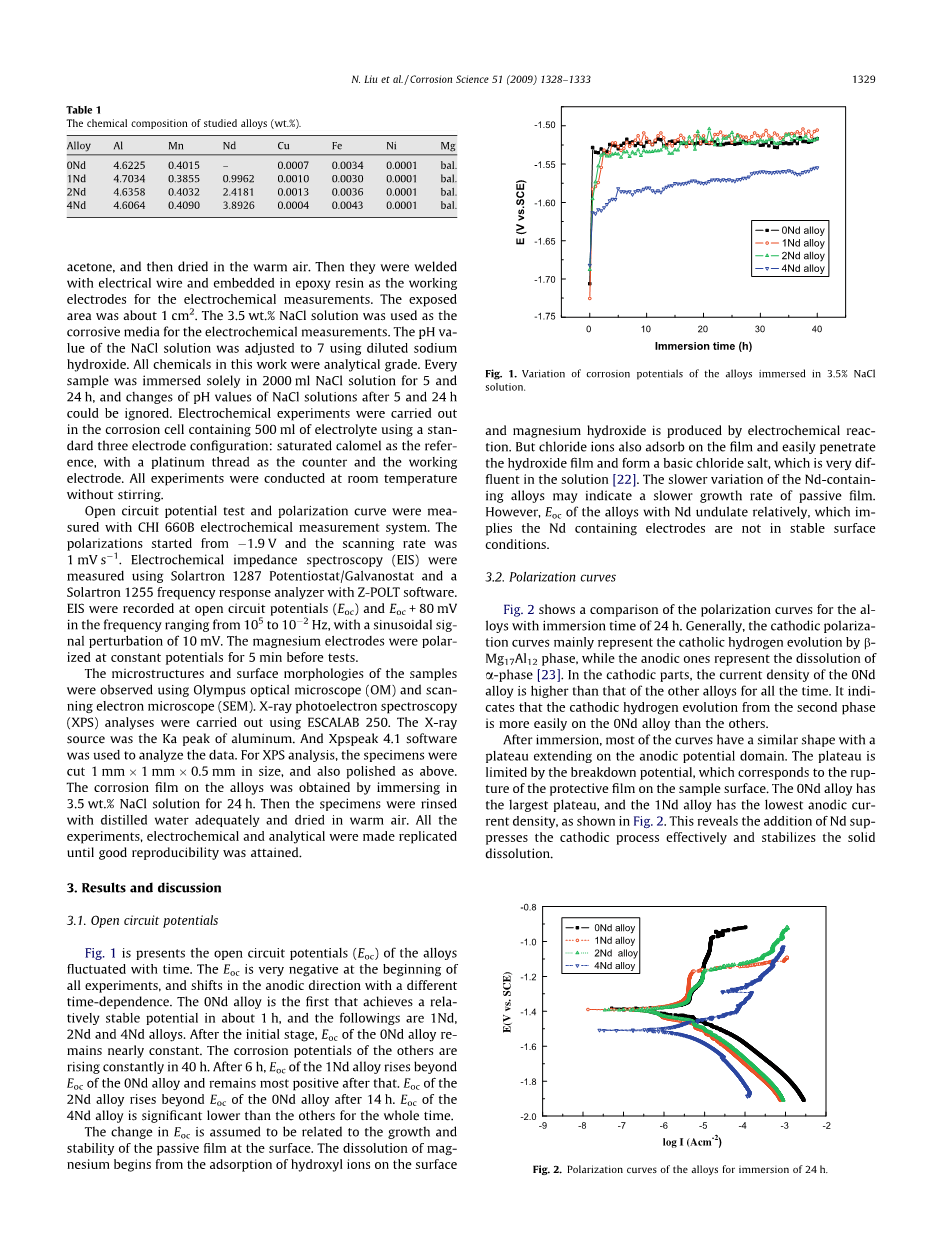

图 2 显示了合金的极化曲线随着24小时的浸泡时间的比较。一般来说,阴极极化曲线主要代表广泛的氢通过beta;-Mg17Al12释放,而阳极的极化曲线代表alpha;- Mg17Al12的溶解[23]。对于阴极,0Nd合金的电流在整个过程中都要高于其他合金的。它表明, 0Nd 合金在第二阶段中阴极析氢比其他的合金更容易。

浸泡后,针对阳极,大部分的曲线有类似的由平稳期向外延伸的形状。平稳期被对应于样品表面防护膜的破裂的损坏电位所限制。如图2所示,0Nd合金具有最高的平稳期,1Nd合金具有最低阳极电流密度。这揭示了Nd的加入能有效的抑制阴极反应过程和使固体析出稳定。

图2 合金浸泡 24 小时的极化曲线

3.3 阻抗谱

在图3中,在开放电路中计算浸泡时间分别是5h、24h的合金的电位。它认为,第一个电容它同意,第一个电容从这两个电荷转移阻抗图结果中循环和腐蚀产物的薄膜效应[24 -26] 。用等效电路拟合中高频部分的阻抗图:电荷转移电阻与双电层的电容并联,腐蚀产物层与薄膜电阻的电容并联 [25],如图 4a 所示。当双电层电阻固定在一个值 50micro;F/cmsup2;,它就可能获得图 4b 中提出薄膜电阻 (R f) 图 4b 中提出。可以看出,经过长时间浸泡的0Nd 合金的R f几乎是恒定不变的。此外,浸泡 24 小时后,1Nd 和 2Nd 合金的R f显著增大,远远大于 0Nd 和4Nd合金。

在阳极电极的电位,E = E oc 80 mV,浸泡 24 小时后的合金的阻抗图如图 5 所示。对于所有的合金,都有三个时间常数。高频部分的阻抗图同样使用图 4a等效电路拟合,并将从图 5 计算的R f值填入表 2 。电阻的大幅度下降,可能是由于厚膜的崩溃和不断增加的外加电势使得表面膜的断面面积的增大。在阳极,0Nd合金具有最大的薄膜电阻。

图3在不同的浸泡时间后,获得的合金在Eoc的电化学阻抗图:(a) 5h;(b)24h

(a) 在合金的阻抗图高频电容回路分析中所使用的电路模型

(b) Eoc 下经过不同的浸泡时间后合金的薄膜电阻

图5 在Eoc 80mv下浸泡时间为24h所获得的合金的电化学阻抗谱

表2 由图5计算得到的Rf值(Omega;cm2)

3.4 微观结构

各合金的典型光学显微镜图如图6所示。0Nd合金表现出有初级阶段颗粒的微观结构,beta;-Mg17Al12各异地分散在图6a中的矩阵。随着Nd含量的增加,一些针状的沉淀物出现在其他矩阵中。针状相的体积分数随Nd含量的增加而增加。根据相关文献[13],可以证实针状相的化学式为Al11Nd13 。当这种添加剂含量超过2%时,大量的Al11Nd3以及相对较少的beta;-Mg17Al12的岛状颗粒,会形成在图6c和图6d的2Nd和4Nd合金中。

宋等人[23,26]提出,beta;相要么作为腐蚀障碍,要么充当原电池阴极的加速腐蚀。哪个角色主宰着的腐蚀过程取决于beta;相的数量及分布。Mg-Al合金的腐蚀可视为微电流与阳极-阴极的其他相耦合的后果.一般来说,与稀土添加物的相会表现出积极的潜力[27],结果导致了由微电偶与阳极镁基耦合造成的微电偶腐蚀的减少。从开路潜在测试和极化的结果可以看到积极的开路电位和1Nd和2Nd合金阴极电流密度的降低。整个过程中,4Nd合金的Eoc显著低于其他含量的合金,这可以归因于大量的Al11Nd3相的存在。

图6 不同合金的光学微观结构:(a) 0Nd; (b) 1Nd; (c) 2Nd; (d) 4Nd

3.5 表面分析

在图7中,展现的是浸泡5h后的合金的腐蚀产物膜的扫描电子显微镜图。合金的片状腐蚀产物覆盖在金属表面上。0Nd合金上膜是薄和宽松 (图 7a),而在含Nd合金上的膜则统一且更紧凑。浸泡24h后得到的合金的腐蚀形貌如图8所示。图8b总得1Nd合金腐蚀区域(黑暗区域)是显著的均匀与较小的。可以看到,所有合金腐蚀并不是很大程度上局部化,虽然被攻击的地区发展在合金表面。

如图9.Mg 2p,Al 2p,Nd 2p和O 1s XPS的深度剖面沉浸在NaCl 溶液24小时。Mg 2p的峰值大概在75eV指示,在腐蚀产物膜中Mg的氧化产物主要由MgO组成。图9b,Al 2p的峰值为75eV的分析揭示了氧化铝富集在表面。O峰值,极大的拓宽到约532eV,如图9c所示,富集在金属氢氧化物及氧化物表面膜上[28]。图9d,Nd 4d5/2的峰值大概在120eV揭示了Nd在腐蚀过程中是以Nd2O3的形式存在于腐蚀薄膜中的。

在合金表面上Al和Mg与Nd和Mg的总额比率的比较,报告在图10。比率表明,0Nd 合金铝的金额是最高的。其他合金的铝含量随着Nd 量的增加而减少。

保护膜在腐蚀过程中起到重要的作用。氧化钕纳入水镁石分层结构被认为修改了钝化膜[7,19-21]。在图 7 中,由于Nd2O3的加入使得腐蚀产物膜变得致密、 均匀。因此,1Nd 和 2Nd合金经长时间浸泡后具有大型膜电阻。然而,在金属表面膜中氧化钕含量增加而同时氧化铝则减少 (图 9b 和10

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153567],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料