半封闭钢制圆筒中的低密度泡沫夹层对其内部爆炸响应的影响

【摘要】本文介绍了关于在部分约束条件下的不锈钢空心圆筒对其内部空气爆炸响应的调查结果。通过数值,理论和实验分析,可以获得影响变形过程的因素。数值上,使用LS-DYNA软件来模拟单壁圆筒的响应,并与等效质量的夹层壁圆筒的响应进行比较,夹层壁圆筒可以通过改变质量分布来改变壁厚。低密度泡沫夹层壁圆筒优于单壁圆筒,高密度泡沫夹层壁圆筒相比单壁圆筒,有较大的最大变形量。进而提出一个环状夹层结构的理论模型,用于分析和解释动态泡沫压实和应力传递到夹层壁圆筒外壁的过程。运用对数值参数的研究和理论分析的结果,进而设计一个夹层壁圆筒,其性能优于等效质量的单壁圆筒。在实验中,通过在圆筒中心线的中点引爆球体塑胶炸药从而产生爆炸载荷。部分约束条件是圆筒的一端封闭,另一端可以自由地排出空气。

1引言

与露天爆炸相比,在密闭空间发生爆炸会造成更大的人员伤亡[1],因为能量在一个小空间内集聚(几百倍以上[2]),会产生较高几率的原发性冲击伤和严重损伤。部分约束空间在爆炸发生后会保持长时间的准静态压力。

研究人员通过实验,理论分析和数值模拟,对单层薄壁金属圆筒的变形响应进行了研究。达菲和他的同事[3-9]报道了关于在低碳钢圆筒中爆炸的试验结果。炸药集中于球c4中,药量在90克到315克之间,在直径为267毫米的圆筒中引爆。分析了在开放圆筒和封闭圆筒两种情况。当在分析模型中考虑了准静态压力的影响,对径向应变的预测精度会有所提高。圆筒高533毫米(半径/长度=),壁厚6.35毫米[3,4]。

Whenhui 等人[5]强调了爆炸载荷对圆筒的响应,发现了应变在实验中和数值上均有增加。Rushton等人[6]在直径为324毫米,高为800毫米的开放式铁制圆筒的中心分别引爆了600 g和800 g 炸药,针对这两次实验提出了初步的研究结果。在炸药区域圆筒壁会产生较大的塑性变形[6]。Langdon 等人[7]对一端夹紧、另一端自由的半封闭不锈钢圆筒在爆炸载荷下的响应进行了实验上和数值上的研究。当炸药位于自由端时,会产生更大的变形[7]。这种现象是预料之中的,因为自由端有更少的机械约束,但数值结果表明,这种因素不占主导地位,一些与加载机制相关的物理现象更可能是主要原因[7]。

在夹层结构中爆炸冲击波衰减的概念已被提出,因为(相对柔软)夹层在变形过程中有潜在的能力可以吸收能量,并通过结构来限制力的传递。在某些情况下,这可能使得夹层结构相比于等效的整体结构具有更好的抗爆炸冲击能力。在文献8–10中提及到,各种形式的夹层结构在外部爆炸荷载作用下的响应,可以采用实验、理论和数值方法进行研究。然而,由于复杂的应力反射造成载荷作用的复杂性,夹层结构在内部爆炸载荷下的的响应很少被研究。

最近刘等人[11]使用LS-DYNA软件模拟了使用泡沫为夹层的圆筒在内部爆炸荷载下的响应。圆筒的内径为596毫米,高为800毫米,圆筒壁由不同密度的泡沫层和一个为100毫米的原始壁所组成的。在圆筒中心处引爆20minus;40克药量的TNT炸药球,最终圆筒结构的整体变形相对较小。

Shen等人[12]研究了在不同壁厚和夹层厚度的短夹层壁管中的空气爆炸试验结果(内径为59毫米到127毫米,轴向长度为127毫米)。样品是具有泡沫铝层芯的铝合金管。爆炸载荷是由在短管中心处引爆9minus;19克TNT所产生的。在爆炸荷载作用下,样品用无约束地用软绳子吊着。局部变形和整体变形均表现在管上,包括夹层芯破碎和圆筒壁的较大塑性变形。有一些迹象表明,夹层壁管与对应的单壁管比较,其具有更优越的性能。同样,在参考文献11中讨论了,半封闭夹层管在局部爆炸下的响应,造成的变形相对较小。

虽然在文献中提及到了运用数值模拟和实验研究的方法,研究比较夹层壁圆筒和相应的单壁圆筒的响应。但是运用理论来分析夹层壁空心圆筒在内部空气爆炸下的动态变形机理还没有被提出。最近shen等人[12]提出了一种夹层壁圆筒模型,其在内部爆炸载荷作用下具有轴对称变形。然而,泡沫层中的动应力增强现象被忽视,使用静态强度(这是大大低于动态的)来假定代替。通过更深入地了解泡沫在夹心壁圆筒中的响应,有助于确定使用泡沫材料在夹层结构中的优点和缺点,可以帮助我们对结构进行优化设计。

本文介绍了关于半封闭的不锈钢圆筒在内部空气爆炸载荷下的响应的研究结果。运用实验,数值模拟和理论分析的方法来深入了解影响变形过程的因素。

在第2节中,运用LS-DYNA软件对数值的参数进行分析,所获得的结论用于确定夹层壁结构的质量分布,使其可能会优于同等质量的空心壁圆筒。在第3节中进行了理论分析,揭示了在夹层上的初始冲击波传递到外筒壁的动应力增强现象。提出具有动态夹层压实的理论模型,用来解释圆筒的横剖面的位移变化,这个位移变化取决于夹心壁的质量分布,这个理论模型最终目标是分析使用夹层壁结构来代替单壁结构,能提高结构潜在的抗爆能力。理论预测与第2节的数值结果进行比较。最后,利用在第2节和3节中提及的质量分布对结构产生的影响,设计一个夹层壁圆筒,这夹层结构将优于等效质量的单壁圆筒结构。实验装置,结果和使用特定夹层结构的优点和缺点会在第4节提出。第2节所描述的有限元模型基本特征,可用于建立一个经过测试结构的有限元模型,这个有限元模型就是在第4节中被论述的夹层壁圆筒模型。

2.数值分析

利用LS-DYNA软件进行了数值分析,以确定半封闭的夹层壁圆筒在厚度上的最有利的质量分布,当一个球形炸药在圆筒中心引爆时,从而保证外壁有最小的位移。

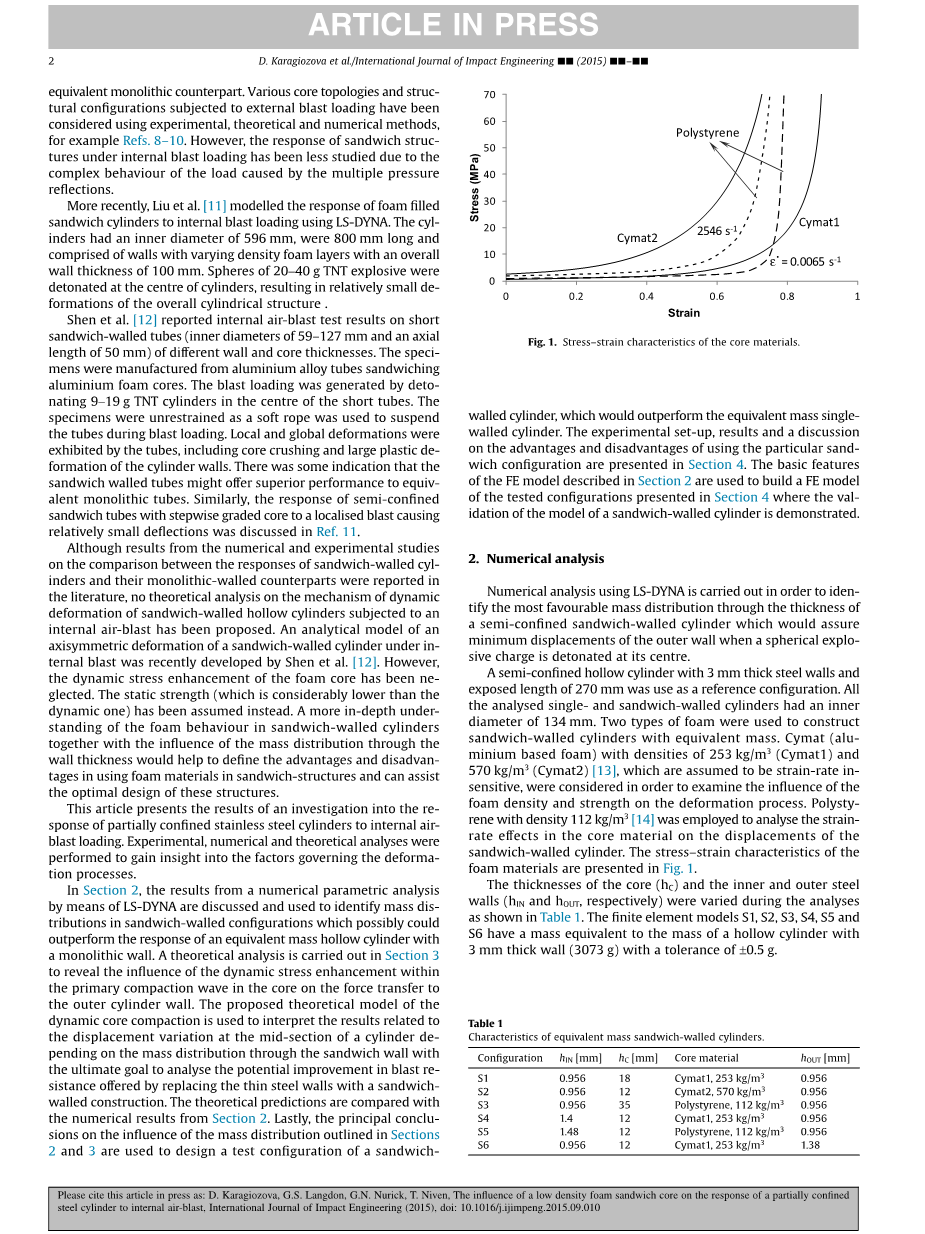

作为参考的结构是一个半封闭的空心圆筒,其壁厚3毫米,暴露的长度为270毫米。夹层壁圆筒的内径为134毫米。采用2种泡沫材料,用等效质量的形式来构建夹层壁圆筒。泡沫(泡沫铝)的密度是253 kg/m3(泡沫1)和 570 kg/m3(泡沫2)[13],泡沫这被认为具有敏感的应变率,可以通过改变泡沫密度和强度来确定其对变形过程的影响。夹层使用密度为112kg/m3的料聚苯乙烯[14],分析其应变率对夹层壁圆筒位移的影响。图1展示了泡沫材料的应力-应变特性。

表一

|

模型 |

内壁厚度(mm) |

净夹层厚度(mm) |

夹层材料 |

外壁厚度(mm) |

|

S1 |

0.956 |

18 |

泡沫1, 253kg/m3 |

0.956 |

|

S2 |

0.956 |

12 |

泡沫2, 570kg/m3 |

0.956 |

|

S3 |

0.956 |

35 |

聚苯乙烯, 112kg/m3 |

0.956 |

|

S4 |

1.4 |

12 |

泡沫1, 253kg/m3 |

0.956 |

|

S5 |

1.48 |

12 |

聚苯乙烯, 112kg/m3 |

0.956 |

|

S6 |

0.956 |

12 |

泡沫1, 253kg/m3 |

1.38 |

分析表1可以发现,净夹层厚度(hC)和内壁和外壁厚度(分别为hIN和hOUT)是变化的。有限元模型S1,S2,S3,S4,S5和S6的等效质量为壁厚3毫米(3073克)的空心圆筒,质量误差在plusmn;0.5g之间。

2.1. 有限元模型。

图2a:夹层壁圆筒轴对称几何结构模型

图2b:具有夹层结构的S1模型的封闭段的细分有限元网格

在先前的对半封闭的单壁圆筒壁的实验表明,其变形是轴对称的,因此,对夹层薄壁圆筒的数值分析上,预期具有同样的轴对称变形。因此,建立的轴对称有限元模型如图2a所示。X轴表示径向方向,Z轴表示圆筒纵向方向。(0,0)坐标表示在封闭式圆筒的径向中心,轴对称空气域的尺寸为300mmtimes;120mm,圆筒长280mm,暴露空气中的长度为270mm。对于具有夹层结构的S1模型的封闭段的细分有限元网格如图2b所示。

爆炸过程和爆炸产生冲击波的传播可用ALE方法进行建模。使用HIGH_EXPLOSIVE_BURN命令对爆炸过程的两部分进行建模,并且圆筒轴线上的引爆点距开闭两端的距离相等,爆炸产生的气体使用Jones–Wilkins–Lee状态方程(EOS)进行建模,它定义了圆筒内壁的压力。在表2中给出了C4炸药的JWL EOS的系数。一个初始的体积分数方法,使用50个单元来填充空气域中的高爆炸材料。根据对装药质量的控制,所以充满炸药的球形区域直径是变化的。使用状态方程对理想气体的周围的空气进行了模拟(如表3所示的变量)。

表二:材料特性和C4炸药的JWL EOS参数[15]

表三:材料特性和空气线性EOS参数[16]

内外筒壁以及泡沫体使用固体单元进行建模。圆筒内外壁的固定边界条件在建模时约束所有的自由度,对应的内壁和外壁Zle;0。也就是说,完全固定的边界条件被施加到钢壁表面最下面的10mm和下面的反射边界(圆筒的封闭端)。流固耦合作用采用拉格朗日约束。

当使用热风–西蒙兹参数[17]考虑应变率效应,这时假定圆筒的外部和内部壁是304不锈钢,使用MAT_JOHNSON_COOK状态方程。表4为304不锈钢材料的参数。使用 MAT_CRUSHABLE_FOAM来定义的泡沫性能。通过输入应力与体积应变曲线,可以描述的泡沫性能。在假定膨胀的泡沫材料压缩载荷可以忽略不计时,泊松比基本上为零。应该指出的是,使用MAT_CRUSHABLE_FOAM模型来模拟泡沫的承载力是非常准确的,但是它并不总是能够准确地模拟卸载(泡沫的回弹),特别是当卸载路径显著地不同于初始弹性加载路径。然而,由于这项研究主要集中在由压缩的泡沫传递的载荷,可以预期载荷传递会引起泡沫的压缩,泡沫回弹现象对模型而言不是关键。假定的拉伸应力等于初始压缩屈服应力。

聚苯乙烯的应变率敏感性被定义为应变率高达25462546 s minus;1 的单独曲线。

首先进行网格分析,选择合适的单元大小,,防止通过该模型的固体部分空气和炸药可能进行泄漏,并检查最终变形的单元尺寸的灵敏度。空气域部分建立的最佳网格结构是1times;1毫米,而最大长度为0.5times; 0.5毫米的网格,可用于夹层圆筒的外壁和内壁,也可用于实心圆筒。泡沫芯层采用1times;1毫米的网格。

为了减少泄漏,两个单独的CONSTRAINED_LAGRANGE_IN_SOLID命令用于空气和拉格朗日网格之间的耦合,炸药材料和拉格朗日网格之间的耦合,四个耦合点被指定在每个拉格朗日单元表面上。指定最大泄露因子具有的能量(ILEAK = 2),泄漏控制因子普利克= 0.12。通过使用这些参数,空气和爆炸材料通过固体部分的泄漏被预防了。

当适度增大网格密度,已经确定了爆炸压力会对网格密度表现出小的敏感性,随着网格密度的增大模拟脉冲表现出小幅度的增大。

应该提到的是,由于网格细化,模型网格数量会显着增加,所以当包含流固耦合作用时,对于实际问题很难达到很高的精度。在参考文献19提出了流固耦合作用的各个方面和在高速运动下不协调的过渡,同时显示了其他问题,粗糙的流体网格可以导致不准确的结果。然而,在目前的研究中,在结果准确性和为了执行当前的参数分析而需要的中央处理器时间之间寻求一个合理的处理。在目前的空气域15克药量的爆炸现象况且没有考虑留固耦合情况下,对于小幅度增加精度的流体网格的(0.25times;0.25毫米)模型处理就需要约125小时,对于目前参数分析的速度大家是不可能接受的。因此,在对模型的物理测试和夹层壁结构的参数分析中使用了较大的空气网格。

2.2. 泡沫特性对半封闭的夹层薄壁圆筒变形的影响

对爆药量在40克和75克之间的试验进行了数值模拟。假设在这个药量的质量范围内筒壁和泡沫层不会断裂或破碎。在图3a,b分别表示在固定时间的情况下,单壁圆筒和夹层薄壁圆筒显示的气体流量和变形的典型的轮廓图。在这个图中标注了位移和速度。下标“M”是用来表示单壁圆筒在轴向中心的位移,而下标lsquo;INrsquo;和lsquo;OUTrsquo;分别用来表示夹层壁

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150247],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料