英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

在非金属刹车摩擦材料中ZrSiO4对摩擦性能的影响

摘要:本文评估了ZrSiO4作为一种磨料在刹车摩擦行为以及刹车摩擦材料非金属摩擦层所起到的作用,实验结果表明ZrSiO4增加了摩擦系数,但降低了磨损率,然而ZrSiO4增强了摩擦材料的负磨损率,摩擦层的形成与发展过程十分复杂以至于需要通过电子显微扫描,光学显微镜,X射线衍射等方法来进行仔细观察该过程,摩擦层的特性被分为(1)动态行为:摩擦层在表面不同位置通过样品厚度变化而发生变化(2)摩擦依靠条件:摩擦层的形成依靠温度,时间以及受热情况(3)组成条件:摩擦层的表面和主体部分不同,尽管如此,主体部分的组成决定了摩擦层的性能。可观察到摩擦层表面上出现重晶石,交替层,铁片,锆石的现象,其中重晶石发现于ZrO的表面,它对磨损性能有一定作用但随着ZrSiO4的出现而逐渐消失,碳素材料也随着ZrSiO4的增加而逐渐减少。在Zr-O样本的摩擦材料上仅发现有极薄层,而在含有锆石的样本中则发现有相对厚的交替层,无论是铁片还是锆石宽松的区域都随着ZrSiO4含量的增加而增加,本文总结了配方,摩擦表面,摩擦行为之间的关系。

引言

用于汽车刹车的摩擦材料可以分为半金属,陶瓷,非石棉有机体三类,大多汽车摩擦材料由纤维,填料以及高分子粘合剂组成.其中半金属摩擦材料含有大量的金属纤维(钢丝绒,铜,黄铜片),颗粒物(铁粉)【1】NAO摩擦材料由有机纤维和含少量或不含金属的矿物纤维,NAO配方中使用的大多数有机和矿物纤维都是芳香族粘稠状物,过氧化聚丙烯腈,丙烯酸纤维,纤维素材料,碳纤维,玻璃纤维,钙硅石以及炉渣纤维。为了提高抗噪音能力,最近发展起来的陶瓷基摩擦材料以钾钛酸盐晶须芳香族粘稠物,黄铜或铜片结合为主要增强材料。这三种类别所使用的填料分别是研磨料,润滑剂,间隙填料,功能填料。包括ZrSiO4,ZrO2,Al2O3,SiC在内的研磨料具有更高的Mohs强度,大概在7-9。石墨,焦炭,MoS2以及Sb2S3被用作润滑剂。而BaSO4,CaCO3,Ca(OH)2则被用作间隙填料来减少成本,云母,蛭石则作为功能填料来提高抗噪音能力,酚醛树脂,橡胶,改性漆酚醛树脂目前则被用作配方中的改性漆。

刹车要求摩擦材料具有更高更稳定的摩擦系数,更低的磨损率,低成本低污染等性质,为了实现这些要求人们做了许多关于原材料的筛选,摩擦公式最优化的研究。本文作者中的一员已经发起了组合摩擦材料的研究,与传统的原材料分类相比,组合方案根据抗抗磨擦性能将原材料分为了组I和组II,根据组I和组II的原材料组合后的抗磨擦能力可以将组II又分为组II-A与组II-B。例如将罚芳香组粘状物与钾钛酸盐,钙硅石,蛭石,BaSO4,熔渣纤维结合分为组II-A,因为这些组合拥有好的耐磨性。ZrSiO4,SiC,Sb2S3,Ca(OH)2,过氧化聚丙烯腈CuS,Cu2S,BN,B2O3,铜片与芳香脂的组合则被归为组II-B,因为它们的耐磨性较差。通过运用CFMR,组I与组II-A的原料被分为含研磨料和不含研磨料的两种无金属摩擦材料,这两组都展现出了不错的摩擦行为,但u值因不含研磨料而相对较差。

研磨料通常可以有效增加u值但也会降低生铁磁性。虽然ZrSiO4耐磨性较差,但能够增加u值,尤其是在高温下的u值,因此它通常和硬度7的Mohs一起作为摩擦材料的研磨剂,Jang和Kim研究了在配方中用ZrSiO4取代Sb2S3后对摩擦材料的影响,这篇文章研究了ZrSiO4对刹车摩擦材料摩擦行为的影响并结合了在摩擦行为过程中产生的摩擦层之间的联系。

实验部分

原材料

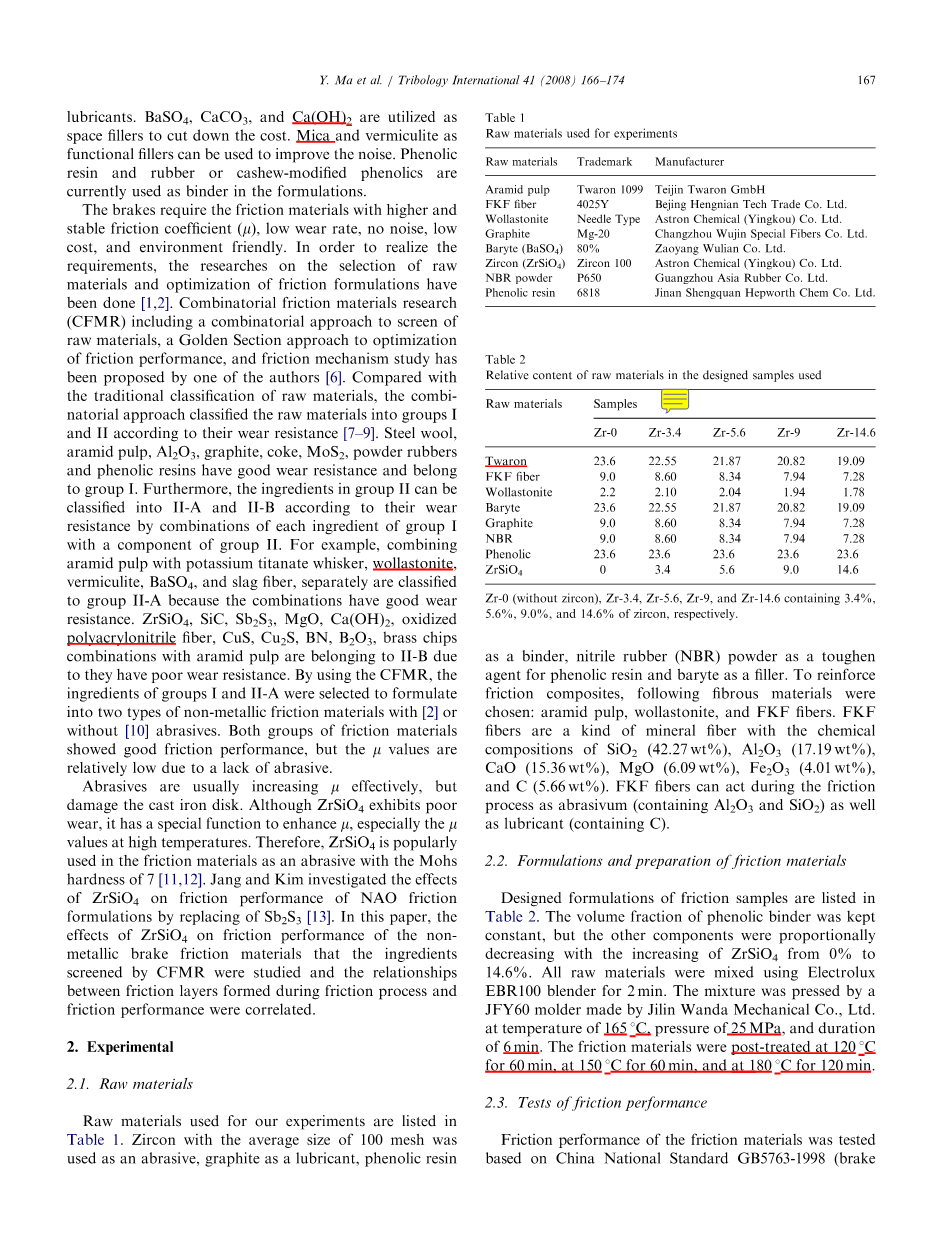

表1列举了本实验所运用到的原材料,平均一百目的锆石网被用作研磨剂,石墨被用作润滑剂,酚醛树脂被用作粘合剂,亚酸盐橡胶粉被用作填料的增强剂,为增强摩擦复合材料,采用了以下几种纤维材料:芳香族稠状物,钙硅石以及FKF纤维,FKF纤维是一种由许多化合物组成的矿物纤维,并可以在摩擦过程中起到研磨剂的作用

2.2摩擦材料的准备和配方

摩擦材料样本的配方见表2,酚醛粘合剂的用量控制较稳定,而另一种组分则随着ZrSiO4由0%曾加到14.6%而部分增加,所有的原材料都与EBR100混料混合两分钟,该混料在165℃的温度和25MPa下压模持续六分钟。摩擦材料在120℃,150℃下预处理60分钟,180℃下预处理120分钟。

2.3摩擦行为的测试

摩擦材料的摩擦行为测试以中国国家标准为基础,该标准是由一个JF151摩擦测试员在7.54m/s,0.98MPa的载荷,至于转子,我们采用了铁铸的转盘,固定片采用了2.5cmx2.5cmx0.6cm型号的摩擦复合材料样本。在加热过程中测得的摩擦系数和磨损率都是在转盘处于100,150,200,250,300以及350℃下旋转5000转后获取的。V是由计算得来,其中R是指样本中心与转盘中心的距离,n是指转盘旋转转数(=5000),A是指样本面积(=2.5cmx2.5cm),d1是样本实验前的平均厚度,d2是样本实验后的平均厚度fm是滑动摩擦力的平均值,在冷却过程中所测得的摩擦率是在0,150,200,250,300℃下转盘旋转5000转下测得的

2.4摩擦表面的评估

样本在摩擦测试后的摩擦表面利用电子显微镜,光学显微镜和X光衍射仪进行检测。SEM成像通过飞利浦电子扫描显微镜利用25kV电压下的亚电子和背散射电子获取。LM成像通过奥林普斯BX51利用反射光获取。XRD图案则是通过INEL粉末衍射仪利用PSD120测位仪获取。

- 结果和讨论

3.1.ZrSiO4对于摩擦性的影响

ZrSiO4对mu;f和mu;r的影响见图1,通过加入ZrSiO4,mu;f和mu;r值得到了提升,ZrSiO4当含量为0,测试温度处于350摄氏度时mu;f变低(=0.158),然而随着ZrSiO4的含量增加,摩擦材料的mu;f值增加

为了检测摩擦率mu;f和mu;r值,组成以及温度之间复杂且非线性的联系,以模糊综合估算方法为基础的计算公式如下

其中△mu;指摩擦稳定性,i=100,150,200,250或300℃,Ni是指在温度i之下的重量,N6是指在350℃下的重量,它可以通过Eq直接获取。在GB5763-1998标准允许下的某一特定温度下mu;f和mu;r的范围是:150℃下为0.25-0.65,0.25-0.70;200℃下0.25-0.70;250℃下0.25-0.70;300℃下0.25-0.70;350℃下0.20-0.70,如果mu;f和mu;r中任意一值超过该范围,△mu;<0,这就意味着该摩擦材料没有达到GB5763-1998标准故也不能用作摩托车的刹车片。摩擦测试的结果表明Zr-0样本的mu;f值(350℃)等于哦0.18,因此△mu;<0,在允许范围内△mu;的值越大说明摩擦稳定性越好。

ZrSiO4对于磨损性的影响见表2.Zr-0与Zr-3.4显示在一定的温度下它们的磨损率小于0,这可能是由于气体的释放或者摩擦材料的热传导。总之,对于两组分复合系统评估摩擦材料,的ZrSiO4对于磨损性起到负面的作用。含有ZrSiO4的摩擦材料的磨损率比不含ZrSiO4的要高。然而ZrSiO4会提高由气体释放或非金属摩擦材料的热传导导致的负摩擦率。当ZrSiO4的含量大于5.6vol%时,我们无法观察到负摩损率。

为了评估作为摩擦材料浓度和温度的功能非线性磨损,我们采用以下公式

其中MA是指综合磨损率,T指代温度,j=100,150,200,250,300和350℃.w(Tj)与S(Tj)是指磨损值和GB5763-1998标准所允许的最大磨损值,其中S(100℃)=0.50,S(150℃)=0.70,S(200℃)=1.00,S(250℃)=1.50,S(300℃)=2.50,S(350℃)=3.50,如果任一w(Tj)值<0或>1,MA>1,这就意味着该摩擦材料能用作刹车片,因此在0-1的范围内,MA值越小意味着综合磨损率越强。磨损测试结果显示Zr-0与Zr-3.4的w(Tj)值小于,Zr-14.6的w(Tj)值大于1.

摩擦稳定性和磨损结果评估见表3

Zr5.6和Zr9.0样本有较好的摩擦表现,尤其是Zr5.6有最大的△mu;值和居中的MA值以至于这是所有配方中最好的综合摩擦表现。

3.2对于摩擦表面以及摩擦层和摩擦表现之间关系的分析

对于摩擦层的描述是建立摩擦行为与摩擦材料组成之间联系的重要一点,摩擦层定性并定量地记录了刹车中的摩擦行为。通过分析摩擦层,我们可以得到关于摩擦材料组分在摩擦测试之后的行为,铸铁盘对摩擦复合材料的影响,以及温度的影响方面的信息。基于上述实情原始表面。利用XRD的方法,我们分别评估了比重高于5%的晶态和半晶态的复合材料。并研究了样本中锆石,钙硅石,碳,重晶石以及石英的相态,观察到了在摩擦表面形成了重晶石,铁屑,锆石以及层松动的地方,它们在后面的步骤中逐渐溶解。

3.2.1摩擦表面重晶的形成

在300℃或更高的温度下摩擦过程中产生了重晶,最为密集的重晶出现在样本Zr-0的表面(表3),这也通过XRD分析法得到了证实,该方法还得到了Zr-0样本在350℃下的衍射图案。完好的重晶颗粒层相对紧凑,并无明显损伤。我们推测形成的重晶与经处理的表面密度逐渐升高的颗粒密度。在摩擦过程中,当轻小的碎片脱离表面时,重的碎片就很容易填补留下的缺口。由于BaSO4密度较大,它的碎片更倾向去停留或渗透到摩擦表面更疏松的相或空洞中。作为重碎片填充机理的重晶形成是粉非金属摩擦材料的一个特殊行为。重晶碎片是由铸铁盘和含有BaSO4的非金属摩擦复合材料相互作用而产生的。因为铸铁的Mohs硬度BaSO4的更高,故重晶可以在其表面产生。奥斯特勒也观察到了重晶并且在他们的方案里,在含有更高硬度的石英的非金属摩擦材料中用了更多的BaSO4。BaSO4的作用是复杂的,它取决于BaSO4与其他原料的相互作用。由于重晶的形成,Zr-0样本表现出低磨损量,但ZrSiO4却也削弱了BaSO4的正面作用。

3.2.2有机材料的转化

譬如高分子粘合剂,橡胶的有机材料都是受热易氧化或碳化的,在摩擦过程温度高于200℃的情况下,无论有没有锆石都在摩擦材料的表面上观察到了碳相。作为额碳相形成的一个例子,我们选择了两个代表性的样本Zr-0与Zr-5.6以及它们的XRD图案,在图案里在以上提到的温度有一个明显的相位变化。

随着摩擦过程中温度的不断升高,晶态碳相的数量也逐渐增加,碳相对于mu;f的影响是很复杂的,尽管碳的mu;f值在低温下更低,摩擦复合材料的mu;f仍然逐渐升高直到到250℃达到最高值,碳相对Zr-0位于临界温度(250℃作用)的mu;f值的作用是明显的,在高温下(350℃),即使碳相出现,mu;f值依然再次下降。随着ZrSiO4含量的增加同样有明显的碳相含量下降出现,在高温(350℃)下ZrSiO4对mu;f值的增高起到了重要的作用。

3.2.3交替层

在摩擦过程后,利用光学显微镜观察交替层的部分样本,这些样本厚度随ZrSiO4含量的变化见表6,样本交替摩擦层厚度随着ZrSiO4含量的增加而增加,当不含ZrSiO4时样本的厚度几乎可忽略而样本Zr-14.6的交替层厚度高于3mm,层的形成可能是由于ZrSiO4良好的导热性。

3.2.4摩擦表面的铁片

平行于转盘旋转方向的凹槽有利于摩擦过程,在复合材料中铸铁盘与ZrSiO4的相互作用在摩擦表面留下铁痕。因为ZrSiO4的硬度要比铁盘的大,故铁来源于铁盘,并通过研磨剂置于铁盘表面。奥斯特勒和奥斯梅尔提出了一个用于解散这种颗粒运动机理的模型。铸铁碎片的形成是由类摩擦材料中似于碳化硅,氧化铝,锆石这样坚硬的颗粒物导致的。

3.2.5锆石宽松地带

摩擦对摩擦复合材料的影响可以分为两面,促进摩擦表面相变以及损害摩擦表面。摩擦过程中ZrSiO4颗粒从摩擦表面除去后留下了缺口。对比摩擦性能稳定的Zr-5.6样本表面与摩擦性能最不稳定的Zr-14.6,我们发现Zr-14.6的表面粗糙度要明显高于Zr-5.6。随着ZrSiO4的增加,缺口的数量也逐渐增加。在300℃的温度下,酚醛树脂分解而无法将各组分有效粘结,尤其是相对大而平整的ZrSiO4颗粒。这就是除去ZrSiO4后在表面留下缺口的原因所在。ZrSiO4颗粒松动现象与XRD分析所显示的一致,对比样含有9%锆石与含有14.6%锆石样本摩擦表面的X射线衍射图谱,我们发现样本Zr-14.6衍射密度的提升。

3.3配方,摩擦表面,摩擦行为之间的关系

表4总结了配方,摩擦表面,摩擦行为之间的关系,显然配方中的原料影响着摩擦行为,摩擦行为随着配方的改变而变化,摩擦过程中产生的摩擦层是讨论摩擦行为与配方关系的桥梁。然而在研究中,我们发现如果样本成分与Zr-5.6样本表面相似,那么就可以得到稳定的mu;值。ZrSiO4对影响摩擦层起到了重要的作用。若没有ZrSiO4,则会有重晶石与碳相产生。随着ZrSiO4含量的逐渐增加,重晶逐渐消失,并出现了ZrSiO4空缺,铁痕,交替层。这种转换大概占到ZrSiO4的5vol%。

- 结论

ZrSiO4对摩擦行为的影响综上,ZrSiO4作为研磨料对提高mu;值起到了重要的作用,但却降低了磨损率。ZrSiO4可以提高非金属摩擦材料的负摩擦率。从摩擦稳定性和磨损的研究结果中可以看出Zr-5.6与Zr-9.0的配方是有效的,但最佳的还是有较稳定摩擦系数的Zr-5.6。分析测试样本的摩擦表面,我们查到了重晶,碳相,交替层,铁痕,锆石疏松区域。重晶发现与300℃深圳更高的温度下并降低了mu;值。但ZrSiO4的加入使得重晶从摩擦表面消失。有机材料向碳的转变发生在大约200℃时,最大碳含量出现在250℃,随着ZrSiO4含量的增加原始复合材料中碳化部分逐渐减少,碳相对mu;值的影响取决于温度。在样本Zr-0部分的摩擦表面厚度微薄,而最厚的交替层出现在样本Zr-14.6中,铁痕和锆石疏松区域都随着ZrSiO4的增

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151465],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料