英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

第八章

微晶玻璃的显微结构优化

8.1陶瓷微结构

陶瓷的微观结构是影响陶瓷其他性能和应用指标的最重要的特性。其微观结构可能是形成陶瓷最有价值的各项性能的主因。微晶玻璃的显微结构是由一个网状连接的相或相分散在一个玻璃状矩阵(玻璃相)组成。有时也在晶界中包含一些非常小的微孔如图8.1所示。

讨论微晶玻璃微观结构时应考虑几个结构和形态要素。组成微晶玻璃显微结构的晶粒作为其主晶相或相。晶粒间的边界代表着分离的两个晶粒晶格方向从一个晶粒转变为另一个晶粒的晶界。而相间的边界,则代表着不同的化学组分颗粒之间的边界。

主晶相颗粒的形态特征通过描述其形状,大小,以及颗粒分散在玻璃基质中的分布状况来表征,这反过来又控制其性能。例如可以通过优化微观结构使其获得所需的机械性能,化学电阻,显微硬度和光学特性。最理想的显微结构通常被描述为具有细密纹理的主晶相和近乎相同的晶粒尺寸、均匀且细小的晶粒尺寸分布以及不同种类颗粒在玻璃基质中随机分布的相。

图8.1 显微结构下在透辉石微晶玻璃晶界之间的微孔

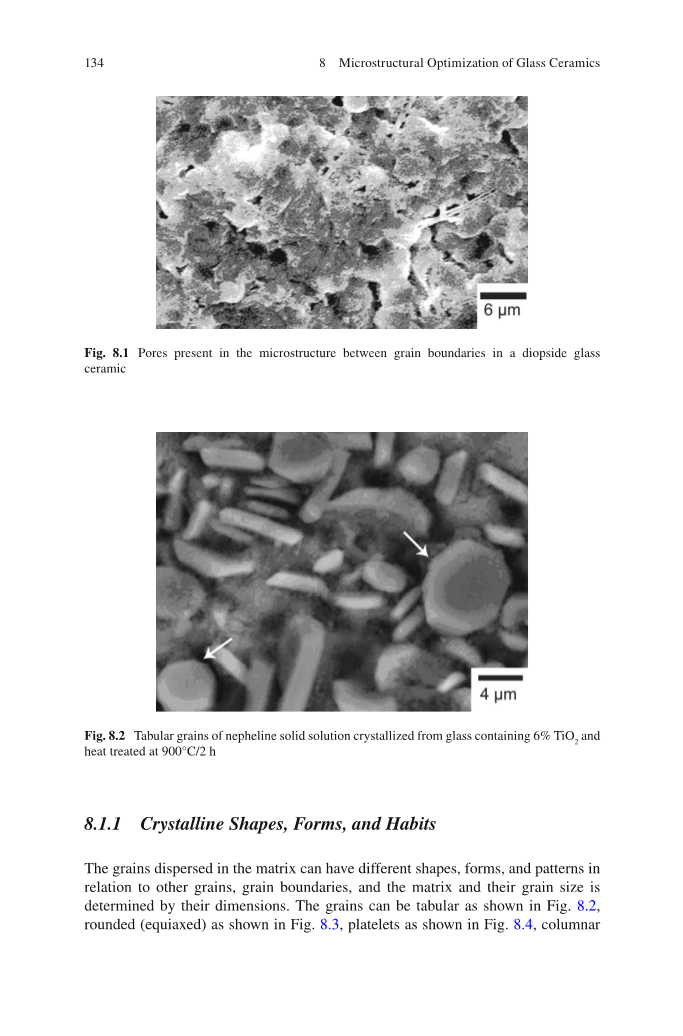

图8.2 霞石固溶体表晶结晶玻璃含 6%TiO2 、热处理900°C / 2小时

8.1.1晶体的形状,组成和性状

分散在基质中的晶粒可以在其它晶粒、晶界和基质上有不同的形状、组成和方式,其晶粒尺寸是由它们的尺寸决定的。晶粒可以被表示为如图8.2所示;圆状(等轴)如图8.3所示;血小板状如图8.4所示; 柱状自形晶如图8.5;针状(针尖状)、板条状如图8.6,针状如图8.7。

图8.3扫描电镜下晶界微孔(箭头1、2)和等轴晶圆透辉石颗粒(箭头3、4)

图8.4血小板状云母颗粒

非对称尺寸晶粒按其纵横比的描述,其定义为最长最短尺寸的晶粒尺寸比。血小板状晶粒是具有直边界、尺寸小于10mu;m的晶粒。板状表示平板状晶粒其尺寸可以通过纵横比来表示。柱状晶粒由单向晶粒生长形成。晶粒也可以也可以分为自形、半自形或他形以表明其表面平整度。

为对微晶玻璃的微观结构进行很好的表征,可以通过以下几个参数,包括晶粒形貌,晶粒尺寸和分布,晶粒边界以及相关的孔隙形态等。不同结构和形态因素之间的关系,表征了微晶玻璃微观结构。

图8.7针状颗粒白榴石微晶玻璃

8.2微晶玻璃微结构的发展

微晶玻璃在牙科上的应用,起始点可能是一个玻璃或微晶玻璃以一个块的形式进行计算机辅助设计与制造、一个热压制的小球或一份烧结过的粉末。用于计算机辅助设计与制造的块可能完全结晶或部分结晶,一旦形状被加工其最终结晶燃烧循环也将完成。用于热压的颗粒一般都是完全结晶的,重要的是,材料需具有良好的流动特性,能够填充模具。在陶瓷粉体的情况下,通常称为料,材料可以是玻璃,如长石、或微晶玻璃,例如,白榴石增强长石,这取决于它的应用。

玻璃粉末致密化烧结机制是指阳离子通过黏性液相烧结(粘性相烧结)。虽然矿物相发生晶化与阳离子的致密化过程在时间上可能相同,但一般认为粉末已经完全晶化。作为普遍认同的生产微晶玻璃的路线,其关键是控制好成核,结晶,和晶粒生长的过程,这样才能制成微晶玻璃。微观结构的控制依赖于化学成分、矿化剂、热处理时间表。如果不进行上述参数的过程控制,则可能会出现局部或异常的晶粒生长。这种异常的晶体生长可能导致开裂以及强度下降。最重要的问题之一是为结晶选择合适的矿化剂以及调整加热、冷却速率。此外,玻璃粉原料的性质如细度和均匀性对其微观结构影响颇大,而且微孔是开放的还是封闭的对其影响也很显著。

8.3结构调整

微晶玻璃的真正优点是在通过精心控制的加工条件下,除了无法得到合适的晶粒尺寸分布以外,它可以拥有一个相当精细的晶粒组织,并能在玻璃基质中获得优异的均匀性。按玻璃的成分、原材料、熔融、铸造等方法一旦使玻璃成型,微晶玻璃的显微结构就成了一个退火步骤、成核、结晶过程的函数。因此,为控制微晶玻璃的性能,有目的调整以及每个过程的详尽研究是必不可少的。

要达到制备均匀微晶玻璃微结构的条件并不容易。因此,玻璃制备的第一步是确定如何能够很好的对玻璃进行退火处理以达到制备出网状玻璃结晶。为达到此目的利用差热分析和热膨胀数据能尽可能确定其最好的退火温度。不适当的退火会导致制备的玻璃出现一些问题,进一步必然会影响到玻璃陶瓷。

一个退火不合格的玻璃将包含非常高的内部残余应力,这将使它很难切割和处理成型。同样,它极有可能在切割中出现广泛的裂纹。此外,热膨胀阶段过程将偏离于最佳退火玻璃中的状态。

另一个步骤是调整和选择最佳的热处理时间表,以采用适当的成核过程、实现结晶过程的可控性,而不会造成产品变形。最合适的热处理制度可以通过差热分析和热膨胀曲线从转变温度,转变范围,软化温度等方面来确定。

另一个步骤是确定最佳的加热速率和最佳的冷却速度以制备出均匀细小的微晶玻璃。在这种情况下,最重要的因素是给核化过程选择一个合适的热处理速率使其达到足够低的晶化温度以让其正常结晶而不畸变。实际的加热速率会根据晶体相的性质不同而不同。在优化结构调整的严格条件下,微晶玻璃的平均晶粒尺寸可控制到亚微米级、晶体尺寸可控制在20–50 nm的范围内,与通过采用化学溶胶凝胶技术制得的纳米陶瓷的晶粒尺寸相当。

微晶玻璃中晶体的随机取向是由于无应力处可致晶体对齐的条件下玻璃沉淀所形成的一种晶体方式造成的。均匀细小的氟金云母微晶玻璃如图8.8、8.9所示。

图8.8细碎云母微晶玻璃典型微结构

图8.9细碎氟金云母微晶玻璃典型微结构

8.4 beta;-锂辉石/氟金云母系统

一个有趣的例子是beta;-锂辉石—氟金云母系统微晶玻璃的发展。其除含大量的镁橄榄石为次生矿物相外,由氟金云母构成主要的矿物相结合beta;-锂辉石的固溶体构成。氟金云母晶粒均匀随机分布在玻璃基质中。beta;-锂辉石相在含有10~30%的相当数量的锂辉石系统中产生。其由各种氧化物如MgO,、MgF2 、B2O3组成。这些物质确保了含beta;-锂辉石氟金云母相的形成。P2O5和B2O3可以并入残余玻璃基质降低熔融温度和改变系数热膨胀。这揭露了晶体生长是叠加在一个相分离的玻璃之上。相分离对成核和晶体生长速率起着影响作用。片状云母片被分为约1–2 mu;m直径的集群,其周围生长的相分离的液滴被认为先于云母生长。通常可以制得均匀、以及精细控制和细碎均匀的氟金云母微晶。

扫描电镜照片(图8.10所示)清晰地描绘了呈现出大板状和片状颗粒的氟金云母晶体以及beta;-锂辉石固溶体。beta;-锂辉石是种具有极细粒度直径小于1mu;m的颗粒,很难在视觉上区分辨识。不过通过XRD以及DTA分析可以证明确实含有beta;-锂辉石固溶体。

由于beta;-锂辉石固溶体的存在其热膨胀系数被降低到31~36times;10minus;7 /°C的范围内,这使得微晶玻璃具有优良的耐热疲劳性。从所设计的包含30%锂辉石系统来看,为了使热膨胀系数小于40times;10-7 /°C,beta;-锂辉石固溶体在总的结晶体中的含量应该不低于25%左右。因此,与热膨胀系数为90times;10minus;7 /°C.氟金云母相比,氟金云母晶体加上相对高比例的细粒度的beta;-锂辉石固溶体连锁体系可以将热膨胀系数降低到35times;10minus;7 /°C以下。

氟金云母晶体的结晶使微晶玻璃可加工并可用于计算机辅助设计技术。不幸的是根据其数量生长以及在玻璃基质中的分布情况beta;-锂辉石也会趋于硬化从而损害其可加工性。在含有60%beta;-锂辉石晶体体系中,虽然材料表现出负的热膨胀系数(minus;27times;10minus;7 /°C)但由于其过快的硬化导致其可加工性受损严重。因此,随着beta;-锂辉石固溶体的增加其硬化过程也急剧加快这时微晶玻璃的可加工性将不作考虑,这一点在含有60%锂辉石系统在烧结至950°C的条件下得以证实。

在确保氟金云母浓度最高且其粒度小于5 mu;m的条件下,其具有最好的机械加工性能。然而,实际情况下并不能确保其膨胀过程稳定减缓或硬度值的进一步提升。

图8.10含10%锂辉石烧制到950℃下氟金云母—beta;-锂辉石晶体体系微晶玻璃

通常用于beta;-锂辉石固溶体晶体的成核剂如二氧化钛、二氧化锆及其混合物,在上述体系中是无需添加的。这种成核剂的存在很可能会促进其他杂质相的形成。与此相反,B2O3的加入对氟金云母的微晶玻璃结晶起着重要作用并能使其具有良好的机械加工性能。熔体中的氟损失会对结晶造成很大影响,并应保持在低于20%熔融温度的情况下进行。在相当低的熔融温度下熔体中的氟化物就会挥发。

晶体的生长速率取决于热处理制度。因此,在温度略高于过渡区时,晶体生长相当缓慢,玻璃体易变形。当然在温度高于过渡区时,微晶玻璃的加热速率也不能过快这样不能提供充足的时间供晶粒生长。维持在10°C /分钟或更高一点的加热速率的情况就很好。优先采用两步法进行结晶热处理,这将最大限度地减少变形的可能性,因为大量的核能确保更快速、均匀的后续结晶。一种可采用的热处理方法是成核阶段保持在650℃/3h,之后晶化温度在900~1050℃之间,以确保均匀结晶。

理想结晶是将微晶玻璃暴露在处于结晶范围的温度下例如将熔体急冷到室温。因此,相分离的发生和成核过程让其在高于结晶范围的温度下进行对结晶过程是至关重要的。

通常在20~700°C温度范围内,微晶玻璃体表现出的平均热膨胀系数小于40times;10minus;7 /°C。基于分别含10%、30%、60%的锂辉石物质的试样1、2、3的热膨胀系数值如图8.11中所示。试样1、2、3转变温度分别为510°C、510°C、460°C,软化点分别是550°C、550°C、520°C,膨胀系数分别为36.21times;10minus;7 /°C、31.03times;10minus;7 /°C、27.60times;10minus;7 /°C。基于10%和30%锂辉石-云母体系的热膨胀过程具有明显的相似性。其表现出了极其相似的膨胀特性。

图8.11 不同含量锂辉石-云母微晶玻璃体系的热膨胀曲线。10%锂辉石–云母;30%锂辉石–云母;60%锂辉石–云母。

在通过热处理失水过程中,K2O和Na2O能促进细云母晶体的形成并能提高其化学稳定性。其化学耐久性取决于微晶玻璃中残留玻璃的量。随着残留的玻璃量的减少,化学耐久性大大提高。特别是加入K20能显著提高其化学耐久性。

8.5白榴石–氟金云母微晶玻璃

另一个例子是一个低熔融温度牙科用白榴石–氟金云母微晶玻璃体系的优化。白榴石通过表面结晶机理进行结晶,而氟金云母云母可能依据表面结晶机理也可能依据体积结晶机理进行结晶。白榴石–氟金云母微晶玻璃作铬镍钼合金涂层在 800℃至900℃一个较低的熔化温度下短短2分钟内实现成型方法的优化发展是一个很有难度的课题。虽然白榴石微晶玻璃作为金属修复体占了全球固定修复体的大约80%,但其机械强度较差(50–60 MPa),而且碎裂或表层分层的存在降低了其实际生存率。为了解决这个问题,我们需要优化其微观结构,以尽量保存其具有较好的机械,热,化学性质。

图8.12 白榴石-氟金云母微晶玻璃差热分析图

图8.13 单相四方白榴石XRD图;T表示四方白榴石

通过差热分析图8.12中的分析结果让四方白榴石与片状云母连锁体系同时结晶以优化其显微结构。四方白榴和片状云母的结晶温度分别确定在615℃和760℃,其成型温度估计在870℃并保温2分钟。

优化后,差热分析结果和化学成分调整、XRD物相分析图如下图8.13、8.14所示。

通过片状云母结合四方白榴石群同时结晶已制备出低温熔态白榴石–氟金云母微晶玻璃,其具有足够的强度(90–110 MPa)和良好的热相容性。晶粒尺寸小于2mu;m均匀的四方白榴石群如图8.15所示。均匀分散的片状氟金云母与四方白榴石晶粒同时结晶成功优化后的显微结构如图8.16所示。片状云母晶体结晶增强了白榴石微晶玻璃。

图8.14 白榴石–氟金云母微晶玻璃XRD图;T表示四方白榴石,P表示氟金云母

图8.15 SEM下低融白榴石微晶玻璃均匀的四方白榴石群

热膨胀系数被优化到14.0plusmn;0.5times;10minus;6 /°C,相变温度为525°C,软化温度为640°C,这与镍钼合金铬涂层相符合。显微硬度和化学溶解度分别为450plusmn;20 HV和30plusmn;10 mg/cm2,分别于天然牙的特性类似。具有良好均匀性的显微组织的白榴石–氟金云母微晶玻璃已可制备,其机械强度方面也有显著提升。

图8.16 在850%成型温度下保温2分钟的低融白榴石–氟金云母微晶玻璃的SEM、XRD和DTA图

图8.17 呈立方白榴石和云母微晶玻璃的XRD图

另一方面,有一种同时结晶立方白榴石和氟金云母的可能性,如图8.17 XRD图;如图8.18 SEM图。虽然立方白榴石的结晶提高了机械性能,但其同时也提高了转变温度和晶化温度,导致所产生的微晶玻璃不再是低熔点材料。

图8.18 SEM下白榴石–氟金云母微晶玻璃,成熟温度950°C/ 保温 1小时

8.6 氟硅碱钙石牙科微晶玻璃

基于链状硅酸盐微晶玻璃,如硅辉石(MgSiO3)、钾氟钠闪透石(KNaCaMg5 Si8·O22F)以及氟硅碱钙石(K2Na4Ca<su

剩余内容已隐藏,支付完成后下载完整资料</su

资料编号:[151054],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料