英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

基于催化裂化装置吸收稳定系统的严格动态模拟与优化

摘要:本文探讨了基于流化催化裂化装置的吸收稳定系统的严格动态模拟与优化,并对一种新的压力控制方案进行了研究,以期为流程操作提供更稳定,更安全的操作条件。

- 说明

为了确保化工厂的操作安全,提高经济效益以及使与工厂运转相关的操作处于良好的状态,理解该工厂的动态行为是至关重要的。通过严格的动态模拟其过程的操作性,可以得到控制性能和保证工厂安全。严格的动态模拟不需要车间识别并且不影响日常生产。因此,它得到了越来越广泛的应用。

流化催化裂化装置是世界上精炼厂中最为重要的装置之一。作为流化催化裂化单元的一部分,吸收稳定系统包括四个塔器,它们分别是吸收塔、解吸塔、再吸收塔及稳定塔。由于吸收稳定系统包含着四股大流率的物流循环,这使得不同过程的工艺参数之间的影响非常剧烈。因此,对该系统进行透彻的研究以期得到更为深刻广泛的理解是很有必要的。只有这样才能做出一个合理的设计。

现存的吸收稳定系统如图1所示。由于研究的对象不包含稳定塔,所以对其进行了省略。对吸收稳定系统,来自主分馏塔顶部的馏分油和富气是其进料。吸收塔底部的液相物流和解吸塔顶部的解吸气经返回并与富气混合后,进入平衡罐。压力控制PC1置于再吸收塔的顶部,减压阀置于吸收塔的顶部。

压力控制PC1通过保持再吸收塔压力不变,间接地控制着吸收塔和平衡罐压力的稳定。如果平衡罐或者吸收塔中的压力增加,再吸收塔中的压力相应的上升,压力控制PC1会增加气体的放空速率以维持压力稳定。

吸收塔用于分离C2和C3组分并且其分离效果对于系统的经济性非常重要。从控制理论的角度来看,再吸收塔中的压力变化会进一步恶化在吸收塔中的分离效果。因此,对于吸收塔而言,压力控制PC1是一个延迟的、控制效果不强的控制方法。

- 动态特性研究

对于将压力调节器置于再吸收塔的顶部这一正在被探索的新方案将取代位于吸收塔顶部的压力调节器。严格的动态模拟将分别演示现有的工艺流程以及新的工艺方案。

2.1仿真模型

对于被开发研究的系统,首要的是建立稳态的仿真模型并运行模拟,从而得到稳定的、能对动态模拟做出初步估计的静态模拟结果。之后,Aspen 动态模拟将被用于建立动态模型,形成控制方案。

2.2稳定性比较

到目前为止,如动态模拟所关注的:当系统在稳定运行过程中,突然受到一个扰动,系统将会需要一段时间才能达到一个新的稳定的状态。假定在19:11,将一个小的扰动分别作用于两种工艺方案,这个扰动将解吸塔的再沸器负荷从17.466GJ/hr降低到17.266GJ/hr。对于这两种流程方案,扰动分别使解吸塔塔底温度降低了近1℃。在干气中,当检测到C3的质量流率变化到少于0.1kg/hr时,证明系统达到新的稳定状态。系统从扰动开始到达到新的稳定状态所需的时间即过渡时间分别是3.11小时和4.9小时。作为积分的结果,对于新的流程方案而言,吸收塔的压力维持不变;对于现有的流程方案,在相同的操作条件下,吸收塔的压力减少了0.148bar。两种流程方案下吸收塔的压力波动分别列于表2和表3中。从动态模拟的结果中可以得出如下结论:新的流程方案抑制着吸收塔压力的波动,并且使系统达到新的稳定状态所用的时间比旧有的流程方案快1.79小时。对于新的控制工艺方案,干气中净C3质量流率比起现有的工艺控制方案少11.03kg/hr。这证明了相对于再吸收塔,吸收塔塔顶压力对干气中C3质量流率有更大的影响。因此,控制吸收塔压力显得更为重要。

图4示出了现有方案流程中干气中的丙烯,丁烷和异丁烷组分质量流率的波动情况。由图可知,在4.9小时以内,丙烯的质量流率减少了104.22kg/hr,但对于丁烷和异丁烷这两种组分而言,其质量流率几乎没有发生变化。解释这一现象的原因是:丙烯的质量流率对于解吸塔再沸器温度变化更为敏感。正如我们所知,干气中C3组分的质量流率越小,则C3组分的回收率越高。因此,可以通过动态模拟来确定适当的工作条件。

通过以上的动态分析可以得到如下几点结论:

- 在新的流程方案中,当吸收塔受到扰动时,其塔压可以维持不变,这对于正常操作尤为重要。

- 如果工艺参数出现一些扰动,新的流程方案将会使操作系统很快地达到一个新的稳定状态,波动也相对较小。

2.3安全性分析

温度超过100℃的富气在进入平衡罐之前应该冷却到40℃左右。如果冷却水供水系统出现意外故障,预冷却器则会停止工作。如果是这样,在平衡罐中,高温富气将会蒸发更多的液体进入气相中,这会导致吸收塔中的压力显著增加,如果压力超过一定压力,安全阀则会自动开启以保护塔体。

假定启动安全阀的压力值设定在13.5bar,假定持续时间为3分钟的供水故障扰动。

对于现有的流程方案,吸收塔顶部压力在3分钟内达到了12.82bar,此后,供水恢复,但是塔顶压力在接下来的1.8分钟内却保持着上升趋势并且达到了13.38bar的峰值,这一值非常接近启动安全阀的压力值并很有可能开启安全阀门释放蒸汽,降低压力。图5示出了压力随时间变化趋势。

对于新的流程方案,吸收塔的压力随着供水的恢复立即下降;如图6所示,压力的最大值为11.37bar。很明显,对于由供水故障而造成的扰动,新的流程方案有着更好的控制效果。

-

结论

- 对于吸收稳定系统,建立了一种可以用于检测过程的可操作性,控制方案和确保工厂安全的严格动态模拟模型。

- 通过对吸收稳定系统的动态模拟,提出了一种新的压力控制方案。此方案可以通过对干扰的快速反应来维持吸收塔压力更加稳定。

- 对于吸收稳定系统来说,控制吸收塔压力稳定是极其重要的。对于吸收稳定系统而言,在受到干扰的情况下,新的流程方案可以更快的达到新的稳定状态,并且波动相对较小。另外,新的控制方案可以使干气中C3的组分的含量在较低的水平。因而,新的控制方案有着更好的经济效益。

- 当出现冷却水供水骤停这种故障干扰时,在新的控制方案下,系统的波动相对变小。因此,单元操作的安全也得到了保证。

基于催化裂化装置稳定吸收系统过程模拟的设计与优化

摘要:此文献利用基本的工业数据,对催化裂化装置中的主分馏塔和与之相联系的吸

收稳定系统进行了系统的模拟。通过分析,在对富气进行冷却之前,先让其通过一列管式换热器进行热交换,从而充分利用压缩富气热量,以达到改善工艺流程的目的。为了减少干气中液化石油气的损失,提出了一种可产生冷量的压缩膨胀制冷循环工艺用以取代吸收塔中段回流所需的冷却水。相比于常规方案,此新工艺可使能量消耗和干气中C3组分分别减少17.18%和7.16%,与此同时,可使液化石油气的产量提高0.14%。

介绍:在未来的一段时间内,伴随着轻质油需求的稳步增长,原油资源将会变得更加稀缺,价格也会更加昂贵。特别是在具有成本效益的能量管理大环境下,原油的深加工已经不单涉及经济因素的考量,而且也是保护生态环境的需要。近几十年来,催化裂化装置单元作为最重要的原油深加工手段,已经经历了前所未有的增长。催化裂化重整工艺流程包括主分馏系统,吸收稳定系统,干气和液化石油气脱硫系统和气体分馏系统。主分馏系统的作用是处理来自催化反应器的高温过热反应蒸汽,将其分离成潮湿气体,石脑油,轻瓦斯油,重循环油和油浆。吸收稳定系统将潮湿气体,石脑油分离成干气,液化石油气和汽油。

催化重整系统所需热量全部来自于反应重整单元,其中大部分热量消耗与吸收稳定系统。因此,减小能量需求,并提高系统中单元的能量利用效率就显得尤为重要。现有的吸收稳定系统通常采用双股进料的方式:富气经冷却后进入闪蒸器冷凝,解吸塔进料中的一小部分冷物流从解吸塔顶部进入塔内,剩余的大部分物流与来自于稳定塔底部的热稳定汽油进行热交换后,从解吸塔塔体中部进入塔内。这种工艺安排目的在于回收稳定汽油的热量,并减少解吸塔再沸器的热负荷。

通过对该流程的分析,我们发现,富气冷却器中存有的大部分被先行冷却的冷凝液在进入解吸塔中部之前还要被进行再次加热。为了避免由于多次加热和多次冷却所造成的热量损失及冷量损失,在富气冷却器之前加入一个直接接触换热的换热塔。在换热塔中,热富气和解吸塔顶部的蒸气解吸气从底部进入塔内,与来自于吸收塔底部的冷的吸收油接触进行换热。为了检查和核实新工艺的节能效果,我们对催化裂化装置系统现有的流程以及改进的之后的新工艺进行了从主分馏系统到吸收稳定系统的过程模拟。

基于原有的催化裂化装置整流系统的流程模拟

在工艺流程中,主分馏系统提供整个流程的进料,回收来自于吸收稳定系统的返回物流及为整个系统操作提供能量。由于其在反应-再生系统及随后的工艺流程中的重要地位,所以在模拟过程中,应该包括对主分馏塔的模拟。在下面的工作中,我们将采用年处理量0.5Mt的催化裂化装置主分馏系统和吸收稳定系统的相关现场运行数据,依据现有的流程对其进行物理建模和数值模拟,然后在此基础之上,模拟新的改进的方案流程以期得到达到要求的数据,然后将所得的数据进行对比分析。

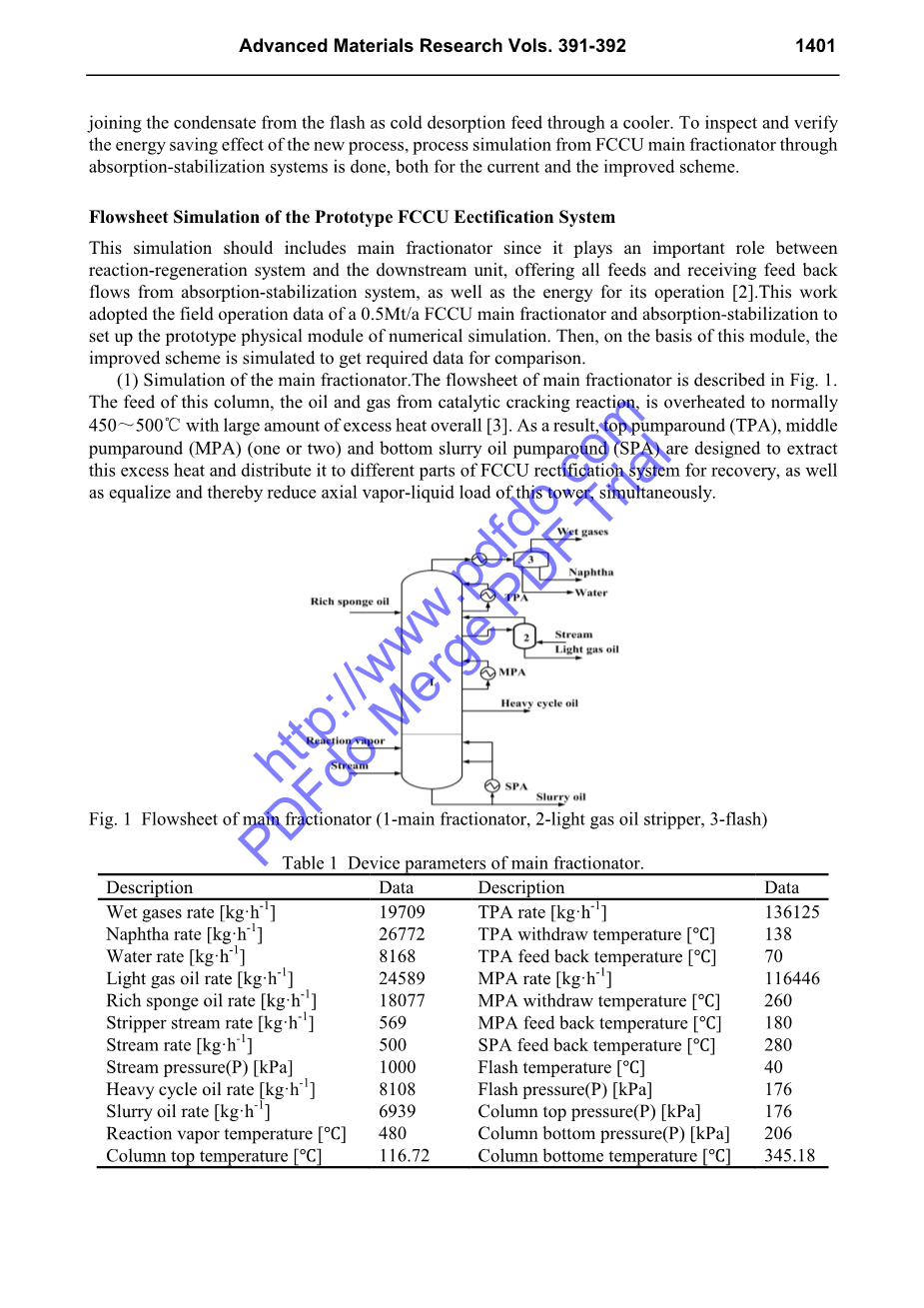

(1)主分馏系统建模模拟。如图1所示为主分馏系统的工艺流程。作为主分馏系统的进料物流,由催化裂解反应生成的温度处于450℃到500℃之间的过热石油及石油气通常携带着大量的多余的热量。为了吸收这些多余的高品质热量,将其分配到催化裂化重整系统的不同部位进行回收,使热量在系统达到较为均衡的分配并减少轴向气液负载,我们设计了主分馏塔顶端循环回流,中段循环回流及底部油浆循环回流来满足工艺设计要求。

主要设备参数如表1所示。通过查阅已刊发的文献,选取Peng-Robinson的状态方程作为系统模拟的热力学方法。在表2的恩氏蒸馏数据中,95%的石脑油与5%的轻质油之间的温差为32℃,95%的轻质油与5%的重回收油之间的温差为11℃,这两个指标都充分地说明了分离效果。

(2)吸收稳定系统建模模拟。吸收稳定系统包括吸收塔,解吸塔,再吸收塔以及稳定塔。对于解吸塔进料方式,有热进料,冷进料和冷热双股进料三种。对于冷热双股进料而言,一部分冷物流从解吸塔顶部进入,另一部分在被来自于稳定塔的稳定汽油加热后,从解吸塔中部通入塔内。从在过去的20年里,由于冷热双股进料具有节约能耗的优点,因而被广泛应用。表3列出了吸收稳定系统的质量指标要求及模拟运行结果。

改进的直接热交换方案

为了优化图2中现有的工艺流程,在本篇文章的介绍部分提出了一种将直接接触换热的换热塔置于冷却器和闪蒸罐之前的新工艺方案。如图3所示,图中虚线所示的工艺路线及区域为改进的新的工艺流程。

压缩富气与解吸塔解吸气从热交换塔塔底进入,与从塔顶逆流而下的吸收塔富吸收油逆流接触进行换热。通过先前的试验探究,在物流流过一系列的理论板接触换热之后,换热塔塔顶蒸汽被冷却到65℃,底部塔釜液体被加热到85℃,随后,塔顶蒸汽进入闪蒸罐继续冷却至40℃,所得冷凝液作为解吸塔部分冷进料,与来自热交换塔底的部分冷却之后的物料一起进入解吸塔,剩余部分热物料则作为解吸塔的热进料直接从塔体中部通入。

模拟结果如表4所示。对比之前工艺流程的模拟结果可见:压缩富气冷却所需的冷负荷下降了很多,能量消耗减少了18.02%。然而,新的工艺方案使得干气中C3组分的含量增加了2.2406个百分点,与此同时,液化石油气的产量也有所减少。这些不足之处将预示着进一步的改进。

进一步改进的带有压缩制冷循环工艺的流程方案

为了改进上述工艺流程中的缺陷,我们对能提高液化石油气产量的几种已报道的可行的方法进行了模拟试验和对比分析。其中包括:通过改变循环回流冷却液的液流速率和回流温度来加强吸收塔循环回流过程中热量的提取;增加吸收塔补充吸收剂的液流速率以及减小吸收塔的进料温度。这四种方法对干气中C3含量和液化石油气产量的影响列于表5中。

通过对比分析发现,改进直接接触换热流程缺陷最好的方法是降低吸收塔循环回流的回流液温度。然而,这种方法要求吸收塔循环回流的回流液温度低至20℃,对于这一工艺指标,有些地区特别是在热带和亚热带地区的工厂,是无法用冷却水达到工艺要求的。这意味着要额外换用另一种工艺介质,这一做法对于大多数工厂而言是不可行的。当冷却单元从流程中去掉之后,所有内部单元流充分地证明了干气用作冷却介质的效用,而在普通炼油厂,干气经脱硫后,通常被送至火炬塔和焚烧炉进行燃烧,该流程方案为干气压缩-膨胀制冷循环工艺。

如图4所示,在起步阶段,为了使产物干气和循环干气能携带足够的冷量并且达到一定的浓度,需先经过一段时间累积到一定的速率。然后进入膨胀机产生100kPa和-21.55℃的冷气,之后该冷气将作为吸收塔循环回流的冷剂与循环回流液进行换热,当其被换热到13.82摄氏度时,通入压缩机进行压缩,所得压缩气用冷却水冷却至常态。此后,一部分干气将被用作产品送走,剩余的部分则作为冷源继续留在系统中循环。

从表6中可以发现,系统总的能量消耗和干气中C3的含量分别减少了17.18%和7.16%,与此同时,液化石油气的产量增加了0.41%。

结论

直接接触热交换和干气压缩-膨胀制冷循环新方案的意义在于:它改进中国现有的大多数催化裂化厂中因流程安排不合理所导致的能量损失。由于反复的冷却和加热物流及因冷却水的高温而减少液化石油气产量,这些都造成了炼油厂不必要的能量损失,特别是对于那些位于热带和亚热带的工厂而言,这种问题更加突出。引起能量损失的原因被一直归因于一系列解吸塔和吸收塔之间的操作。比如,除非有种特定的冷源可以降低解吸塔顶部温度和汲取掉吸收塔热循环回流的热量,否则在解吸塔塔釜,过度解吸虽是一个控制C2组分处于较低浓度的操作,但这种操作会导致解吸塔解吸和吸收塔吸收效果变差,从而增加这两个塔工作负荷。如果存在一种可用的冷物流来增加液化石油气和丙烯的产量而不增加公用工程的负荷,那通过压缩,冷

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154202],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料