英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

搅拌摩擦处理对铸造镁合金组织和力学性能的影响

T.A. FREENEY and R.S. MISHRA

【摘要】:单道次搅拌摩擦加工(FSP)是用来增加铸造镁锌锆稀土(RE)合金的力学性能,电子21。在加工过程中,通过强烈的塑性变形和热输入的控制,获得了一个细晶粒尺寸。对工艺和热处理对机械和微观结构性能的影响进行评价。在200 C时, 16小时的时效处理导致FSP材料产生0.2 %为275 MPa的极限应力,比铸造 T6状态有61 %的提高。

关键词:矿物、金属、材料协会

一、引言

最近,为了降低油耗和排放水平,人们对于金属镁在例如飞机和汽车这些重量很关键的领域的应用产生一个新的兴趣。目前镁大多数被应用在压铸汽车行业上,在上世纪90年代,镁在汽车总重量比例上增加了一倍以上。研究表明,在汽车上应用铸造镁成分可使每辆汽车重量减少100公斤。在航空工业中,重量节省的成本是在汽车行业中的100至1000倍,阻止镁合金零部件更为广泛应用的主要因素是镁的强度低、塑性差。

图1 FSP示意图。

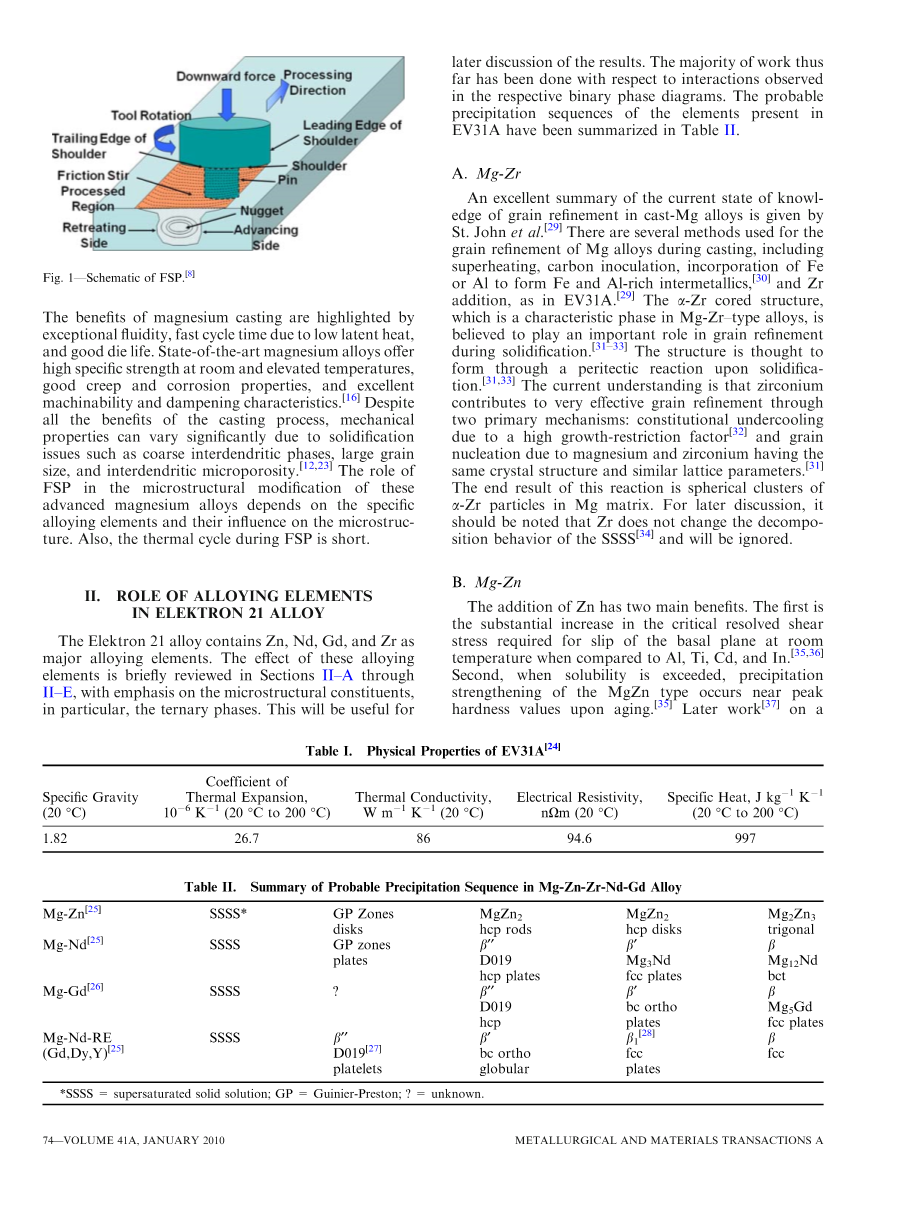

搅拌摩擦加工(FSP)(图1)由于刀具的倾斜角度和轴肩直径的组合影响,通过减少金属间的粒径、晶粒尺寸和通过锻造压力消除气孔已被证明是提高铸件强度的可行方法。FSP是从TWI(剑桥,英国)的专利搅拌摩擦焊(FSW)的概念发展而来的一种热机械微观结构改造工具。FSP采用机械工作产生的摩擦热量和压力,通过销和轴肩的传播,使得局部晶粒细化而产生强烈的塑性变形。值得注意的是,由Ma等人根据FSP对微观结构的修改性能对铸造铝合金A356和A319进行的研究报告显示,FSP对材料的机械性能、强度、延展性和疲劳寿命有显著提高。在以往的研究中发现,铝镁锰(AM)和铝镁锌(AZ)通过FSP的铸造合金AM60B、AM50,AZ91 / 6,az91d4,和az95d / 5,16–AM和AZ合金,由于合金元素的相对低成本和易于熔融处理,是相对便宜的。

对于航空航天和新兴的汽车应用,高强度和抗蠕变性是重要的因素。稀土(RE)-元素-含镁合金具有优异的高温强度和抗蠕变性。最近,Tsujikawa等人报道的Mg-Y-Zn合金的FSP。他们指出,单一和多通FSP标本具有相似的晶粒尺寸。在高强度和抗蠕变合金WE43的一个额外的研究中,Freeney等人发现,FSP的热输入的变化是溶解和沉淀的关键,但只有微弱的影响晶粒尺寸。他们还指出, FSP之前的固熔步骤加上随后的时效处理产生了最高的核力量。这些观察对铸造组分的选择性微结构改性是很重要的,因为FSP的属性和铸造区域需要考虑。在一个批量组件中,调整以适应当地的材料性能的能力给设计师的协同工艺设计提供了更多的自由和潜力。

电子21(ASTM ev31a)是近年来发展起来的砂型铸造镁合金,由英国曼彻斯特的伊利可创镁业公司设计和申请专利,耐高温达200℃和好的耐腐蚀性被用于特殊应用。报道的EV31A的物理性质见表1。 EV31A提供了更好的铸造性和一种低成本替代高强度的抗蠕变性镁钇合金电子WE43的选择。

表1 EV1A的物理性质

镁铸件的好处是突出的特殊流动性,由于低潜热的快速循环时间和良好的模具寿命。最好状态的镁合金在室温和高温条件下提供高强度,良好的抗蠕变和耐腐蚀性能以及良好的加工性和阻尼特性。尽管铸造工艺有这些优点,由于凝固问题,力学性能可能会有很大的变化,如粗晶相,粒径大,和晶体间微孔。[ 12,23 ] FSP在这些先进的镁合金的微观结构改性的作用取决于特定的合金元素及其微观结构的影响。另外,FSP的热处理周期短。

(助教Freeney,以前是在密苏里科技大学的材料科学与工程系的搅拌摩擦加工中心的研究生,现在在俄克拉荷马城的哈里伯顿能源服务中心工作。R.S. MISHRA,材料科学与工程系教授,在密苏里科技大学的材料科学与工程系搅拌摩擦加工中心工作。联系邮箱:rsmishra@mst.edu 稿件提交2008年8月21日。 文章在线发表于2009年11月3日)

二、在电子21合金中合金元素的作用

电子21合金包含锌,钕,钆,锆作为主要的合金元素。这些合金元素的主要作用会在第二部分简要回顾,一个通过对微观结构二元相的成分,特别是三元相的分析。这将在以后讨论的结果有用。迄今为止的大部分在各自的二元相图中相互作用的观察已经完成 。EV31A元素中可能的沉降序列的元素已经总结在表2中。

表2 镁-锌-钕合金中可能析出顺序的总结

- 镁-锆

St. John等人对铸造镁合金晶粒细化的当前知识状态给了极好的总结。有几种方法被用在镁合金铸造过程中的晶粒细化,包括过热、渗碳,掺入铁或铝形成富含铁和铝的金属化合物,还有在EV31A中加入锆。锆芯结构,一种镁锆合金相特征,被认为在凝固过程中的晶粒细化发挥了重要作用。结构被认为通过在包晶反应形成凝固。现在的理解是,锆通过两种主要机制形成非常有效的晶粒细化:由于高增长制约因素导致成分过冷和由于镁和锆具有相似的晶体结构和晶格参数形成的晶粒形核。这个反应的最终结果是产生镁锆基颗粒球形簇。在以后的讨论中,应当指出锆不改变SSSS的的分解行为,将被忽略。

B. 镁-锌

锌的添加有两个主要优点。首先是在室温下,与铝、钛、镉和铟相比,基面滑移所需的临界剪切应力大幅增加。第二,当超过溶解度时,镁锌型的沉淀强化在峰值硬度值附近发生在老化。对镁-锌-锆合金以后的工作,5%-6%的锌和0.3%-0.6%的锆确定存在MgZn2和Mg2Zn3。镁锌的存在也被含5%镁和5%锌的锡合金通过能谱仪(EDS)报告和X射线衍射(XRD)分析得到。时效硬化的增强是由于镁锌相的形成。需要注意的是,公认的镁锌合金沉淀序列不含镁锌(表二)。最近,透射电子显微镜(TEM)和X射线(XRD)在Mg-Y-Zn合金的铸态的沉淀分析已由Rao等人进行。纳米态的MgZn2析出被发现,这显示,他们提高了该合金的力学性能。此外在这项研究中,一个长周期堆积相18R-Mg12ZnY存在由于一个SSSS冷却已被观察到。这些有序相的存在已经在之前的其他文献中报道。

C.锆-锌

锌在合金中作为晶粒细化剂的作用已成为Hildebrand 等人近期工作的重点。在一个由 Lohberg、Schmidt、Bhan 和 Lal 确认的结果中,它表明随着锌的添加量的增加,锆的溶解度会增加到一个峰值。Arroyave等人对锌在镁锆二元结构中影响的进一步研究表明,含有过量锌的镁中,锆的溶解度的降低是由于锌锆晶体的形成。锌锆晶体的存在,最常见于ZrZn,Zr2Zn, ZrZn2, 和 Zr3Zn2形式,在参考文献31、37、45、49和50中可以观察。基于相应的镁-锌-锆合金的相平衡和三元化合物缺乏证据,Arroyav等人认为,三元合金的存在不可能在合金相图中计算得到。虽然镁-锌-锆合金中被认为没有三元相形成,最近的研究表明,退火和铸造试样中都有稳定的准晶形成。

D. 锌-铼

除了对铸造条件下晶粒尺寸减小的有益影响,添加锌被发现能够提高含铼合金的沉淀强化。

在含钕合金中添加锌的明显的好处是减少镁中钕的溶解性,这使得钕对沉淀强化有更有效地利用。锌的添加被发现能够增加镁钕合金和镁钇合金的屈服强度,降低热挤压镁钇合金的塑性,增加在T6状态的挤压镁钕合金的塑性和降低镁钕合金的固溶温度。在镁铼合金中添加锌改变了晶体形态由各向异性到各项同性。还应该指出,钆锌系统的二元相位图显示出多个阶段。

E.镁-钕-钆

据报道,在镁合金中钆和钕的复合添加以提高铸造性和强化沉淀。根据镁钕和镁钆的二元相图,有几个稳定的二元相。在这些图中的富含镁的部分,阶段Mg5Gd 和 Mg41Nd5通过共晶反应形成。钕钆二元系统的显示出不稳定的化合物,这些元素在室温下彼此都几乎为零溶解度,但Gd1Nd1周围形成拐点delta;相。对Mg-3Nd-Gd的三相研究发现,镁中钆的固溶度由于钕的增加而明显减少。这种溶解度的降低在该合金体系的老化反应中起着重要的作用。

三、实验

在这项研究中,如接收到的材料是一个砂型铸造EV31A板在T6状态下,镁电子名义成分有0.5%锌,3.1%钕,1.7%钆,0.3%锆(重量百分比)。试件的尺寸为64 999 150毫米。单工序的FSP在试件上运行有下列工艺条件:转速为每分钟400转,线速度为每分钟102毫米,在空中2.5°刀具倾斜角(图2)。这种组合的一个较低的刀具旋转速度和一个适度的移动速度,导致在运行过程中较低的热输入。MP159合金工具有一个带有长度为7.2毫米、直径为6.4毫米圆柱螺纹销的25.4毫米轴肩。在机械测试中,4.2毫米长,1毫米宽的狗骨形拉伸件从金属块机械加工。样品进行了计算机数值控制(CNC)加工的横截面,所以长度完全适合。每次热处理的四个拉伸试样,磨成最终厚度0.5至0.55毫米,在测试前有1微米精度。 拉伸试验是在应变速率每秒0.001下进行。金相样品进行机械抛光到0.05微米的表面粗糙度,用金刚石抛光化合物,使用乙二醇的蚀刻液蚀刻。

图2 加工区表面纹理图像。明亮、光滑的纹理指示较低的工艺温度。

EV31A的最大强度,在T6条件下处理:固溶化(520℃8小时),温水淬火(60℃至80℃),和硬化(200℃16小时)。 热处理的作用根据实验计划在表3中展示。

表3 实验热处理时间表,老化时间为16小时

光学显微镜,扫描电子显微镜 (SEM)(JEOL * 840A)、能谱仪、差示扫描量热法(DSC)技术用于微结构研究;采用ImageJ软件定量分析(美国国立卫生研究院,Bethesda,MD)。晶粒尺寸通过平均线性截取方法被确定,在其中的空间晶粒尺寸等于平均线性拦截长度乘1.78 。 (JEOL是位于东京的日本电子光学有限公司的一个商标)

四、结果与讨论

A.微观结构

1、微观结构:铸态

图3回火时EV31A的背散射。主要特点是晶间层状结构,富锆团簇,致密的沉淀物位于晶界附近。黑圈是由富含锆的团簇与胶体抛光液反应生成的产物

铸体EV31A的枝晶臂间距(图3)分别为52.8plusmn;25微米。该回火结构分析显示三个主要地区(图4):片状共晶,枝晶间的片状沉淀物和锆的集群。在回火中,富含锆的集群没有解析的结构而且一般位于枝晶内部,那里比在枝晶间区域有较低的析出量。在球形的富含锆的晶体区被发现在6到20微米范围。一个关于和EV31A具有相同的铼元素的不含锌的镁铼合金GN72的微观结构的研究,已报道。特别是,铸态共晶beta;和beta;1阶段的分析被提出。在这项研究中,没有层状共晶被报道。所有的分析阶段确定具有面心立方结构而且该共晶组织的组成和beta;阶段被认为分别是Mg5(Nd0.5Gd0.5) 和Mg5(Nd0.33Gd0.67)。在另一个微观结构的研究中,对镁锌锆铼合金ZE41A 和 EZ33A,,观察到共晶镁锌铼的枝晶间相。在含锌量更高的ZE41A合金中(重量有4%的锌),锌在共晶晶间有较强的晶向偏析。锌向枝晶间区域偏析减少合金EZ33A(重量有2.4%的锌),但是大部分的锌还与共晶相关联。

图4铸态组织的背散射。1到5标记的区域通过EDS进行了评估

对于EV31A在铸态下的感兴趣区域进行的EDS分析的总结(图4)示于表4。尽管锌在整个矩阵中都被检测到,但是有高浓度的锌分布在共晶相。枝晶间区域由镁锌铼的层状结构组成,即alpha;-Mg和Mg-Zn-Gd-Nd之间四个共晶转变的迹象,尽管这存在需要进一步评估和确认。亮白色的枝晶相中锌和钆的浓度要明显高于灰色相。 这可能是由于固化后Mg-Zn-RE的不断扩散导致灰色的枝晶间区域。毫无疑问,EDS测量存在较大误差,由于大互动量和铼元素较高的Z值,但Lorimer等人提出的通过推断组成确定一种相对简单的测定化学计量比的方法。

图5 铸态EV31A晶间相下,钕、锌、 钆元素随镁浓度的变化

要确定铸态共晶相的化学计量,铼合金的组成通过镁含量被绘制(图5)。 50%到70%镁的共晶相组成;这导致了Mg3X2的化学计量学,其中X是钕、钆和锌的组合。 考虑到各成分的组分,计算Mg3(Nd0.525Zn0.325Gd0.125)2的化学计量。

表4铸态组织的EDS分析

对疑似富锆区域的分析(表4,4)表明,它确实是有据可查的alpha;-Zr集群。 EDS分析还表明,这个集群与基体相比,锌的浓度增加,这可能表明锌锆晶体的形成。有趣的是,该群集显示与基体相比,铼元素含量降低。这表明,这个区域没有溶质。 片状相(表4,5)是相当小的,这使得很难对组成进行精确分析。板的结构的钕很丰富,但在这项工作中在基底中区分成分是不可靠的,所以没有进行。

2、组织:铸态 T6

在高温和室温下的机械性能以及特殊的蠕变特性已被归因于棱柱平面 beta;'和beta; ' 的降低,因为他们作为滑移位错

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153559],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料