英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

超声波和真空对铝合金熔体除气的影响

Hanbing Xu a,b, , Thomas T. Meek a, Qingyou Han b

a材料科学与工程系,田纳西大学,434多尔蒂厅,诺克斯维尔,田纳西州37996,美国

b美国橡树岭国家实验室,橡树岭,TN 37831-6083,美国

20057.26收到,2006。7.4接受

2006.7.25可网上查找

摘要

超声波除气,是一种环保和廉价的技术,是一种对体积稳定不变的熔体进行除气的有效方式。真空除气也被作为一种生产高品质产品的清洁而有利的方法进行测试。现在已经有真空除气和超声波除气相结合的实验装置。对其参数的研究也已经进行了调查,在降低压力的情况下,调查熔融铝合金的超声波除气的效果。结果表明,这两种技术的组合,提高了除气效率。

copy;2006 Elsevier公司保留所有权利。

关键词:超声振动;除气;真空;铝合金

- 简介

气孔是铝合金铸件的主要缺陷之一。气孔的存在对铸件的力学性能和气压密封有不利的影响。铸件气孔的发生是由于气体在金属溶液凝固过程中或其体积收缩过程中析出。氢气是唯一略溶于熔融铝[ 1,2 ]的气体。因此,熔融铝合金中溶解氢的去除是生产高质量铸件的关键。有几种方法目前使用的除去熔融铝中的气体[ 3–5 ]。这些方法包括氮气或氩气或混合氯作为吹扫气体[3,4]。还有其他的技术,如用六氯乙烷(C2Cl6)剂片除气[3,4],真空除气[6,7],超声除气[8- 12 ]。

超声脱气,是一种环保而廉价的技术,使用高强度的超声波振动在熔融铝中产生的振荡压力。交变压力在液体中产生了大量的空腔。在交变压力的影响下,有些空腔迅速变大,溶解氢从熔融液单向转移到这些空腔中。这些大气凝聚,并在重力和超声波的影响下浮到熔体表面 [ 8-10 ]。

超声波除气研究是在前苏联[11,12]发起的。在北美对超声波除气的研究已经取得了一些进展。最近,一个实验装置已经在橡树岭国家实验室建立完成,以频率为20千赫,振动强度高达1500 W的超声波对熔融铝进行除气的详细研究调查[ 13 ]。

真空脱气是欧洲使用的实用技术,已被证明是生产出高质量的产品[ 3,4,6,7,14 ]有益和清洁的方法。在熔融表面形成一个真空能除去氢气熔体水平。即使是局部的真空也是有效的。真空脱气的铸锻件机械强度是大于氯脱气的铸件的[ 3 ]。

真空脱气和超声振动相结合,可能会使铝熔体的快速脱气。现在建立了真空脱气和超声波除气相结合的实验装置。在降低压力下,对熔融铝合金的超声波脱气的效果及参数已经进行了调查。本文报道了实验结果,并讨论了使用各种方法的脱气效率。

对应的作者:材料科学与工程系,田纳西大学,434多尔蒂厅,诺克斯维尔,田纳西州37996,美国.电话: 1 865 576 3598;传真: 1 865 574 4357。

电子邮件地址:xuh@ornl.gov(H.徐)。

0167-577x / $ -见前面的问题copy;2006 Elsevier公司保留所有权利。关键词:10.1016/j.matlet.2006.07.12

2。实验方法

对A356合金进行研究。其化学成分如表1所示。

表1A356铝合金的化学成分

|

Element |

Al |

Cu |

Fe |

Mg |

Mn |

Si |

Ti |

Zn |

|

wt.% |

92.5 |

0.1 |

0.1 |

0.35 |

0.05 |

7.2 |

0.1 |

0.05 |

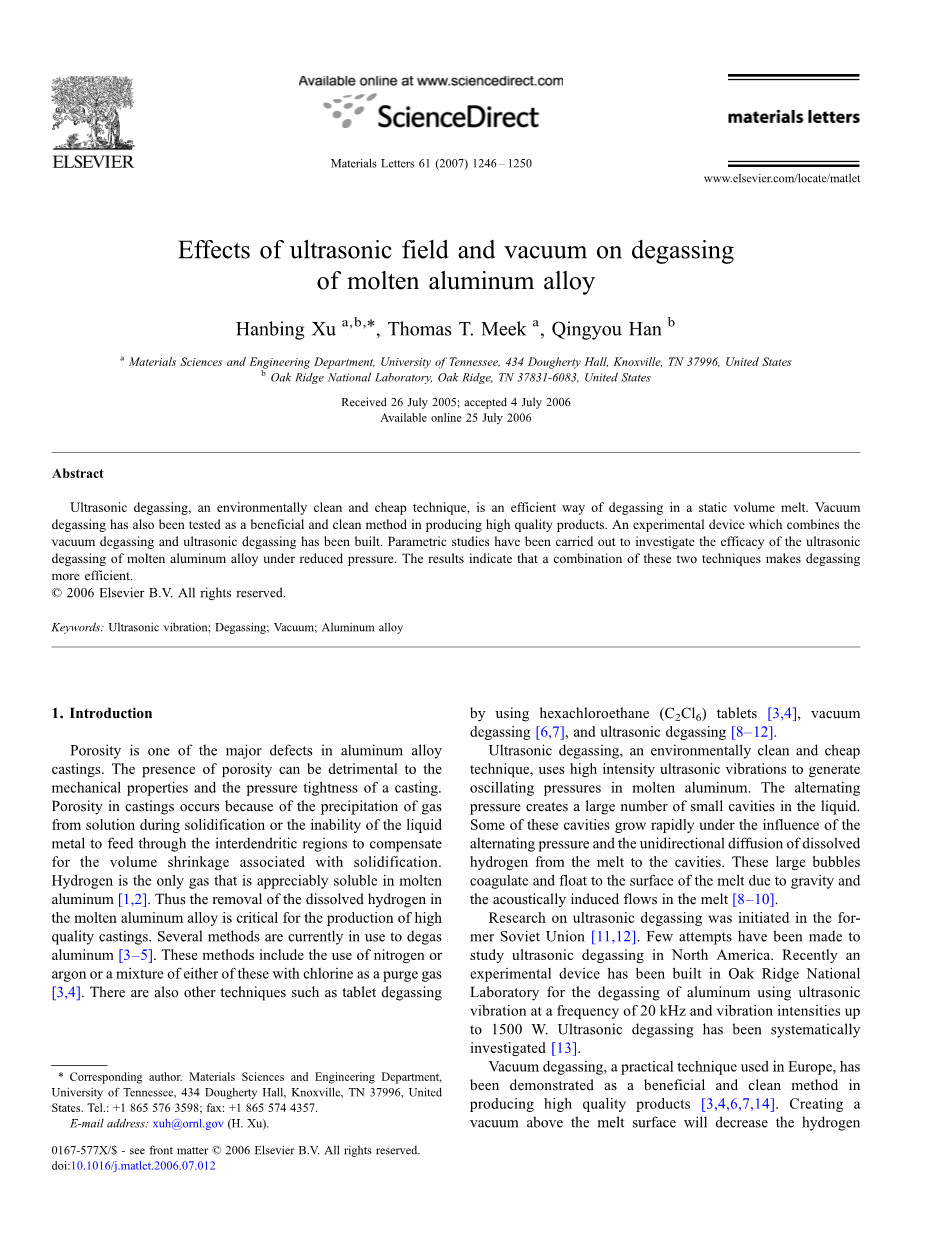

图1是普通大气压下超声波除气的实验装置。它包括一个超声波发生器,一个换能器,一个喇叭和散热器,能将超声波振动传递到铝熔体及装铝熔体的炉。该换能器是能够将20千瓦的电能转为谐振频率为1.5千赫的超声波。在这个过程中,超声波通过一个圆筒形的散热器制成的钛合金被注入到铝熔体中。铝合金在电炉的石墨坩埚中熔化。熔体的温度控制在一个准确的范围内,上下波动不超过10℃。

图1.在大气下铝的超声波除气实验系统

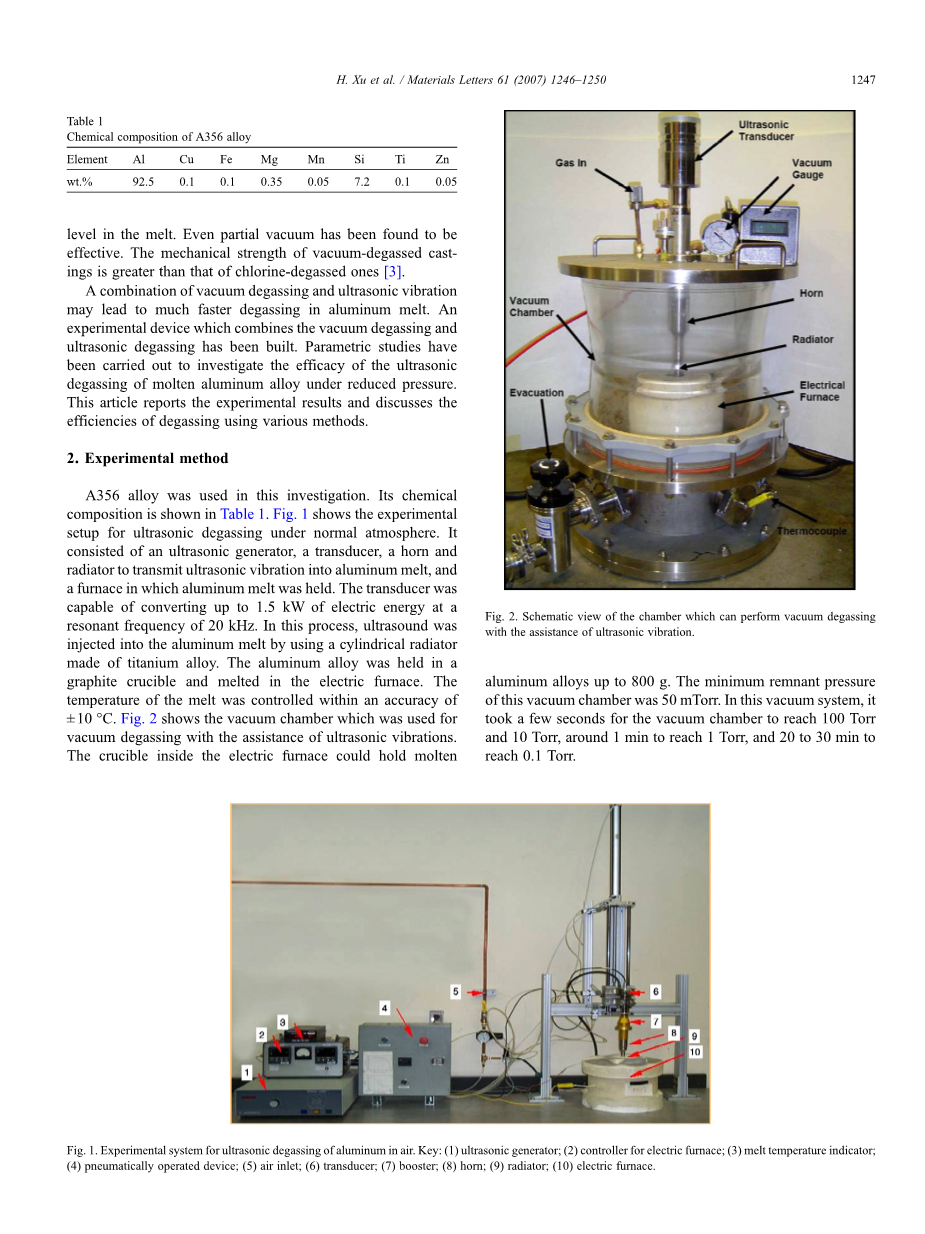

图2是真空室在超声波振动的辅助下的真空脱气。熔炉内的坩埚可以装800g熔融铝合金,该真空室的最小剩余压力为50毫乇。在这个真空系统,花几秒钟就能使真空室达到100乇和10乇,1分钟达到1乇,20到30分钟达到0.1乇。

超声波除气实验首先让铝A356在空气中进行熔融。实验是在700℃,60%的湿度下进行的。融化的重量分别是0.2kg,0.6kg,2kg。实验条件是基于之前的结果,表明湿度并不影响超声振动对铝熔体除气所需的时间。当加工温度在700℃~740℃时脱气速率会提高。

图2.超声振动辅助下真空除气室的图解。

然后对0.6kg的铝熔体进行真空脱气。真空下研究了残余压力和脱气时间的工艺参数,残余压力从760托变化到0.1托,脱气时间从1到45分钟。实验在72摄氏度的温度下进行,约60%的湿度,残余压力为100托和10托。当残余压力为0.1和1托时,湿度为50%左右。

真空脱气与超声波振动的是在两个不同的残余压力条件下进行:分别是100托1托。在720°C下和在50%°C下进行了实验。熔体的重量是0.6公斤。

减少压力测试(RPT)来确定铸件的孔隙率。熔合金(120克)倒入预热的薄壁铁杯且降低50毫米汞柱压力下进行固化(即真空28,汞)。50到100毫米汞柱压力通常用于RPT [15,16]。RPT标本切片中垂直进行抛光,揭示了氢气孔的多少。利用表观密度测量方法[ 4 ]测定试件密度。试样在空气和水中称重。试样的密度,三维,由以下公式给出:

D frac14; Wa

Waminus;Ww

在熔体中的氢的含量可以通过创建一个真空熔融表面来降低。即使是部分真空也能减少在熔体中的氢含量。图4显示不同密度的RPT标本在残余压力下处理时间的函数。如图4所示,试样的密度随保温时间的增加而增加。脱气率在较低的残余压力下(0.1和1乇)均明显高于在较高的残余压力下(100乇和10乇)。很明显,使用真空脱气时,脱气速度会变慢。它花了大约20到30分钟为一个0.6公斤的融熔铝合金脱气而超声波振动只花了不到2分钟,如图3所示。

图4中所示的结果可以通过考虑脱气室中的氢/水蒸汽分压来解释。熔体中的平衡氢含量与熔体中的部分氢压力成正比。当腔室中的压力降低时,氢的分压也就

图3.对不同尺寸熔体的超声波 图4.RPT标本的密度与残余不

处理下的RPT样品的测量密度 同压力下处理时间的函数关系

降低了。结果是,溶解在熔融蒸发在熔体表面的氢,导致熔体氢含量减少。由于氢的蒸发发生在熔体/空气界面,在熔体中的氢原子,在蒸发到大气中时,要扩散到熔体表面上。因此,真空脱气是一种扩散,缓慢的过程。这解释了,达到稳定状态的高原密度在真空脱气需要20至30分钟。此外,由于平衡的氢含量与大气中的氢气的分压成正比,减少残余压力来增加稳态的高原密度和脱气率。这些趋势在图4中清楚地显示。

假设在熔体平衡氢浓度 在0.1乇,1乇,10乇,100托760托的残余压力下分别保持45分钟,真空脱气过程中如图5。如图5所示,试样的密度随残余压力的减小而增加,表明熔体中的氢含量随残余压的降低而降低。

图5.残余压力下RPT标本的密度函数。

在减少压力的超声脱气实验下,超声振动分别在残余压力为100乇和1乇下引入熔融。过了几秒钟的残余压力达到100毫米汞柱以及在1分钟后达到1乇。

图6显示了在720°C湿度50%下孔隙率水平的不同。图6(a)显示RPT的孔隙率水平不受超声脱气影响。图6(b)和(c)显示RPT试样分别在30s和2 min超声脱气和1乇压力下的孔隙率水平。只要30s的超声波脱气,熔体中的氢水平降低明显,可以从RPT试样抛光表面轻易发现气孔中心。

有填充的方块图7中数据显示分别在两个残压水平下,100托1托的脱气效率。使用超声波除气和真空除气相结合的方法,比使用其他的脱气方法要快得多。为

图6.减少1乇的压力下受到超声波脱气的不同影响:(a)0s,(b)30s,和(c)2 min。熔体在720°C湿度50%条件下处理。

了比较的原因,在正常压力下使用超声波振动获得的数据,使用三角形标记,并使用真空脱气,标记使用填充圈,得到的数据也绘制在图7。如图7所示,最有效的除气方式是减压下的超声波除气,脱气的最慢的方法是真空脱气。它只需1分钟的超声波除气处理就达到稳定状态下的密度,超声波除气需要4分钟,而真空脱气超过20分钟。即使在部分真空的条件如100乇,超声波脱气也可提高脱气率。

图7.不同残余压力(a100托)和(b1托)处理下的效率。脱气技术包括超声波除气、减压脱气和超声波除气技术。

3.4。超声波除气机理

一般超声波脱气可分为三个阶段:(1)空化泡核(通常是固体夹杂物控制泰宁腔)以及由于氢原子扩散使周围的熔体中的气泡增大(2)气泡形成大的气泡聚合(3)大气泡在熔融金属的表面和顶部逸出。

超声波除气的第一阶段,空化气泡的成核和生长,可以很容易使用高强度的超声波振动来实现。本文所使用的超声波单元是功率密度远远高于用于创建空化的临界功率密度的。其结果是,当该单元操作在振幅高于30%的最大振幅可以很容易地形成气孔。由于在液体中的超声波振动的高衰减,空化主要由于附近的超声波的散热器和通过散装液体通过超声波流输送空化气泡来形成。由于空化气泡是小的(在微米范围内)和界面面积的气泡/熔体界面是大的,脱气是非常快的,假如大部分的空化气泡逃离熔体。这是在超声振动用于小体积的熔体脱气的情况。由于声流产生的流动,在超声波的散热器附近形成的空化气泡被迅速运到熔体表面,使他们与空气混合,然后逃离熔体。减少真空压力有利于在熔体表面逸出气体。这说明了超声波除气和超声除气处理的作用:使小体积熔体快速脱气。

- 结论

(1)在一个小体积熔体中,超声波除气是一种有效的脱气方式,。超声脱气率随熔体体积增大明显降低。

(2)在熔体下真空脱气的残压的降低可以见底的氢含量。真空脱气的除气效率远低于超声波除气。

(3)用真空脱气超声脱气的结合使脱气效率更高。

致谢。。。

压铸模的工具

简介

压铸模具是在高温高压下降熔融金属注入到封闭的容器中,然后迅速冷却至凝固到具有足够的刚性的程度再脱离模具。在这种环境下,压铸模具必须是由优质工具钢制成,热处理所需的硬度、结构、尺寸的模具和型腔必须加工到严格的规格。在所需的温度和压力下,模具制作完成到客户所需的规格。

客户的产品设计要求力有所需模具的尺寸、类型、功能和成本。在工具选择中所包含的项目包括型腔的数量,模具的重量,加工方式,技术要求,绘画零件图,抛光,电镀后处理。建立一个方便的模具清单,表达该模具的设计。

与模具设计术语相关的解释。一个完整的汇编术语在这一卷的结尾处给出。

本节讨论了一个指导帮助说明压铸机将要产生最佳的模具铸造的要求,用以最经济的生产方法。从铝到锌各种合金可用于压铸,需要独特的和特殊的物理性能,可以模具生产出需要的铸件。由于这些差异,本文中所描述的描述和参数是通用的。在可能的情况下,列出的选项,但应仅作为一个总指南,以客户和模具的设计为最终结果。

压铸模具类型

压铸模具有不同种类,每一种都是为客户提供一个特定的需求。选择哪种类型的压铸模,通常是由以下来决定的:

·零件的尺寸要求

·对整套模具零件的要求

·型芯的设计

·对镶件的要求

模具通常按客户要求,在开始的时候生产少量的铸件来试模。他们使彻底的产品测试和市场接触,在提交给全部生产模具之前。对于最终的高容量的程序,可以产生一个以上的原型模具。

只有从一个实际的压铸模生产,才可以得到一个精确的压铸工艺参数。然而,有一系列的原型,可以采用近似的压铸件,为最终生产压铸。其中:重力铸造,包括模具加工过程;从以前的压铸件或锻造和板料;如光固化快速成型技术(见于DDC设计手册、压铸产品设计)

模具生产

这是最常见的工具类型。它们的范围从一个单型腔模具,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153557],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料