英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

商用车串联悬架的锥形片簧的高精度建模和模拟

摘要:商用车串联悬架的锥形弹簧片与传统的锥形弹簧片不同。因此,专门应用于传统钢板弹簧的专业软件MSC.ADAMS / CHASSIS弹簧片不能可靠地开发串联悬架的锥形弹簧片的计算模型。本文开发的串联悬架锥形板簧的多体动力学模型是基于MSC.ADAMS / CHASSIS板簧建立的板簧模型的二次开发模型。改进模型中的端接触和摩擦被重新定义,以显示串联悬架的锥形板簧的滞后特性。进行串联悬架的锥形弹簧片的试验以验证改进模型的可靠性。本文的测试分为两组。第一组在无负载状态下以1 / 30Hz的激励频率和70mm的振幅开始,以获得准静态行为。第二组在负载状态下以各种频率(2,3和4Hz)和各种振幅(plusmn;1,plusmn;3和plusmn;10mm)进行,以获得动态行为。提出了一种计算片簧动态弹簧刚度的公式,并给出了公式的详细说明。模拟在与测试相同的条件下进行。将滞后特性和来自试验的动态弹簧刚度的相对误差与来自用于验证修改的模型的可靠性的模拟的相比较。

关键词:串联悬架; 动态弹簧刚度; 端接触; 间隔摩擦; 滞后特性; MSC.ADAMS /机壳。

1.引言:商用车已逐渐成为道路运输的主要力量,对道路运输和道路条件的改善的要求越来越高。建议商用车辆的乘坐舒适性和操纵稳定性的重要性[1-3]。商用车辆通常配备有多轴悬架,并且这些车轴通常与用于在车轴之间保持相等负载的机构互连。双轴串联悬架,通常选择锥形板簧,在非转向悬架[4]中尤其常见。具有锥形板簧的车辆的乘坐舒适度主要由锥形板簧确定,因为动态弹簧刚度随着激励振幅的变化而大大变化[5]。因此,当研究车辆的动态特性时,需要构建板簧的可靠模型。

通过接口实验和数值分析分析了汽车板簧摩擦特性的研究[6]。有限元模型的载荷 - 位移滞后曲线和静态弹簧刚度与实验数据一致,但研究没有研究动态弹簧刚度,而只限于传统的锥形弹簧。开发了一个新的迭代过程来分析负载板簧中的接触问题[7]。新工艺用于研究传统锥形板簧在负载下的后退接触问题。通过试验进行了卡车钢板弹簧力 - 偏转特性的研究,并提出了一种数学方法来表示卡车钢板弹簧的力 - 挠度特性[8]。然而,研究没有考虑锥形片簧而是多片簧;因此,结论可能不适合锥形板簧,特别是串联悬架的锥形板簧。通过连接有限元模型和传统锥形板簧的计算模型,开发了传统锥形板簧的柔性多体动力学模型[9]。该模型能够分析锥形板簧的滞后特性和动态应力。然而,该模型用于研究传统锥形板簧而不是串联悬架的锥形板簧。将模型应用于车辆的动态特性是困难的。

商用车串联悬架的锥形弹簧片与传统的弹簧片不同。因此,专业软件MSC.ADAMS / CHASSIS弹簧片,特别适用于传统弹簧片,不能可靠地建立串联悬架锥形弹簧片的计算模型。本文拟开发的串联悬架锥形板簧的多体动力学模型是基于Adams /底盘板簧构建的板簧模型的二次开发模型。进行串联悬架的锥形板簧的试验以验证改进模型的可靠性。本文提出了一种计算板簧的动态弹簧刚度的方法,并提供了有关该公式的详细信息。模拟在与测试相同的条件下进行。将试验中动态弹簧刚度的滞后特性和相对误差与模拟中改进模型高精度验证的结果进行比较。

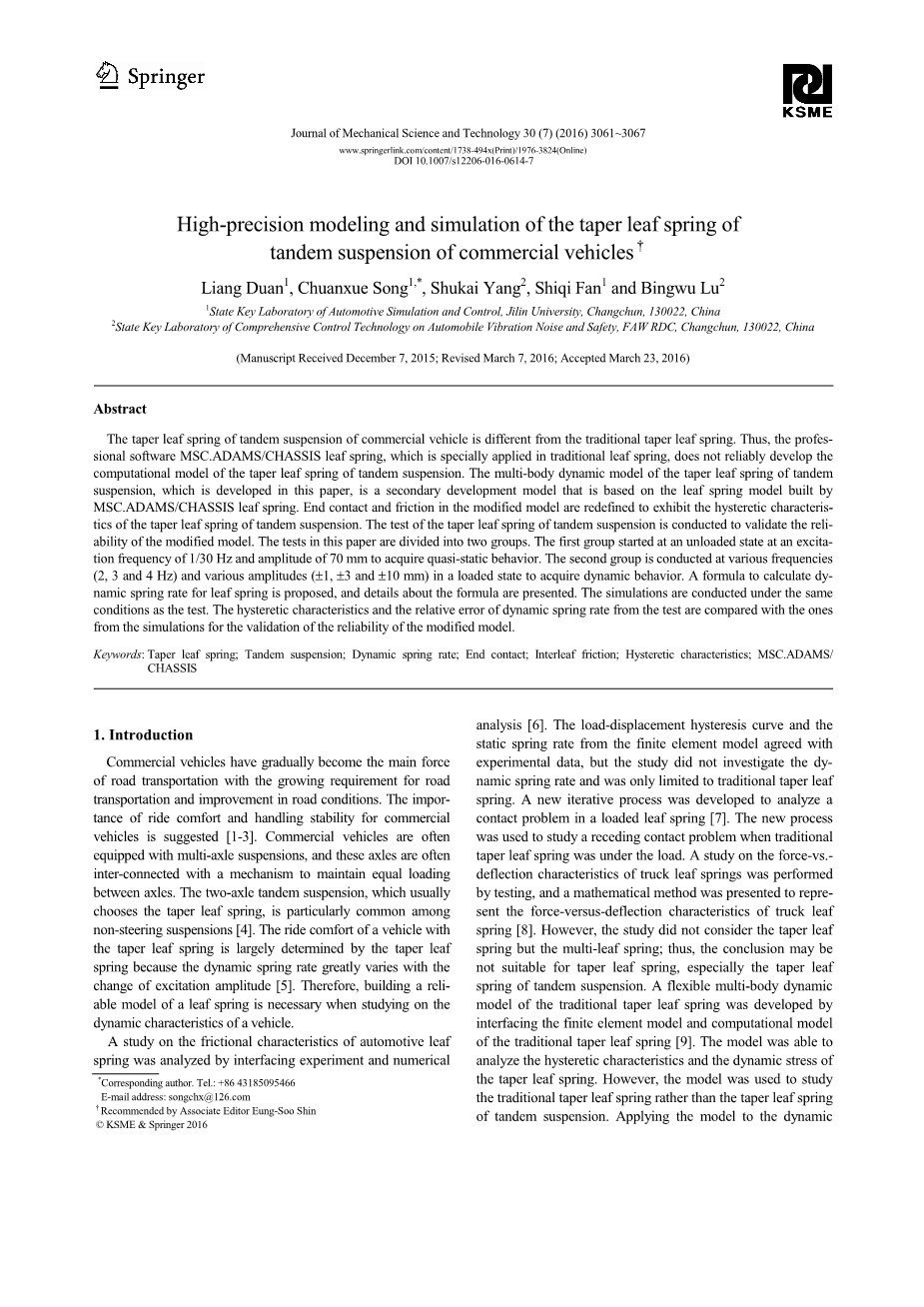

图1.串联悬架的锥形弹簧片示意图。

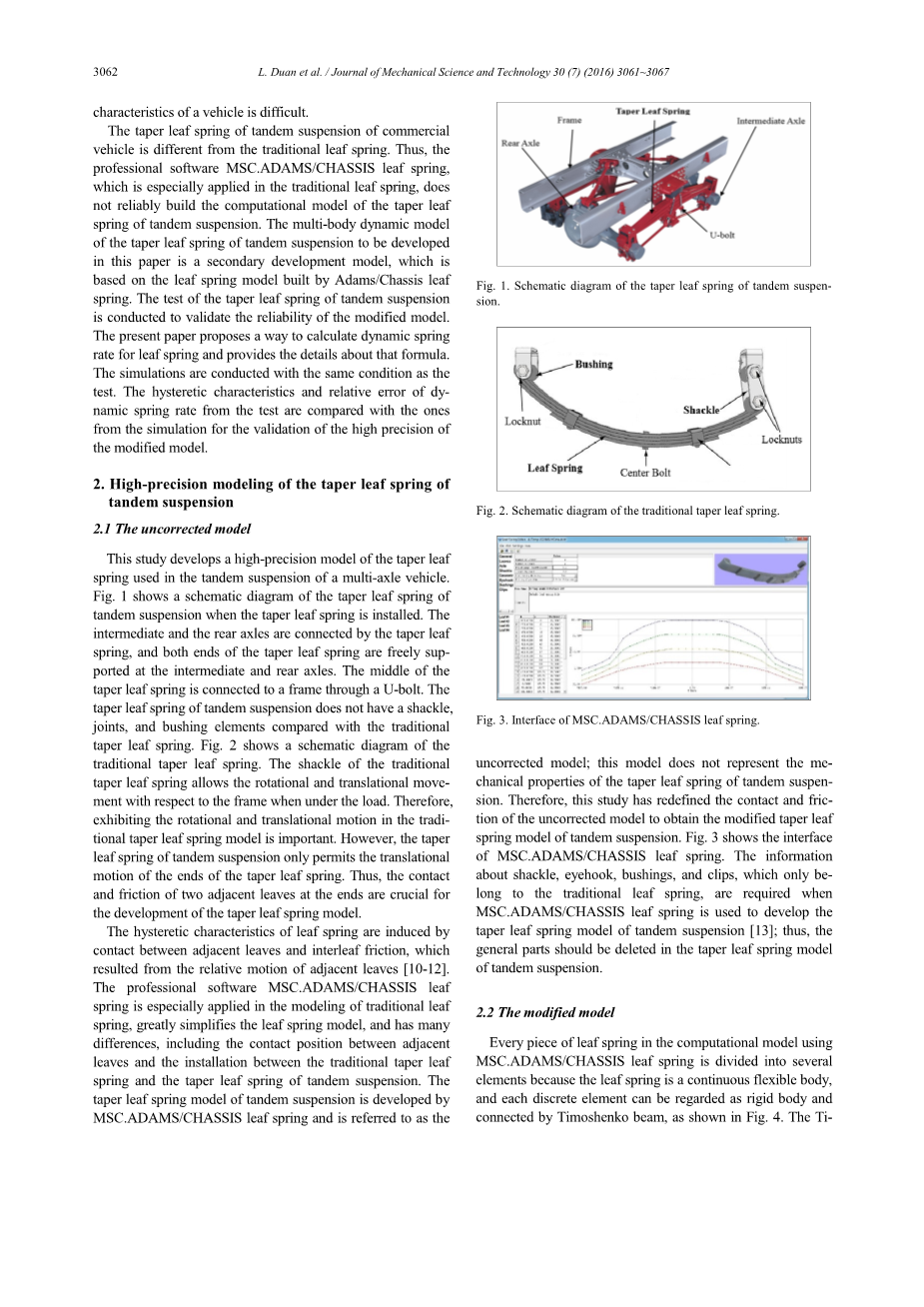

图2.传统锥形板簧的示意图。

2.锥形板簧的高精度建模串联悬架

2.1未校正模型

该研究开发了用于多轴车辆的串联悬架中的锥形板簧的高精度模型。图1示出了当安装锥形板簧时串联悬架的锥形板簧的示意图。的中间和后轴通过锥形板簧连接,锥形板簧的两端自由地支撑在中间轴和后轴上。锥形板簧的中部通过U形螺栓连接到框架。与传统的锥形板簧相比,串联悬架的锥形板簧不具有钩环,接头和衬套元件。图2示出了传统锥形板簧的示意图。传统的枷锁锥形片簧在负载下允许相对于框架的旋转和平移运动。因此,在传统的锥形弹簧模型中显示旋转和平移运动是重要的。但是,锥度串联悬架的板簧仅允许锥形板簧的端部的平移运动。因此,两个相邻叶片在端部处的接触和摩擦对于锥形板簧模型的发展是至关重要的。

叶片的滞回特性由相邻叶片之间的接触和相邻叶片的相对运动引起的层间摩擦引起[10-12]。专业软件MSC.ADAMS / CHASSIS叶片

弹簧特别适用于传统钢板弹簧的建模,大大简化了钢板弹簧的模型,有很多区别,包括相邻叶片之间的接触位置和传统锥形弹簧与串联悬架的锥形弹簧之间的安装。串联悬架的锥形叶片弹簧模型由MSC.ADAMS / CHASSIS板弹簧开发,称为未校正模型;这种模型不代表串联悬挂的锥形叶片弹簧的机械性能。因此,本研究重新定义了未校正模型的接触和摩擦,以获得串联悬架的改进锥形叶片弹簧模型。图3示出了接口的MSC.ADAMS / CHASSIS板簧。当使用MSC.ADAMS / CHASSIS板簧来开发串联悬架的锥形弹簧模型时,需要有关钩环,眼钩,衬套和夹子的信息,这些信息只适用于传统的板簧。因此,在串联悬架的锥形板簧模型中应删除一般部件。

2.2修改模型

在使用MSC.ADAMS / CHASSIS弹簧片的计算模型中的每片弹簧片被分成几个元件,因为弹簧片是一个连续的弹性体,每个分立元件可以被认为是刚体并通过Timoshenko梁连接,如图所示,Ti-moshenko光束在限定端点的两个位置之间产生线性平移和旋转力。 等式 (1)显示其施加的力和扭矩取决于I标记在作用体上相对于J标记在反应体上的位移和速度。本构方程。(1)类似于有限元方法中的那些,如下:

其中F x,F y和F z是J标记的坐标系中平移力分量的测量数; x,y和z是I标记物相对于在J标记物的协调系统中测量的J标记物的平移位移; L是从J标记到I标记的瞬时位移矢量; V x,V y和V z分别是x,y和z的时间导数; T x,T y和T z是J标记的坐标系中的旋转力分量; a,b和c是I标记物相对于J标记物的相对旋转位移,分别表示为J标记物的x-,y-和z-轴; w x,w y和w z是I标记相对于J标记的角速度的测量数。

MSC.ADAMS中的“接触模型”代表相邻叶片之间的接触[14,15];然而,该模型大大降低了计算速度,几乎不可能应用于车辆动力学。因此,相邻叶之间的接触用IMPACT函数而不是“接触模型”来建模。关于IMPACT函数的原理在数学上类似于“接触模型”。 IMPACT功能在I和J标记之间的距离激活落在标称自由长度(x 1)以下,即当两个部分碰撞时。当I和J标记之间的距离大于x 1时,力为零。可以对IMPACT函数建模的系统的示例是向地面落下的球。图5示出了IMPACT力开启时的自由长度值x 1。该力具有两个分量:弹簧或刚度分量和阻尼或粘性分量。刚度分量与k成比例并且是a.I标记在距J标记的自由长度距离内穿透的功能。刚度分量与穿透相反。力的阻尼分量是穿透速度的函数。阻尼与相对运动的方向相反。阻尼系数是穿透的立方阶梯函数,以防止接触时的阻尼力的不连续。因此,阻尼系数在零穿透时为零。阻尼系数在用户定义的穿透深度处达到最大值c max。图6是阻尼系数对穿透率的曲线图。 IMPACT定义为:

图4.Timoshenko光束。

图5. IMPACT功能的图示

图6. 阻尼系数与穿透率的关系。

当x大于x 1时,不发生穿透,力为零(穿透等于0); 穿透发生在更靠近J标记的端部,并且当x小于x 1时力为正(穿透等于x减去x 1)。当p小于d时,瞬时阻尼系数是穿透的立方阶跃函数。当p大于d时,瞬时阻尼系数为c max。

传统锥形板簧的相邻叶片用夹子夹紧在一起。当锥形板弹簧弹性变形时,叶片在锥形板弹簧的中间和两端保持接触,并且由于两个相邻叶的相对运动而产生夹层摩擦。然而,由于没有夹子,串联支架的锥形叶片弹簧的相邻叶片没有夹在一起。因此,相邻叶片之间的接触不是连续的串联悬架的锥形片簧的两端。阿迪莎叶可能在串联悬架的锥形片簧的两端产生“接触 - 冲击分离”行为,这是难以定义的。但是,未校正的模型已经限定了精确的接触位置,但是不能可靠地表示串联悬架的锥形板簧的接触的不确定性。虽然在串联悬架的锥形板簧中相邻叶片之间的精确接触位置是不确定的,但相邻叶片之间的接触必须发生在串联悬架的锥形板簧的两端。因此,在修改的模型中,用于表示末端接触的接触力的数量增加到四,给定“点对地”,认为扩展了末端接触的范围,并使末端接触最接近实际情况。图7示出了修改的模型中的结束接触的示意图。叶间摩擦发生在叶片与串联悬挂锥形叶片弹簧两端的相邻叶片接触时,会导致叶片的滞回特性。在未修正的模型中,通过简单的STEP函数计算两个相邻叶片之间的摩擦力。不考虑静摩擦和动摩擦之间的过渡,这与实际情况不一致。因此,在修改的模型中,两个相邻叶片之间的摩擦被认为是库仑摩擦。图8示出了摩擦系数如何随滑动速度变化。摩擦力可以计算如下:

其中V是接触点处的滑移速度,V s是静摩擦过渡速度,V d是摩擦过渡速度,m s是静摩擦系数,m d是动摩擦系数。

表1.库仑摩擦参数的具体值

|

静摩擦系数 |

0.35 |

|

动摩擦系数 |

0.3 |

|

静摩擦过渡速度(mm / s) |

0.05 |

|

摩擦转变速度(mm / s) |

0.5 |

图7. 修改模型中结束接触的示意图。

图8.摩擦系数随滑动速度变化

图9.串联悬挂锥形叶片弹簧的多体动力学模型

由于摩擦与相对速度,加速度和位移,润滑条件和接触面条件等因素有关,因此库仑摩擦中的参数的具体值不能复制其他类似文献中的参数值[16 ,17]。此外,应考虑串联悬架的锥形板簧中的夹层摩擦的特性。因此,本研究中所有关于库仑摩擦的参数都是通过试错法发现的。表1示出库仑摩擦的参数的具体值。

通过上述描述的过程开发了修改的模型. 图9示出了串联悬架的锥形板簧的多体动力学模型。

3.模型验证

进行一系列测试以验证修改的模型。用于试验的串联悬架的锥形片簧,如图1所示,具有四叶,90mm宽,并且厚度不均匀。图。图11是用于测试的装置的示意图。图11示出了在头部中配备有高精度传感器并由计算机控制的液压致动器,用于将正弦交变负载施加到串联支架的锥形片簧上,激励频率由液压致动器的垂直速度控制。在串联悬架的锥形板簧的中间施加不同的正弦交变载荷。试验分为两组。第一组在无负载的状态下开始,激励频率为1/30Hz,振幅为70mm,以获得准静态特性。第二组在负载状态下具有各种频率(即2,3和4Hz)和各种幅度(即plusmn;1,plusmn;3和plusmn;10mm)以获得动态行为。

使修改的模型和未校正的模型具有与测试装置相同的状态。模拟在与试验相同的条件下进行。图12示出了在f = 1 / 30Hz的激励频率和70mm的振幅下的模拟和测试的比较。图12示出,无论是未校正的模型还是修改的模型,对于准静态行为的差异是小的。当准静态载荷施加到锥形板簧时,保持接触的两个相邻叶片不产生相对运动。静态弹簧刚度与夹层摩擦无关。然而,静态弹簧刚度的验证证明了外部约束和板簧和轴之间的连接可靠。安装的串联悬架的锥形板簧受到由不同道路产生的动态载荷。因此,串联悬架的锥形板簧的动态行为是实用的。图6图13-16比较了仿真结果和在负载状态下在各种频率(即2,3和4Hz)和各种振幅(即plusmn;1,plusmn;3和plusmn;10mm)的激励下的测试。从修正模型的模拟获得的滞后特性与斜率和图的十度的测试结果一致。然而,未校正的模型在斜率和斜率与测试结果的趋势上具有显着差异。

图10. 串联悬架的锥形弹簧片。

图.11.试验装置示意图

图12.仿真与试验的比较,f = 1 / 30Hz,振幅为70mm。

图13.在f = 2Hz和振幅plusmn;3 mm的激发频率下的模拟和试验比较。

图14在f = 2Hz,振幅为plusmn;10mm的情况下,模拟和试验比较。

图15.在f = 3Hz和振幅plusmn;3 mm的激发频率下的模拟和测试比较。

图16.在f = 4 Hz和振幅plusmn;1 mm的激发频率下的模拟和测试比较。

4.型号精度

计算动态弹簧速率的具体值是必要的,以说明改进的模型,从数值方面取得了相当的精度。本文提出的动态弹簧刚度反映了叶片在一个循环中的平均刚度.它认为板簧的机械性质是非线性和迟滞性的,即动态弹簧速率总是随着不同的负载而变化。动态弹簧率的计算没有明确的定义; 因此,本研究提出了计算动态弹簧率的公式。

4.1动态弹簧率

本文从板簧的机械性能示意图开始,如图1所示。 17,计算动态弹性系数。负载 - 挠度曲线可以大致分为F-A-D,D-E,E-C-B和B-F。 F-A-D和E-C-B的段分别表示正常装载阶段和正常卸载阶段.D-E和B-F的段表示从装载到卸载的过渡和从卸载到装载的过渡。当曲线停留在卸载和卸载到装载的过渡阶段时,曲线的斜率在两个阶段突然增加。接近D点的初始卸载阶段和B点附近的装载初始阶段都具有较大的动态弹簧刚度。然而,F-A-D和E-C-B的片段的斜率很小。板簧的力学性能在F-A-D和E-C-B的段上线性变化,而动态弹簧刚度的相应值基本相等;该值用K 1表示。此外,D-E和B-F段的板簧的机械性能几乎呈线性变化,而动态弹簧刚度的相应值基本相等;该值用K 2表示。动态弹簧率是一个变化,但其变化可以被认为是动态弹簧刚度值从K 1变化到K 2,然后从K 2变化到K 1的过程

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137408],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料