英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

退火工艺和Mn掺杂对BiFeO3薄膜结构及铁电性能的影响研究

摘要

用金属有机分解法将BiFe1minus;xMnxO3(BFMO) (x=0.03,0.05和0.07)薄膜在氧化铟锡/玻璃基板上制备,通过X射线衍射分析,由于Mn的取代,BiFeO3薄膜结构发生变形。漏导电流测量表明Mn掺杂的含量是影响BFMO薄膜漏电流的主要因素。由于结晶性差,使用传统退火方式时,在x = 0.05的BFMO 薄膜中能观察到小的剩余极化(Pr)。经研究发现,逐层退火方法的BFMO薄膜的Pr值与(012)峰的强度以及氧空位和受体间的缺陷复合物的含量有关。

关键词

Mn掺杂的BiFeO3 金属有机分解 铁电性能 复合缺陷

1.引言

多铁材料中的BiFeO3 (BFO)由于同时具有铁电性(居里温度Tc = 830°C)和反铁磁性(尼尔温度Tn=370°C)[1–3],在多功能器件(例如多层磁电存储器)有着良好的应用前景,已经成为学者广泛研究的对象。使用脉冲激光沉积(PLD)[4–8]、金属有机物化学气相沉积(MOCVD)[9,10]和溅射沉积[11,12],在沉积在氧化物电极和Pt/Ti/SiO2/Si衬底上的外延生长的多晶BFO薄膜中观察到优异的铁电性能。因为在精确控制化学计量和大面积大规模生产方面的优势,化学溶液沉积法(CSD)已广泛用于制备铁电薄膜,但是少有使用包括金属有机分解法和溶胶-凝胶法[13–16]在内的CSD法制备BFO薄膜的研究工作中得到了良好饱和极化电场磁滞回线(P–E),其原因在于使用CSD方法制得的BFO薄膜与PLD和MOCVD相比会有更高的漏导电流。

最近的研究表明,等价离子掺杂是减少漏导电流和增强BFO薄膜的铁电性能的有效方法[17–20],Singh等研究发现BFO薄膜中的漏导电流可以通过在Fe3 的位置取代Mn3 而减少,并且在5%Mn掺杂的使用CSD方法沉积在Pt/Ti/SiO2/Si衬底上的BFO薄膜中,观察到了具有100mu;C/cm2剩余极化(Pr)的良好饱和P-E磁滞回线[17]。Singh等继续研究发现,Mn掺杂的BFO薄膜(BFMO)的Pr值随着Mn含量(3%-7%)的增加而增加,他们将这种现象归因于BFMO的立方性的增加[20]。考虑到BiMnO3具有约177℃的低居里温度(Tc),掺杂Mn可降低BFO的Tc,因此具有较高Mn掺杂量的BFO薄膜可以具有较小的剩余极化。有研究观察到在La和Nd掺杂的BFO膜中通过等价离子取代降低BFO的Tc的现象[21]。显然Singh等人研究的结果与上述结论不同,表明由Mn取代诱导的相变(即从斜方六面体到正方晶结构)可能不是影响Mn掺杂的BFO薄膜铁电性能的唯一因素,包括缺陷、外延应力和膜厚度的一些外部因素也可能影响Mn掺杂的BFO膜的铁电性质。在本课题中,我们研究退火工艺和Mn掺杂量对在氧化铟锡(ITO)底电极上生长的Mn掺杂BFO膜的结构和铁电性能的影响。

- 实验细节

使用金属有机分解技术将BiFe1minus;xMnxO3(BFMO)(x=0.03,0.05和 0.07)薄膜沉积在ITO /玻璃基板上,将硝酸铋,硝酸铁和乙酸锰溶解在乙酸和乙二醇中制备前驱体溶液,在4000rpm下旋涂30秒让每层膜沉积到基底上,沉积层在450℃下在空气中热解5分钟,并在550℃下N2气氛中退火2分钟(逐层退火工序),重复以上步骤数次,最后将薄膜在550℃下N2气氛中退火15分钟。作为对照组,使用传统退火方法制备一组BFMO x = 0.05 薄膜,诸如此类,将薄膜的每一层450℃下空气中热分解5分钟,而不进行退火处理,直到获得所需的厚度。在最后一层的热解过程之后,最后的膜在550℃下N2气氛中退火15分钟,仅退火一次。Au顶电极使用溅射系统通过直径为200mu;m的阴罩沉积在膜上,用于电性能测量。通过X射线衍射(XRD)研究BFMO薄膜的结构,仪器使用具有Cu Kalpha;辐射功能的Bruker D8衍射仪,使用扫描电子显微镜(SEM)(JSM-6380LA)观察BFMO薄膜的横截面显微结构照片,使用原子力显微镜(AFM)以敲击模式检测所有膜的表面形态,使用标准铁电测试仪(Precision Pro.Radiant Technologies)测量室温下BFMO薄膜的漏导电流和铁电性能。

表1 在ITO底电极上生长的BFO膜中Mn掺杂量对半宽度(FWHM)、晶粒尺寸、rms粗糙度,Pr和Ec的影响。

|

Mn掺杂量 (mol) |

FWHM (deg) |

晶粒尺寸 (nm) |

Rms粗糙度 (nm) |

Pr (mu;C/cm2) |

Ec (kV/cm) |

|

0.03 |

0.398 |

170plusmn;50 |

13.141 |

44plusmn;3 |

319plusmn;5 |

|

0.05 |

0.580 |

90plusmn;20 |

4.757 |

58plusmn;3 |

337plusmn;5 |

|

0.07 |

0.749 |

75plusmn;20 |

5.393 |

54plusmn;3 |

339plusmn;5 |

|

0.05a |

0.664 |

100plusmn;30 |

12.274 |

36plusmn;3 |

303plusmn;5 |

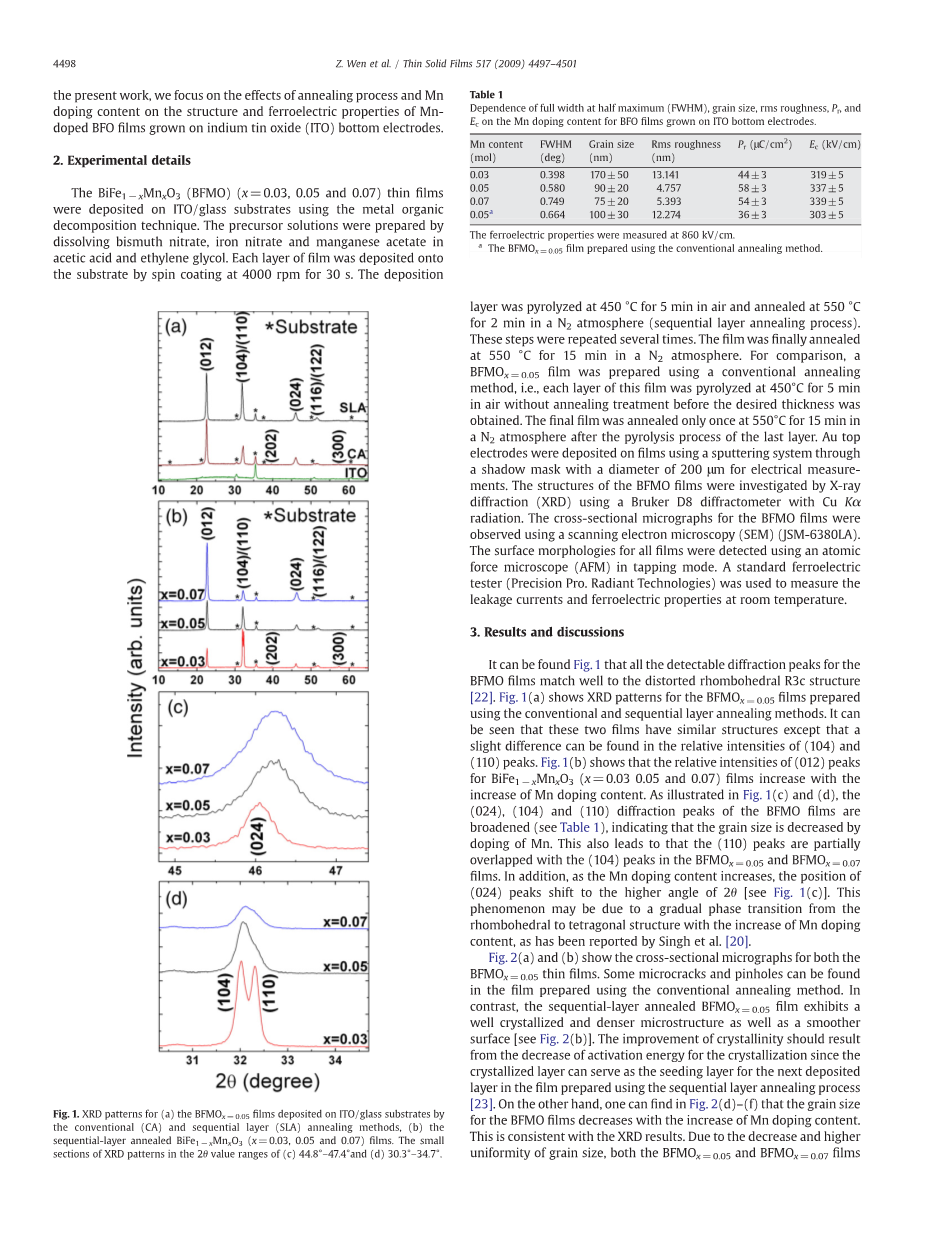

图1 XRD测试结果(a)通过传统(CA)和逐层(SLA)退火方法在ITO /玻璃基板上的制备BFMOx=0.05薄膜(b)逐层退火的BiFe1-xMnxO3(x = 0.03,0.05和0.07)薄膜。XRD图案部分在2theta;值范围内(c) 44.8°–47.4°(d) 30.3°–34.7°

图2 BFMOx=0.05薄膜的截面SEM图像(a)传统(b)逐层退火方法AFM图像(c)使用传统退火方法沉积的BFMOx=0.05膜和逐层退火的BiFe1-xMnxO3薄膜(d)x=0.03(e)x=0.05(f)x=0.07

3.结果讨论

在图1中,我们发现BFMO薄膜的所有可检测衍射峰与扭曲的菱面体R3c结构良好匹配[22]。图1(a)显示出了使用传统退火方法和逐层退火方法制备的BFMO x = 0.05膜的XRD图案,可以看出,这两种膜具有类似的结构,除了在(104)和(110)峰的相对强度具有轻微的差异。图1(b)显示BiFe1minus;xMnxO3(BFMO) (x=0.03,0.05和 0.07)薄膜的(012)峰的相对强度随着Mn掺杂量的增加而增加。图1(c)和(d)显示出BFMO膜的(024),(104)和(110)衍射峰变宽(参见表1),表明Mn掺杂减小了晶粒尺寸,这还导致(110)峰与BFMO x = 0.05和BFMO x = 0.07膜中的(104)峰部分重叠,此外随着Mn掺杂含量增加,(024)峰的移动到2theta;角的较高角度[参见图1(c)],这种现象可能是随着Mn掺杂量的增加薄膜从菱方结构到立方结构的逐渐相变,正符合Singh等人的结论[20]。

图2(a)和(b)显示出了BFMO x = 0.05薄膜的横截面显微结构照片,容易看出,在使用传统退火方法制备的膜中可以发现一些微裂纹和针孔。相比之下,逐层退火BFMO x=0.05薄膜表现出良好结晶,致密的微结构以及更光滑的表面[参见图2(b)]。因为结晶层可以是逐层退火工艺制备的膜中的下一沉积层的晶种层,结晶性能的改善应当由结晶活化能的降低所引起[23]。另一方面,在图2(d)-(f)中可以发现,BFMO薄膜的晶粒尺寸随着Mn掺杂量的增加而减小,这与XRD的测试结果一致。由于晶粒尺寸的减小和较高的均匀性,与BFMO x = 0.03膜相比,BFMO x = 0.05和BFMO x = 0.07薄膜都检测出更光滑的表面。所有膜的晶粒尺寸和表面粗糙度总结在表1中。

图3 BiFe1-xMnxO3(x = 0.03,0.05和0.07)膜电场函数和漏导电流

图3显示出了BFMO薄膜电场的函数的漏导电流,可以发现漏导电流随着Mn掺杂量的增加而单调增加,而在Pt衬底上沉积的BFMO薄膜中也观察到类似的现象[20]。BFMO x = 0.07薄膜具有较高漏导电流主要有两个因素:(i)由于存在BFO结构中(001)t和ITO(100)之间取向的关系,(012)峰的相对强度更强[24],并且在外延生长的BFO薄膜中经常观察到较高的漏导电流,(ii)由于BiMnO3极不稳定,较高的Mn掺杂量可能导致在BFMO x = 0.07膜中形成第二相(第二相的含量可能太低而不能达到XRD的检测极限)。另一方面,使用逐层退火方法的BFMO x = 0.05薄膜和传统退火方法之间的漏导电流并没有明显的差异,尽管这两种膜具有不同的晶粒尺寸和表面粗糙度(见表1)。上述结果表明,BFMO薄膜的漏电特性相比于退火过程而言更依赖于Mn的掺杂含量。

图4 室温P-E磁滞回线(a)使用传统(CA)和逐层(SLA)退火方法的BFMOx=0.05薄膜(b)逐层退火的BiFe1-xMnxO3(x = 0.03,0.05和0.07)薄膜(c)域回缝的示意图

BFMO x = 0.05薄膜的P-E磁滞回线如图4(a)所示,我们可以发现,逐层退火方法制备的薄膜的剩余极化比使用传统退火方法制备的膜的剩余极化高约60%(参见表1),如前所述(参见图2)前一种膜的较高Pr值的主要原因应是其较高的结晶度。图4(b)显示出了在860kV/cm下用各组不同的Mn掺杂量测量的BFMO薄膜的P-E磁滞回线,可以看出,所有的P-E磁滞回线是矩形并且饱和的。如在介绍中提到的,BFMO x = 0.03薄膜理应显示出最大的剩余极化,因为它具有最低的Mn掺杂含量,最强的(110)峰[众所周知,对于具有菱面体结构的BFO,自发极化矢量接近(111)c[5]和最大的晶粒尺寸,然而,在BFMOx=0.05薄膜却中观察到了最大的Pr值(参见表1),而注意到在该实验中采用的退火温度比Mn掺杂含量小于7%(也就是说BFMO薄膜会在退火处理中生长)的BFO的居里温度Tc低得多。因此,与氧空位 [(VO2minus;)··] 和受主[(AFe3 2 )′][例如(FeFe3 2 )′和(MnFe3 2 )′]之间的缺陷复合物相关的缺陷极化(PD),可以在生长期间沿着自发极化(Ps)的方向排列,从而为磁畴反向提供驱动力[参见图4(c)] [25,26],正是这个驱动力导致了BFMO薄膜中的铁电畴难以通过外场(Eex)切换。根据我们最近的研究,在BFO薄膜(这里未示出)中观察到高含量的Fe2

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138230],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料