英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

润滑脂技术的现代进展

Piet M. Lugt A,B,N

SKF工程研究中心,Nieuwegein,荷兰

屯特大学,恩斯赫德,荷兰

这是一个值得注意的问题。

文章历史:

收2十月收到修订表格7一月2016

接受26一月2016在线可用10二月2016

关键词:

润滑脂润滑

滚动轴承

润滑脂的流变性

润滑油

配方

润滑脂是主要的轴承部件之一,润滑脂的润滑性能很大程度上取决于润滑脂的性能。本文介绍了如何润滑知识是L 提高滚动轴承性能的油墨。首先介绍各种性能指标如滚动轴承寿命、密封性能、轴承摩擦、轴承噪声和润滑脂 生活。接下来,将在这些方面的主导油脂参数和规格。它也将显示如何重新润滑将提高轴承性能。之间有协同作用 润滑脂配方与轴承设计。在过去几年中,新一代润滑脂轴承已开发润滑脂技术被用来提供显着较低的摩擦和长期 润滑脂寿命。这是通过开发更好的润滑脂,但也通过改善内部轴承的设计,这可以通过使用现代的进步,了解润滑机理 微生物。最后,展望将在未来滚动轴承润滑脂的发展。本文没有描述各种测试方法。对于广泛的读者名单 被称为[ 67 ](卢格特et al.,2013)。

2016爱思唯尔有限公司保留所有权利。

1。介绍

这个词来源于拉丁语的克拉苏油脂即脂肪。它已被用于至少从埃及和罗马时代,最初由石灰(碳酸钙)的组合 和橄榄油,使钙基润滑脂或动物脂肪用于平原轴承车厢。在1859美国发现石油后,大多数润滑油都是以矿物油为基础的。第一莫 现代润滑脂钙皂,不多用了。后来开发了铝和钠皂,可以应付更高的温度。在1930世纪40年代开发了新的润滑脂B 基于钙、锂、钡、NLGI [ 1 ]。今天最广泛使用的润滑脂是基于锂,这是发达国家在1940,Earle [ 26 ]。铝复合物和PTFE润滑脂的开发 20世纪50年代,锂复合润滑脂在20世纪60年代聚脲和磺酸钙(复合)润滑脂发明于20世纪80年代的最新发展,进入商业产品(1992)是聚 体脂,梅耶尔等人。[ 73 ]。显然,其他技术也被探索,如纳米技术,如纳米管,香港等。[ 44 ]。虽然科学有趣,后者并没有表现出 是工艺上和商业上的前途还。历史概述表明,润滑脂根据其增稠剂类型分类

n通讯地址:SKF工程研究中心,邮政信箱2350,3430 DT,Nieuwegein荷兰

http://dx.doi.org/10.1016/j.triboint.2016.01.045 0301-679x / 2016 Elsevier公司保留所有权利。

形成约10 - 15%的油脂。润滑脂的主要部分由润滑油组成,润滑油可以是矿物的,也可以是合成的。几乎每个润滑脂类型都可以在任何润滑油 同样适用于添加剂,可以是液体或固体。它主要是增稠剂,确定温度操作窗口。常规润滑脂的润滑性 主要由基础油和添加剂。增厚是增稠剂材料之间的物理相互作用的结果(如纠缠)和润滑油(如范德瓦尔斯和毛细管 部队)。润滑脂的稠度是增稠剂浓度的函数和制造过程。图1显示了标准锂润滑脂微观结构的一个例子。

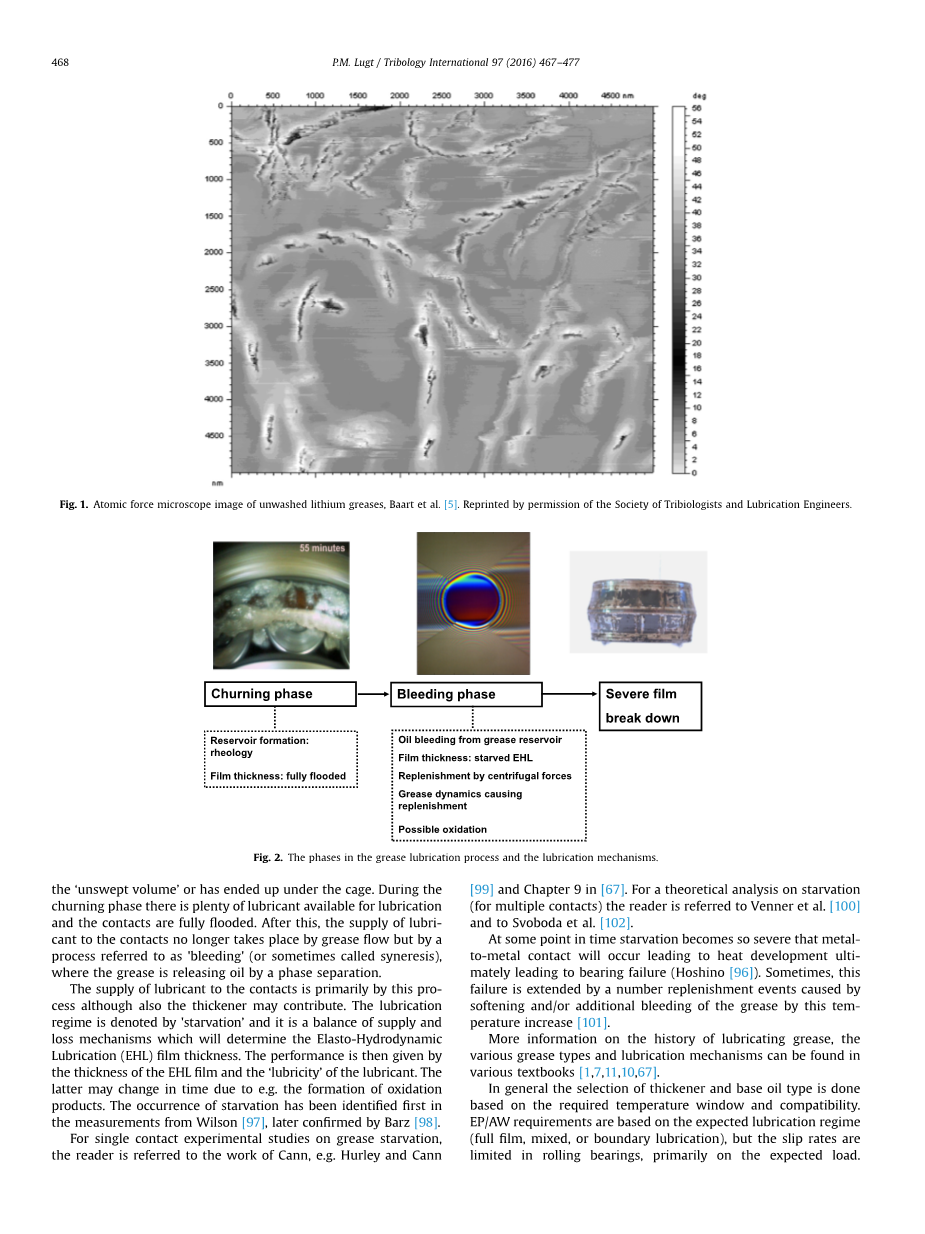

这是稠化材料,使油脂的一致性,防止油脂泄漏出轴承。这使得润滑油脂比石油更容易使用,是吨 他认为润滑脂在所有滚动轴承中约占80 - 90%的润滑剂。润滑脂的主要缺点是有限的润滑脂寿命和降低预测的可靠性 现在是由轴承寿命和润滑脂寿命的组合。润滑机制比油的情况更复杂。一般在两阶段可以区分:CH 把阶段和出血相[ 67 ],如图2所示。

搅拌阶段开始后,轴承是新鲜充满油脂,其特征在于宏观油脂流。经过一段时间(通常是24小时)的大部分油脂已被推到

图1。未洗的锂原子力显微镜图像的油脂,Baart等人。[ 5 ]。经许可后转载的tribiologists和润滑工程师学会。

图2。油脂润滑过程中的相态及润滑机理。

“未波及体积或已经结束,下笼。在搅拌阶段有大量的润滑油可供润滑和接触完全水淹。在这之后,其他的供应 i-cant的交往不再发生润滑脂流动而是通过一个过程称为“出血”(有时称为脱水收缩),其中油脂的释放油相分离。

润滑油接触的供应主要是由这个过程虽然稠化剂可能会作出贡献。润滑制度是由“饥饿”,它是一个平衡的供应和LO SS机制将决定的弹流润滑(EHL)膜厚度。性能是通过对弹流润滑膜厚度和润滑剂的润滑性”“。洛杉矶 我可能由于氧化产物的形成时间的变化。饥饿的发生首先从威尔逊[ 97 ]测量确定,由州[ 98 ]后来证实。

对于单接触脂饥饿的实验研究,读者被提到的工作,如赫尔利和不能

[ 99 ]和第9章[ 67 ]。一个理论分析饥饿(多触点)读者参考文纳等人。[ 100 ]和斯沃博达等。[ 102 ]。

在某个时候,饥荒十分严重,金属对金属的接触会导致热的发展最终导致轴承失效(星野[ 96 ])。有时,这个失败是 通过大量补充这个事件的温度增加[ 101 ]软化和/或其他出血延长润滑脂。

对润滑脂的历史资料,各种油脂类型和润滑机制可以在各种教科书[ 1,7,11,10,67 ]发现。

一般来说,选择增稠剂和基础油类型是根据需要的温度窗口和兼容性。EP / AW的要求是根据预期的润滑制度(全膜, 混合,或边界润滑),但滑动率是有限的滚动轴承,主要是在预期的负载。

显然成本也经常发挥作用。润滑油工艺的优化是沿传统的副油的变化,如排油率、稠度、机械稳定性、基础 油的粘度和氧化性能。其次,通用轴承润滑脂寿命试验(如FE9 [ 3 ]或r0f(thorn;)[ 68 ])和应用相关的测试遵循。对于新的润滑脂技术,如果润滑 机制是不同的,一个可能偏离这。聚合物润滑脂和磺酸钙(复合物)。轴承与润滑脂技术的协同作用对开发两者都有重要意义 或选择润滑脂和轴承。不同的轴承类型需要不同的润滑脂。最明显的一个是油水分离特性,Kuuml;HL [ 61 ]。这说明了T之间的相互作用。 他两个技术和为什么他们往往不能单独考虑。

2。性能指标

每个润滑脂是专为一个特定的温度窗口,由交通灯的概念定义(图3)。润滑脂的寿命可以在“绿区”有限的预测Low Tem peratu 重性能极限(LTPL)和高温性能极限(htpl)。的低温光致发光是由温度仍然足够的泄油发生[ 61 ]。的htpl应该由P 点,润滑脂的寿命,在这r0f试验台[ 68 ]开始偏离阿伦尼乌斯行为测量。以下的低温光致发光油脂寿命随着温度的降低,直到日大幅下降 Low Temperature Limit已经到达,那里的温度已经变得如此之低,轴承将无法启动,而不会损坏。因此,这一点被定义在启动转矩TES T.高温极限(HTL)是由润滑脂的滴点与安全边际。的低温光致发光和htpl特定方面的优化可以在窗口内。这些都是 下面列出的。

2.1。轴承寿命

轴承的寿命是由轴承的疲劳寿命如果弹流润滑油膜的足够厚,它是由操作条件给定的(速度、温度荷载)的污染水平。 该膜厚度的主要油脂性质是基础油性能和出血率。传统的润滑脂的一个最小的出血率是必需的,这也决定了最大粘度 性。如SKF滚动轴承目录说最大的基础油粘度500厘,这是经验之谈。增稠剂的材料部分也可进入接触普遍增加 使胶片变薄,如:例如。[ 14 ]。然而,轴承寿命计算这种效应可以忽略不计,除了超低速度[ 16,17,76 ]。这里有些油脂,特别是磺酸钙 复杂的油脂,在超低速脂润滑轴承的寿命应该比基于基础油计算预期更长的创造相当厚的薄膜,[ 76 ]。在高负荷/薄膜也EP / AW性能轴承寿命的影响。他们可以弥补减少的弹流润滑膜。

水润滑脂轴承性能的影响的模型不存在今天。有些工作是做润滑油,Cantley [ 15 ]即使量化这。然而,依赖的影响 DS对润滑剂的类型和类型的添加剂,[ 40,82 ]。在润滑脂存在的情况下,轴承性能的影响更为复杂。第一个要求是TH的能力 防止水渗入的油脂。这是对润滑脂的粘性,在一致性变化的电阻有关。水在轴承的主要问题是自由水的形成 自由水会引起腐蚀,并可能导致饥饿。因此,一旦水进入轴承,润滑脂可以吸收大量的水可能是首选,而不是水再 填充润滑脂。

腐蚀防护是通过添加如磺酸盐、萘thenates做,酰胺及其衍生物,[ 51 ]。

2.2。摩擦

润滑脂润滑方面的研究成果并不多见。为了防止滚动体打滑,需要一些摩擦。然而,这是非常低的,在轴承行业的努力 y是为了减少摩擦。在过去十年中已经开发了新一代低摩擦轴承的主要贡献来自低摩擦润滑脂的发展。的摩擦 滚动轴承的离子扭矩是搅拌、滑动、滚动和密封摩擦所产生的转矩的总和。搅拌摩擦损失只发生在搅拌阶段。为好禅 达到油脂搅拌摩擦应该很低。滑动摩擦是润滑条件的函数。如果基础油粘度足够高,充分膜将盛行和滑动摩擦 由基础油的粘性摩擦特性。长寿命和低摩擦,粘度应预先ferably就足以实现全膜润滑。在F的情况下 你的电影无法实现,摩擦边界系数应尽可能低。滚动摩擦对摩擦力矩的贡献有时会非常大。例子是RA 二烯丙基装圆柱滚子轴承、圆锥滚子轴承。滚动摩擦是非对称的弹流压力分布的结果,将消失在润滑的情况下。R 滚动摩擦组件可以通过使用一个非常薄的基础油或润滑脂减少低渗油率。

通过cousseau等人阐述了摩擦力矩的基础油类型的重要性。[ 19 ],谁测试了七个润滑脂轴向推力球轴承,并发现轴承摩擦PR 初步功能的基础油的粘度型和不那么多,增稠剂或添加剂。最低摩擦的排名是:鲍,Ester,矿物油。类似的结果 采用DE劳伦蒂斯等人发现。[ 21 ],谁测试油脂在一个单一的接触。

减少摩擦的最明显的方法是减少基础油粘度。这也降低了薄膜的厚度和许多轴承是在混合润滑运行。这种减少必须 限制有两个原因:它会降低轴承的寿命,并会导致边界润滑的摩擦再次高。从全膜到边界的过渡是由操作CON组 条件。因此,人们可能会争辩说,一个普遍的低摩擦油脂将不存在。

为了减少滑动接触,如球轴承或球面滚子轴承(通常是5%滑),在边界润滑,摩擦改进剂可用于摩擦。鱼[ 31 ]显示 在与其他钼无添加剂组合使用钼添加剂提供低摩擦润滑脂添加剂包。nonmolybdenum摩擦改性剂,如用于液体润滑剂,通常有脂肪酸链长度类似的油脂增稠剂,因此被困的增稠剂,并不会达到表面形成低摩擦层,[ 30 ]。钼 lybdenum添加剂有多短碳链。

2.3。微动和虚假brinelling

假brinnelling和微动磨损是一个类似的机制的失效模式。微动可能外圈与轴承座或内圈与轴之间发生而虚假brinelling可能在轧辊发生 单元环接触。轴承损坏发生,如果接触振荡的振幅是如此之小,润滑剂不能回流到接触区,导致严重饥饿领导 穿。磨损颗粒易氧化,易磨损。为了防止这种润滑脂应减少摩擦和磨损的润滑油供给充足的接触或边界润滑 等。此外,它应该密封接触氧气和水分。在润滑油添加剂有助于如腐蚀抑制剂(威德福[ 92 ])以防止磨损颗粒和腐蚀 具有低边界润滑系数的保护膜的软管。固体添加剂,如二硫化钼的帮助(特别是在部分滑移制度,周和文森特[ 95 ]),因为 SE不需要高闪光温度建立保护层。也可以帮助其他添加剂。希勒[ 83 ]发现硼酸的一些有前途的结果(类似于MoS2层状结构的制作 下)。

喜多和山本[ 57 ]表明,微动可以减少使用的润滑脂具有较高的工作渗透(黄油软化),如图4所示,高油出血,图5。他们把这主要归因于 使用低粘度基础油进一步提高了油的排出量。图5显示这种效果非常清楚。低粘度基础油具有较高的流动性,促进油的供应 接触到。

喜多和山本[ 57 ]表明,也有泄油和一致性的关系。所以,最好的保护是由高油价给流血和较低的一致性。然而,主要 效果归因于排油率。他们还测试了增稠剂结构的效果,但没有发现一个良好的性能(锂)增稠剂在高负荷接触。

在非常小的振幅润滑的情况下,导致更高的摩擦比干接触。这最适用于高粘度油[ 85 ],表明高粘度是不有利的。

图4。油分离对微动磨损在法夫纳效果试验(ASTM d470)。基于希马和Jibiki [ 84 ]数据。

图5。油分离对微动磨损在法夫纳效果试验(ASTM d470)。基于基塔和山本[ 57 ]数据。

2.4。噪声

今天,轴承行业是能够制造轴承,这种质量的轴承噪声是不是一个决定性的因素,对噪声的质量要求主要是由润滑脂噪音(Wuns 甲烷[ 93 ]。

润滑脂噪声是由滚动元件环接触的颗粒产生的。这可能是污染物颗粒或增稠剂颗粒。固体颗粒(添加剂)如石墨, 二硫化钼碳酸钙等增加噪音水平,不被使用,[ 91 ]。

低噪音油脂是合格的非常纯。因此,增稠剂应柔软和细分散。这也是油脂流变学决定油脂噪音。低噪音润滑脂 大量油脂,即在无流量时润滑脂从轴承的两侧进入轨道避免偶尔的块状油脂落入轨道。在污染物存在的GRE ASE,柔和的油脂(高渗透值)增加的噪音水平、子宫等。[ 60 ]。随着基础油粘度高达100 CST 40°C降低噪音水平,[ 93,9 ]。这归因于 阻尼激励,特别是在高频率范围,[ 75 ]。

2.5。润滑脂的寿命

润滑脂的使用寿命取决于润滑脂的润滑性能和润滑轴承的内部设计。弹流膜应保持在很长的时间里 E润滑脂的物理性能没有不利的变化。这些变化是由机械降解和化学降解。化学降解主要是由氧化 与蒸发。通过铣削行动过度碾压的润滑脂由滚动元件将机械能转化为油脂如机械降解。润滑脂的可持续性 LM是由润滑脂与轴承的相互作用,是饲料和损失机制之间的接触微妙的结果。毕竟,在油脂润滑的情况下 RE只是一个有限数量的润滑剂可用,应尽可能有效。润滑脂寿命模型已由轴承工业的发展,如[ 45,50,55 ],工业用户,[ 1 2;德国摩擦学学会[ 33 ]。

一个深沟球轴承润滑脂寿命模型的一个实例,运行在低负荷,如图6所示。图中显示润滑脂的使用寿命取决于产品的转速和轴承的平均值 直径和

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139711],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料