英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

实验研究有稳定负载的气垫带式输送机的空气膜的形成

摘要 本文研究了有稳定负载的气垫带式输送机的空气膜的形成。通过理论推导、数值模拟和实验研究分析了气垫场。建立一个智能实验平台。获得空气薄膜,并在宽度方向上沿传送带的空气膜厚度分布的三维压力分布。实验结果是通过比较分析理论计算和数值模拟得出来的。实验得出的结果与理论数值非常吻合。提出了有稳定负载的气垫带式输送机的空气膜的形成。基于综合能耗优化膜厚度和孔隙分布。本研究提供了一个气垫带式输送机的构造设计依据。

关键词 气垫带式输送机,稳定负载,空气膜的形成行为,能源消耗分析

1介绍

气垫带式输送机以气垫支撑代替传统的滚筒支撑物料进行输送。它的好处是有更低的能耗,更大的负荷区、更简单的结构,减少粉尘污染等等。在最近二十年来,气垫皮带输送机已经逐渐在矿山和工厂用于输送各种散状物料。鉴于气垫带式输送机的优点,它吸引了众多研究者和今天仍然是一个研究热点。Amromin等提出,通过合理设计船体的底部结构可以在船与水之间形成稳定的气垫层,降低船的运行阻力,综合能耗降低30%。Li和Tomita提出了施加旋流到气动输送系统,以降低功耗。他们提出了旋流的应用可以减少压降,壁的静压力波动和功率。参考文献提出了一种新的气力输送系统。该实验平台的开发。它减少了系统运行阻力并增加输送机的负载能力。Cadafalch等得到了有限体积内的流场特性。Sahin研究了三维流场的动压力分布。研发出一种计算机算法来计算由矩形均匀的表面压力生成的底部压力。Zipkin等利用涡扇发动机燃气涡轮机的可行性调查结合推进和提升两栖气垫船。他提出的设计气垫车的方法。Mathison 和Dunn开发了一个实验平台,测量空气膜阻尼效果。Meng 和 Wang对悬浮式物料输送系统所用风机进行了能耗分析,提出了悬浮式物料输送系统专用风机的设计方法并取得了良好的实验效果。Li 和Zhang考虑气垫作为楔形裂隙流模型。孔隙安排的设计理论是在理想条件下通过数值模拟获得的。在参考文献中分析了压力和空气膜厚度的分布。在此基础上基于fluent软件对气垫场进行了数值模拟,并与理论值进行对比分析。在文献中,Li进行了气垫场实验,得出气垫场的速度和压力分布。 Ji 和Huang调查了气垫带式输送机的孔隙安排形成一个稳定的空气膜。然而,上述研究气垫带式输送机主要集中在理论研究和数值模拟。实验研究是只对楔理论的验证。前面的研究成果不能完全反映压力的分布或稳定的气膜厚度。事实上,他们是非常重要的对于稳定气膜的形成。在本文,智能实验平台开发基于理论分析和数值模拟的气垫带式输送机。相关的实验是基于实验平台完成。本文还获得在三维空间和空气膜厚度沿传送带的宽度方向的气膜压力分布。综合能耗模型提出了优化边际平均空气膜厚度和孔隙分布实验。

2智能实验平台

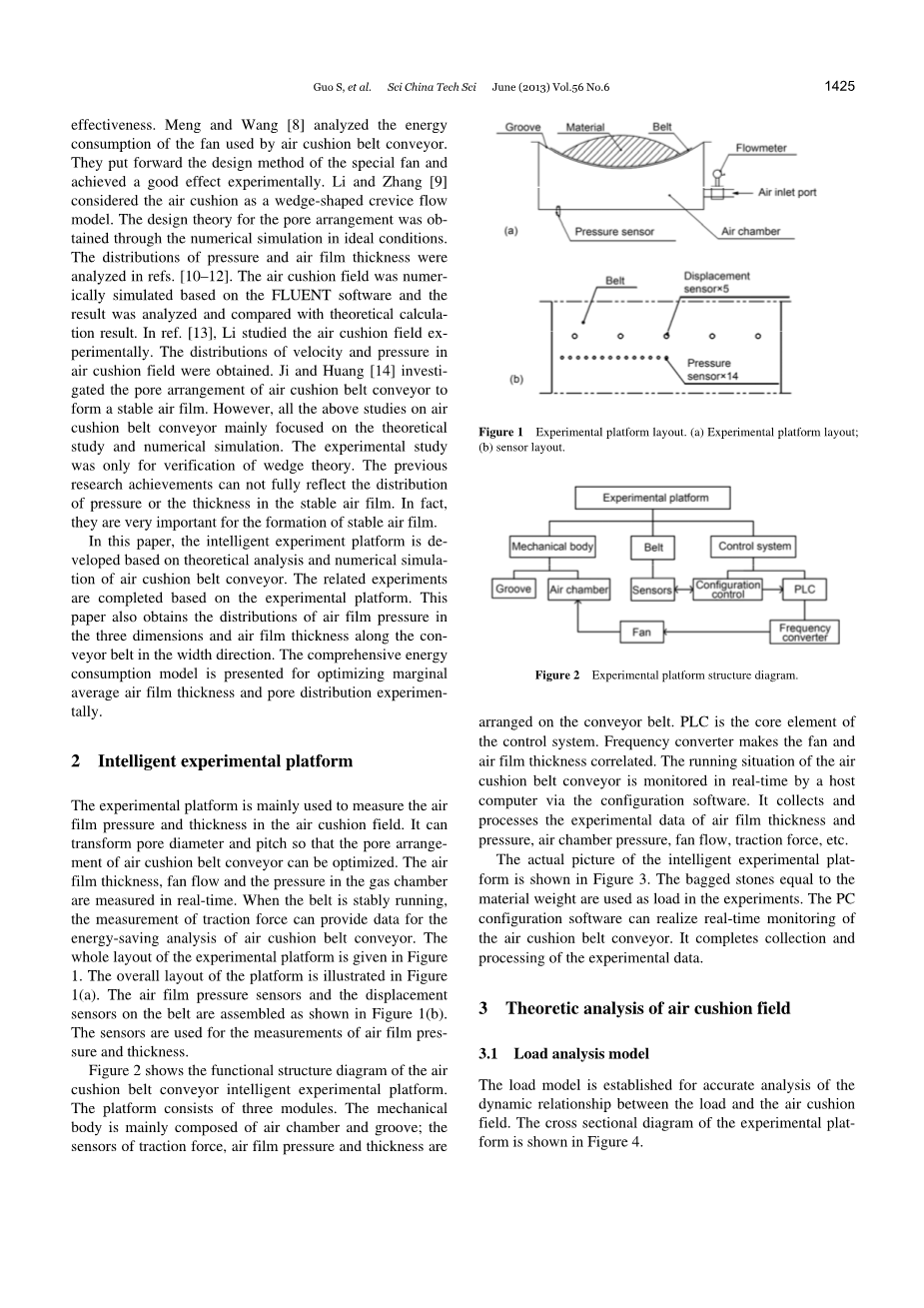

实验平台主要用于测量在气垫场的空气膜压力和厚度。它可以改变孔隙直径和螺距的孔隙安排来优化气垫带式输送机。空气膜厚度,风扇流量和压力气室是实时测量的。带稳定运行时,牵引力的测量可以为气垫带式输送机的节能分析提供数据。实验平台的整体布局如图1所示。平台的总体布局如图1(a)。空气薄膜压力传感器和位移传感器带装配如图1所示(b)。传感器用于测量空气膜压力和厚度。图2显示了气垫带式输送机的智能实验平台的功能结构图。该平台由三个模块组成。机械机构主要由气室和槽;牵引力的传感器,空气膜压力和厚度排列在传送带上。PLC是控制系统的核心元素。变频器使风机和空气膜厚度相关。通过配置软件实时监控气垫带式输送机的运行情况。它收集空气膜厚度和压力,气室压力、风机流,牵引力等的实验数据和过程。智能实验平台的实际照片如图3所示。袋装石头等于材料重量作为负载的实验。电脑配置软件可以实现气垫带式输送机的实时监控并完成实验数据的收集和处理。

3气垫场的理论分析

3.1负荷分析模型

负荷模型建立了精确分析的动态加载和气垫场之间的关系。实验平台的横截面图如图4所示。气垫的压力由传送带重,传送带变形压力和材料压力组成。槽位置角是一个独立的变量,和气垫带式输送机领域压力可以表示为:

根据静力平衡和参考文献,p1,p2和p3可以表达如下:

R是槽半径,B是带宽度,alpha;是物质积累角,Psi;是最大槽位置角,phi;是材料的最大槽位置积累角,rho;是物质的密度,是传送带上一个单位长度的重量。每个符号的值在实验平台是表1所示。表1中的值,等式(1)可以写入

根据情等式(2)气膜压力的分布曲线沿传送带的宽度方向如图5所示:

3.2空气流模型附近的毛孔

因为毛孔附近空气膜厚度变化小,我们可以把空气流模型气垫的径向间隙流模型的并行磁盘起源的理论流体力学和公式[9],如图6所示。为了计算方便,我们建立了圆柱坐标系(r,,z),如图6所示。流体模型是对称的z轴时假定的径向间隙的起源流模型并行磁盘。因为空气膜厚度很小,我们可以得到和。在这种情况下,计算方程可以简化为圆柱坐标系中表示:

连续性方程简化为附近的速度分布和压力分布毛孔可以计算如下:

和大规模部队在径向方向和z方向,分别的,是入口处的压力,Delta;p是和之间的压降,h是空气膜厚度,mu;是空气的动态粘度,是磁盘半径,是孔隙半径,rho;是空气的密度。

3.3空气流出模型截面

传送带的宽度比空气膜厚度大很多,因此,空气交叉流的气垫流是根据流体力学理论。气垫空气流动是稳定时,空气主要沿着皮带宽度方向流动。因为中间的空气膜厚度很大,气垫场的横向流可以被简化为一维缝隙流过双方固定。当传送带上的位置被认为是一个弧由空气膜厚度在中心和边缘位置,我们可以获得空气膜厚度。间隙流的形状如图7所示。

在实验中,气垫的最大压力是6 k Pa和流量小于20米/秒。因此,空气可以被看作是一个不可压缩流体和它的密度是常数。忽略带速度的影响,我们可以得到,。一个合格的质量是,。然后,计算方程可以简化为:

连续性方程简化为

速度分布和压力分布可以计算如下:

是气膜中心位置的压力,是气膜在出口位置的压力,h是空气膜厚度,是空气膜中心位置厚度,是空气膜在出口位置的厚度。

4气垫场的数值模拟

槽和输送带之间的气膜压力是气垫带式输送机运行的关键。气膜压力分布的的数值模拟研究是基于ANSYS 12.0排名模块。

4.1模型的基础

模型基础(16、17)是基于实验平台的。槽半径R = 955 mm,带宽度B = 1000毫米,最大槽位置角= 30°。根据后续实验数据,我们选择中心空气膜厚度h1 = 2.2毫米和流出的空气膜厚度h2 = 0.5毫米。传送带上的位置是由三个点决定基于h1和h2。孔隙分布是单排孔孔径4毫米和孔距100毫米。

4.2网格网格和指定边界类型

数值模拟采用四面体的类型和棱镜网模型。指定边界类型如下:孔隙入口静压为6.9 k Pa,出口压力差是0,前后表面设置为对称的面,重力加速度是9.8m/ ,空气和液体培养基设置在300 K。指定的气垫模型边界如图8所示。

4.3控制方程和解决方法

由于气垫的压力和速度很小,空气可以被看作是一个不可压缩流体和它的密度是常数。因此,控制方程采用不可压缩流体的计算方程。解决方法采用3 d非耦合的解决方案的方法。标准k-ε模型和湍流模型选择。我们选择剩余曲线作为监控窗口观看,并迭代分离求解器进行求解的过程。

4.4仿真结果分析

气垫的等压线图9所示

我们可以看到压力沿传送带长度方向的变化。所以,我们选择一个折线在宽度方向上通过孔隙研究气膜压力分布中心。压力分布折线图10所示。

多段线的气膜压力对孔隙的中心几乎是对称的。一个巨大的压力波动出现在缝隙边。很长一段距离,空气膜轴承负荷和压力保持一个稳定的值开始下降的边缘空气膜。

5实验平台的误差分析

由于外部环境的因素和实验方法和实验仪器的不足,测量值会不同于真实价值,即误差。误差分析和有效的方法来处理误差可以保证实验数据的可靠性。因此,误差分析是十分必要的。

5.1随机误差分析

随机误差是由传感器随机生成的。我们以固定频率和运行实验平台收集数据的空气膜压力、气室压力、空气膜厚度和空气流量。时间是120s采样周期是1s。随机误差曲线如图11所示。统计结果的算术平均值,方差和标准差如表2所示。从表2,我们可以看到标准偏差很小。因此,传感器的随机误差非常小,数据准确性。根据误差理论,可以减少随机误差的方法是收集多次数据再平均处理。

5.2系统误差分析

实验平台采用PID控制空气流量。我们运行实验平台为固定空气流量100 m3 / h和收集空气膜的压力,空气膜厚度、气室压力和空气流速数据。时间为120s,周期为1s。系统误差曲线如图12所示。统计结果的算术平均值,方差和标准差如表3所示。

实验中的系统误差由静变动和PID控制延迟。系统的标准偏差很小。所以对实验数据系统误差几乎没有影响。

上述实验平台的误差分析表明,误差很小,几乎没有影响实验数据的错误。因此,实验数据是可靠的。

6气垫场的实验分析

6.1孔隙安排优化研究

在这个实验中,我们分析和比较了在相同条件下单排孔,三排孔和梅花孔的空气膜压力和厚度。单排孔是一排孔槽中心安排位置以同样的圆上,如图13(a)所示。三排孔是三排平行孔槽中心安排和对称位置以同样的园上,

如图13(b)所示。相互交错的梅花孔是三排孔槽中心安排与平等,如图13(c)所示。

气膜压力和厚度的压力和位移传感器得到的数据排列在传送带上。误差处理后,空气膜压力和厚度曲线分别的如图14和15所示。

从图可以看出,气垫的空气压力和厚度单排孔大于三排孔和梅花孔。三排孔的气膜压力波动更多,这是不利于气垫带式输送机的稳定操作的。因此,有效功率相等下,单行孔隙比的三排孔和梅花孔要好。

因此,随后的空气膜的形成行为实验研究集中在单行孔的孔隙安排。

6.2气膜压力和厚度分布的实验

在这个实验中,我们收集单排孔空气膜压力和厚度的数据流速是的60,100、120和140 m3 / h。因为空气膜的分布是孔中心的对称,我们只需要孔在1/4区域的数据。气膜表面不同流动的压力如图16所示(x和y分别是输送带的宽度和长度)。

空气薄膜在不同流量情况下压力波动极大地在一个小区域附近的孔隙上和沿着传送带长度方向的上变化很小。随着流量增加,空气膜压力波动沿长度方向的传送带减少。在不同流量情况下沿传送带宽度方向的气膜压力分布曲线如图17所示。

随着流量的增加,气膜压力负荷增加区和压力增大,使气垫更稳定。因此,气流在空气膜的形成有很大的影响。

实验气膜压力数据与理论分析相比和数值模拟,如图18所示。

我们可以看到,实验压力曲线与理论曲线统一。因此,数学模型稳定的支撑着流速模型。通过三点建立了数值模拟的几何模型。中心厚度和流出气垫厚度受到真正的载荷分布的影响。气垫的厚度是不完全对称的。所有这些因素会影响仿真结果和实验数据之间的一致性。因此,有曲线模拟和世纪是有一些区别的。在理论和实验的分析中,我们只考虑稳定负荷区域和忽视出口气垫的孔隙压力波动的影响。然而,在数值模拟中,在理论和实验分析中边界条件包括那些被忽视的条件。因此,仿真软件有一些波动曲线会生成的。仿真曲线与理论和实验的拟合曲线相比要平滑。仿真表明,空气膜的等压线压力沿传送带长度方向变化小,这是与实验数据一致。因此,实验的模拟数值提供了一些指导。

不同流动条件下的空气膜厚度分布曲线如图19所示。气膜厚度的分布是不对称的。随着流量增加,空气膜厚度增加,空气膜的形成变得更好。

6.3实验的空气膜厚度的优化

随着空气流量的增加,气膜压力和厚度增加,输送带的运行阻力降低,空气膜稳定性更好。然而,当空气流量增加,系统能耗也将大大增加。所以有必要优化空气膜厚度。因为空气膜厚度远远大于中心边缘和边缘的传送带是主要的磨损区域,平均空气膜厚度皮带边缘在这个实验中是作为独立的变量。在实验中,孔隙直径是4毫米,孔距是100毫米。平均空气膜厚度范围从0.15毫米到0.5毫米,间隔为0.05毫米。收集气室压力、空气流量、空气膜压力和运行阻力等数据。

实验数据如表4所示,其中,是有效的力,Q是空气流量,P是气室压力。曲线拟合与表4中的数据如图20所示。

运行阻力大时的平均空气膜厚度很小。随着平均空气膜厚度的增加,运行阻力迅速下降。当平均空气膜厚度为0.4毫米或更高,运行阻力降低小基本上保持不变。气垫带式输送机的摩擦系数为0.00127,要求是在0.0002 - -0.031。平均空气膜厚度的增加,空气流量、气室压力和有效功率线性增加。因此,优化边缘平均空气膜厚度是0.4毫米。

6.4单排孔布置优化实验

孔隙安排决定了气垫带式输送机的运行效果。孔布置优化的实验表明,单排的空气膜的形成比三排孔、梅花孔在相同功率情况下要好。综合能耗为目标函数优化中的孔隙安排实验。孔径增加为从3毫米到7

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153023],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料