英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

机械科学与技术学报28 (6) (2014) 2121~2127

使用应力释放槽,以减少对车轴的驱动轴的应力集中

摘要

轴驱动轴具有重要的作用,例如在动力传动系系统中传递动力并改变车轴与车轮之间的转向角度。 在大多数重型工程机械的使用中,在动力传动系统中需要高可靠性。 然而,对于长跨度轴的轴驱动轴,当在重复加载条件下存在显着的疲劳损坏时,在驱动轴上加工的卡环切割时,出现故障是常见的。 应力释放槽已经应用于卡环切割,以减少应力集中,提高轴驱动轴的疲劳寿命。 虽然有几项研究已经描述了应力消除槽如何减小应力集中,但是应力消除槽的几何形状的细节存在争议,甚至引起争议。 我们研究了应力消除槽对应力集中的影响,并且通过使用有限元分析估计了驱动轴的疲劳寿命,同时考虑了几何参数,如应力消除槽的尺寸和位置。 因此,通过r / h = 1.2和ad / b = 2.0的无量纲几何参数呈现的应力消除凹槽使应力集中度降低22.3%,疲劳寿命最大提高约3.3 时间为无应力消除槽的驱动轴。 这些可以作为选择应力释放槽的最佳几何形状的索引。

关键词:应力释放槽; 压力集中; 轴驱动轴; 有限元分析;应变寿命

- 简介

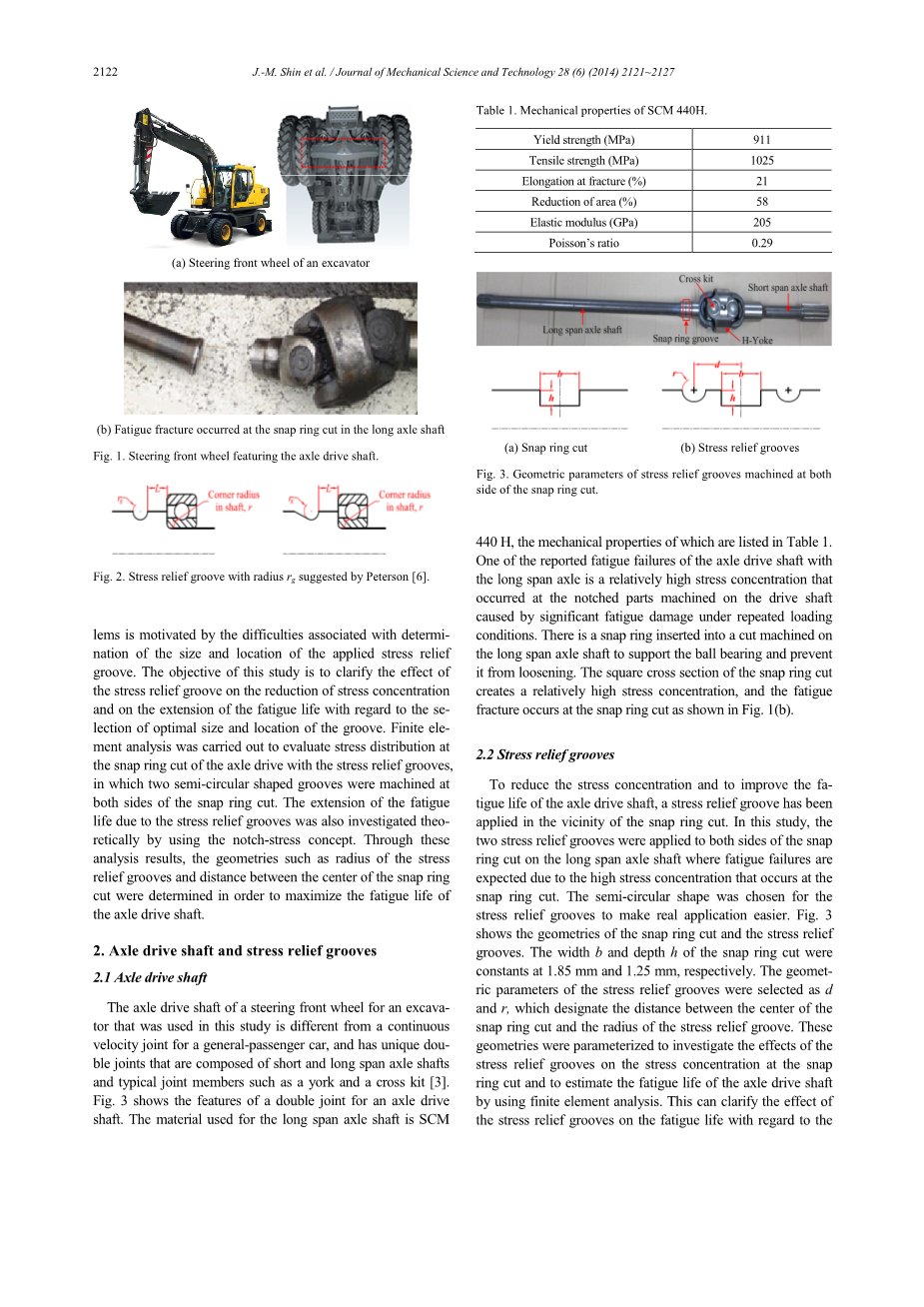

安装在施工机械转向前轮上的车轴驱动轴将主动力从动力传动系统的最终减速机传递到前轮,如图1所示。图1(a)。 它是向前轮传递动力和转向的最重要的单位之一。 可靠性的保证是由于过度的负载和重复应力导致的疲劳断裂的问题[1-3]。 图1(b)示出了在卡环切割时发生的疲劳断裂的示例,其中正方形横截面产生较高程度的应力集中。 因此,预防这种疲劳断裂是一个重要问题。

如果选择适当的槽的尺寸和位置,应力释放槽是减少应力集中并延长轴驱动轴的疲劳寿命的相对简单的方法。现场经验和理论研究报道了利用应力消除槽的有效性[4-6]。 Peterson [6]首先提出使用应力消除凹槽来减小应力集中。发现应力集中可以通过减轻应力来降低。如图1所示,在驱动轴的轴承安装座周围加工槽。最近,Ellis等[5]表明,无螺纹螺纹的加工零件,即应力消除特征,用于螺纹管连接,改善连接中的应力分布,减少应力集中,并提高施加弯矩时连接中的柔性。这些属性有利于连接的疲劳性能得到改善。 Masanobu等[7]报道了应力消除槽在弯矩加载条件下的微动疲劳强度与微动疲劳性能有明显改善。另外,系统地研究了应力消除槽的设计变量对半径,切向角和深度对微动疲劳强度的影响。 Park et al。 [8]进行了类似的研究,其中应力消除槽对应力集中的减少对侧切角的影响更大。从这项研究中,当应力消除槽的半径增加到2.0mm时,弯曲和扭转加载条件下的应力集中分别减少了27.3%和18.2%。相反,当半径足够小时,应力集中增加。

应力释放槽的详细几何形状受到讨论甚至争议。对这些问题的研究是由于难以确定施加的应力释放槽的尺寸和位置有关的方法。本研究的目的是澄清应力消除槽对减小应力集中和延长疲劳寿命对于选择最佳尺寸和槽位置的影响。进行有限元分析,以评估带有应力释放槽的轴驱动的卡环切割处的应力分布,其中在卡环切割的两侧加工了两个半圆形凹槽。通过使用缺口应力概念,理论上也研究了由于应力消除凹槽引起的疲劳寿命延长。通过这些分析结果,确定应力消除槽的半径和卡环中心之间的距离等几何形状,以使轴驱动轴的疲劳寿命最大化。

表1. SCM 440H的机械性能。

(a)挖掘机的转向前轮

(b)在长轴上的卡环上发生疲劳断裂 (a)扣环切割 (b)应力消除槽

图1. 具有轴驱动轴的转向前轮。 图3. 在卡环两侧加工的应力消除槽的几何参数。

图2. 建议的应力消除槽半径r。

- 轴驱动轴和应力消除槽

2.1轴驱动轴

本研究中使用的挖掘机转向前轮的车轴传动轴与普通乘用车的连续速度接头不同,具有独特的双接头由短长轴跨轴和典型的联合构件(如约克和交叉套件)组成[3]。图3示出了用于轴驱动轴的双接头的特征。用于长跨度轴的材料为SCM 440H,其机械性能列于表1中。轴驱动轴与长跨度轴的疲劳失效之一是在驱动轴上加工的切口部分产生的相对较高的应力集中,反复加载条件下的疲劳损伤。在长跨度轴上加工的切割器上有一个卡环,以支撑球轴承并防止其松动。卡环切割的正方形截面产生较高的应力集中,疲劳断裂发生在卡环切割处,如图3所示。图1(b)。

2.2应力消除槽

为了减小轴承驱动轴的应力集中和提高疲劳寿命,应力释放槽已经应用于卡环切割附近。在这项研究中,两个应力消除槽被应用于在长跨度轴上切割的卡环的两侧,其中由于在卡环切割处发生的高应力集中,预期疲劳失效。选择半圆形形状用于应力消除凹槽,使实际应用更容易。图3示出了卡环切割和应力消除凹槽的几何形状。卡环的宽度b和深度h分别为1.85 mm和1.25 mm的常数。应力消除槽的几何参数选择为d和r,其表示卡环切割的中心与应力释放槽的半径之间的距离。对这些几何参数进行了参数化,以研究应力消除槽对卡环切削应力集中的影响,并通过有限元分析来估计轴驱动轴的疲劳寿命。这可以澄清应力消除槽对于其最佳尺寸和位置的选择对疲劳寿命的影响。根据r / h和d / b的无量纲几何参数创建了35种分析模型,其中r / h在d / b为2,3和4的范围内为0.2至2.8。图4示出了具有用于r / h = 1.2和d / b = 2.0的应力释放槽的轴驱动轴的三维CAD模型的示例。

表2. SCM 440H的疲劳性能。

图4.具有应力消除槽的车轴传动轴的3D CAD模型。

图5. 用于轴驱动轴的快速环切割和应力消除槽的FE-网格。

3.数值分析

3.1应力分析

采用有限元法进行参数应力分析,定量研究了应力消除槽对35个分析模型应力集中的影响。对于这些模型,可以研究与应力释放槽的尺寸和位置相关的应力集中的变化。将获得的结果与没有应力释放槽的情况进行比较。商业软件ANSYS v.12用于计算卡环和应力消除凹槽处的应力分布。图5示出了有限元模型gen

通过图4所示的CAD模型由四个节点四面体元素擦除。

3.2疲劳寿命估计

为了评估轴驱动轴的疲劳寿命,应用了切口应力概念[9]。 在这个概念中,疲劳裂纹开始寿命2Nf可以通过最大切口应力sigma;max和在最大额定应力Smax处的切口尖端处产生的切口应变εmax之间的关系来计算。 可以使用Neuber方程和方程式中所示的循环应力 - 应变响应曲线来评估sigma;max和εmax。 (1)和(2):

(1)

(2)

其中Kf是从应力集中因子Kt引起的疲劳缺陷因子; K和n是循环强度系数和循环应变硬化系数; Delta;sigma;和Delta;ε分别是重复载荷下的应力和应变范围。

在本研究中,根据SWT方法使用以下等式选择这些值与疲劳寿命2Nf的关系:

(3)

其中sigma;f和εf是疲劳强度系数和疲劳延性系数; b和c分别为疲劳强度指数和疲劳延性指数[9,10]。 用于疲劳寿命评估的用过的材料的性质列于表2中。在完全反向的交替重复载荷下的疲劳载荷条件被使用,因为这主要发生在工作时的轴驱动轴上。 因此,在应力比为-1的情况下,在长跨度轴的花键处施加用作应力分析的载荷条件的最大扭矩为2499N·m。

4.应用于有限元分析的材料特性

选择为SCM 440 H所用材料,如表1所示。为了实现有限元分析的边界条件,短跨轴轴端部的花键被固定轴承支撑在长跨度轴上的半径和轴向限制。在轴驱动轴的操作期间发生扭转,弯曲和法向力,因此这些力引起循环施加在轴上的正应力和剪切应力的组合。在这些循环应力中,扭矩对疲劳破坏有重要的作用;其他的可以忽略,因为边际效应。因此,在负载条件下,对长跨度轴的花键施加最大扭矩为2499N·m,考虑到最大转速为900rpm。

(a)无应力消除槽 (b)应力消除凹槽(r / h = 1.2,d / b = 2.0)

图6 应力分布在卡环处。

4结果与讨论

图6显示了通过有限元方法获得的卡环切割中的冯·米塞斯应力的分布。对于没有应力消除槽的卡环的情况,如图1所示。如图6(a)所示,最大应力为973.2 MPa。该值低于表1所示的使用材料的拉伸强度,但是超过其屈服强度。事实上,在卡环切割的深切口根处发生相对较高的应力。根据d / b和r / h的无量纲几何参数,由35个有限元模型定义的应力消除凹槽需要降低高应力集中。图6(b)表示d / b = 2.0,r / h = 1.2的应力释放槽的应用分析结果。卡环切割时的最大应力为755.7MPa,与没有应力消除槽的情况相比,应力集中度降低22.3%。

35个有限元模型的参数研究结果如表3所示,其中r / h在2,3和4的ad / b下以0.2〜2.8选择。这些参数提供了(sigma;max)S和( sigma;max)R,分别被指定为卡环切口处的最大应力和应力释放槽。 (sigma;max)S随着r / h的增加而降低,但(sigma;max)R增加。由于(sigma;max)S的减小是由于应力释放槽,所以必须检查(sigma;max)R和(sigma;max)S(即(sigma;max)R /(sigma;max)S)的比值来验证效果的减压。这意味着可以施加应力消除凹槽,直到应力释放槽处的施加应力达到卡环切割的应力。因此,应力消除槽所产生的影响对于(sigma;max)R /(sigma;max)Sle;1有效,这被指定为应力释放槽的有效性要求。 d / b = 2,3和4满足有效性要求的r / h的最大值分别为1.2,1.6和1.8。关于几何参数r / h和d / b的(sigma;max)R /(sigma;max)S可以绘制如图1所示。当d / b = 2,3和4的r / h增加时,(sigma;max)R /(sigma;max)S也增加。当r / h lt;1.0时,(sigma;max)R /(sigma;max)S不受d / b的显着影响。同时,当r / h大于1.0时,由于d / b的变化,(sigma;max)R /(sigma;max)S显示出明显的差异。这意味着应力消除槽在卡环切割时是有效的,当应力释放槽可以被加工得比卡环切割凹槽更深。在几何参数中,当d / b = 2.0和r / h = 1.2时,(sigma;max)R /(sigma;max)S显示出最快的方法1.在这种情况下(sigma;max)S为755.7 MPa,表明最大与没有应力消除槽相比,施加应力的减少为22.3%。本研究的结果证实,当应力释放槽在两侧加工并且最接近卡环切削时,并且应力消除槽的半径较大时,应力消除效应更大。

使用公式的缺口应力概念制造的轴驱动轴的疲劳寿命估计值2Nf。 (1)(3)如图1所示。没有应力消除槽的情况(见图8(a))在卡环切口的深切口根处提供了7574个循环的最小值,其显示出与典型LCF相似的相对短的疲劳寿命(低循环疲劳)。同时,采用几何参数如d / b = 2.0和r / h = 1.2的应力消除槽的实例显示疲劳寿命的显着延伸,其中计算了25112个循环的疲劳寿命,如图3所示。图8(b)。满足应力消除槽的有效性要求的疲劳寿命的结果,即(sigma;max)R /(sigma;max)Sle;1,列于表4中。与应力的影响相一致分析,疲劳寿命随着r / h的增加和d / b的降低而增加,如图1所示。在d / b = 2的情况下,d / b = 2的疲劳寿命与r / h = 1.2的最大值快速接近25112个周期,与d / b = 3和4的其他情况相比,这相当于3.3以上。与没有应力消除槽的情况相比,疲劳寿命的折叠延伸。

表3.由于应力消除槽的几何参数的变化((sigma;max)S):卡环切割时的最大应力,(sigma;max)R在最大应力释放槽处发生最大等效应力R:最大应力 在应力消除槽)。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[137409],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料