英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

液体喷射抛光过程中表面成型机理的表征与建模

Zhong-Chen Cao, Chi Fai Cheung lowast; , Mingjun Ren

合作伙伴:超精密加工技术国家重点实验室,工业与系统工程系;

香港理工大学,Hung Hom,九龙,香港

摘要

流体喷射抛光技术(FJP)的特点是局部作用并且热量被流体带走,故冷却效果好,以及有一个稳定的因刀具磨损很小而可控的材料去除函数。由于复杂的加工机制,仍然很难对材料的去除特性建模和模拟表面形成机理。在目前的研究中,为解释材料在射流抛光技术中的去除过程及其表面生成机制,也曾做出过努力。为预测和表征各材料的去除特性和表面形成机理,理论模型是基于计算流体动力学模型而建立的。因此,一系列局部区域的抛光和抛光实验的方式,以及通过理论模型来进行的模拟实验,才得以进行。

结果表明:理论模型能够很好地预测不同研磨条件下表面成型机理,并使我们更好地理解整个抛光过程。

关键词:超精密加工 射流抛光 表面成型 建模 表面表征

材料去除特性

1.引言

如今,超精密自由曲面在光学、光子学、光力学—电子和生物医学工程等有广泛的应用[ 1 ]。为了满足光学表面对各种光学自由曲面的要求,这些表面通常是由超精密加工技术制作的并具有—亚微米精度和纳米技术表面光洁度[ 2 ]。然而,复杂的几何形状给自由曲面的精密制造带来相当大的挑战。基于流体的超精密加工技术——射流抛光(FJP)是一种和子孔径抛光成型工艺有着相似的动力学过程的技术,该动力学方程被应用于阿布拉—综合水射流加工,这种加工方式引导预混浆(水磨料颗粒)在低压力表面[ 3 ]。射流抛光技术(FJP)的特点是局部作用并且冷却效果好,和稳定的以及可控的非常小的刀具材料去除函数[ 4 ]。因而,射流抛光技术是一种很有前景的技术,并且正越来越广泛地用于超精加工复杂的光学透镜,以及从玻璃到镍各种材料的镜子和模具。[ 5–7]

根据对文献的回顾,大多数在液体喷射抛光领域的研究工作可认为集中在以下几个方面:

- 过程建模,如计算流体动力学(CFD)模拟[ 8–10]和表面特性表征等[11,12];

- 引进新技术,如集成射流抛光技术以及气囊抛光对抛光过程链优化[ 13 ],选择抛光参数优化射流抛光技术工艺[ 14 ]和加工难加工材料[ 15 ];

- 发展——开发新的系统如稳定压力系统[ 9 ],在线监控系统[ 16 ]和喷嘴的优化[ 17 ];

- 发展新的射流抛光过程的应用如Jules Verne [ 18 ]和新应用浸没射流抛光[ 19 ]。尽管在提高表面抛光质量和从根本上了解抛光工艺[ 20,22 ]方面做出来大量的研究和尝试,对抛光机理的研究工作还远未完成,而且人们对射流抛光技术在表面成型的理论模型关注上一直很少。

目前,一个具有表面完整性的高性能光学表面的形成仍然在很大程度上取决于昂贵的试验和错误的方法。因为良好的表面质量的保证取决于最佳的加工条件和抛光方法,而这些条件和方法在很大程度上取决于抛光材料的工作环境,和有待表面抛光的几何形状,这就为模拟和预测不同因素在射流抛光过程中对表面产生影响的造型仿真方法和工具提供了需要。因已经尝试了解FJP工艺中的材料去除和表面生成机制,故而提出并解释了FJP的表面生成模型, 并已经进行了一系列实验来验证表面形貌模拟模型,并就结果展开讨论。

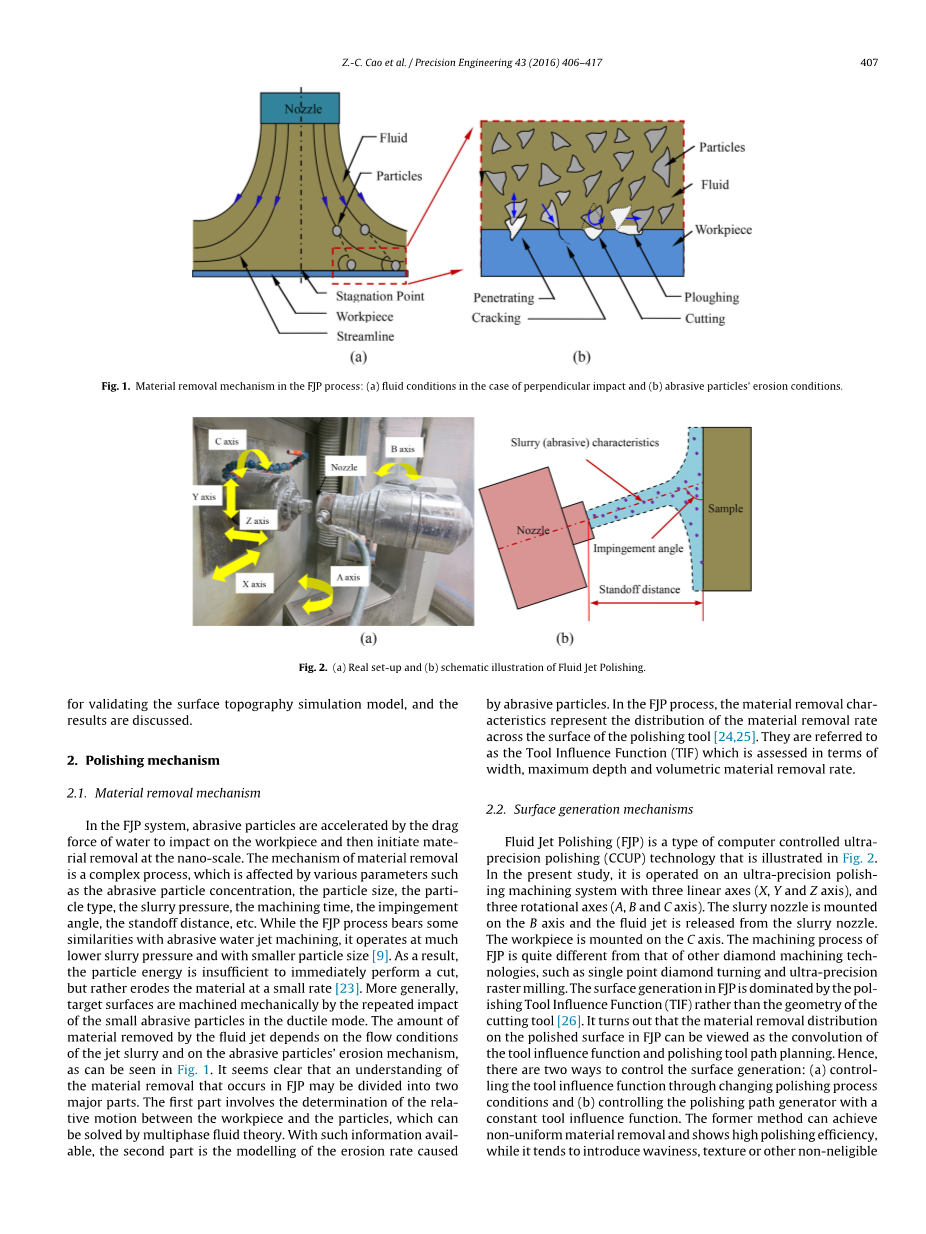

图1.在射流抛光技术中的材料去除机理:(a)在垂直冲击下流体条件和(b)磨粒侵蚀情况。

图2.(a)真实的设置和(b)液体喷射抛光示意图。

2 抛光机制

2.1.材料去除机理

在射流抛光系统中,磨粒在流体的牵引下加速并对工件进行冲击,然后开始发生纳米尺度物质的去除。材料去除机理是一个复杂的过程,它是受各种参数的影响,如磨料颗粒浓度、颗粒大小、颗粒型、泥水压力、加工时间、冲击角,偏离距离等等。而射流抛光过程与有磨料水射流加工相似,它工作在更加低的泥浆压力和较小的粒径条件下[ 9 ]。因此,粒子的能量不足以立即进行切割,而是一点一点地切削材料[ 23 ]。更普遍的是,目标表面的加工是由反复冲击的塑性小磨料颗粒完成的。大量材料的流体喷射去除取决于射流泥浆的水流条件和磨料颗粒的侵蚀机理。

在图1中,我们可以很容易地看到发生在射流抛光过程中的材料去除过程,该过程可分为两个主要部分。

第一部分涉及到工件和颗粒之间的相对运动,这可以由多相流体理论解决。在得知这些信息后,第二部分对有磨粒颗粒引起的侵蚀率进行建模。在射流抛光过程中,材料去除代表着材料去除率在抛光工具[ 24,25 ]表面的分布。它们被称为作为工具的影响作用(TIF),而这是宽度、深度和体积在最大材料去除率上评估依据。

2.2表面生成机制

流体喷射抛光(FJP)是一种计算机控制的超精密抛光(CCUP)技术,如图2所示。在本研究中,它在具有三个线性轴(X,Y和Z轴)和三个旋转轴(A,B和C轴)的超精密抛光加工系统中。浆料喷嘴安装在B轴上,并且流体射流从浆料喷嘴释放,工件安装在C轴上。 FJP的加工过程与其他金刚石加工技术(例如单点金刚石车削和超精密光栅铣削)的加工过程大相径庭。 FJP中的表面生成主要由抛光工具影响函数(TIF)而不是切削工具的几何形状[26]决定。

结果表明,FJP中抛光表面上的材料去除分布可以看作是刀具影响函数和抛光刀具路径规划的卷积。因此,存在两种控制表面产生的方式:(a)通过改变抛光工艺条件来控制刀具影响函数,以及(b)用恒定的刀具影响函数控制抛光路径发生器。前一种方法可以实现不均匀的材料去除,并且显示出高的抛光效率,同时它倾向于引入波纹,纹理或其他不可忽略的形式误差[27,28]。后一种方法通常通过在抛光过程中计算用于恒定刀具影响函数的“驻留时间图”来使用[29]。 抛光工具的速度越慢,去除的材料越多。 由于技术限制,该方法受到抛光工具的速度的限制,并且抛光效率低下。

单粒子侵蚀模型

单粒子侵蚀模型E(Up(x),ɑ(x),dp,km)

颗粒的冲击速度Up(x)和冲击角度ɑ(x)由CFD代码计算

侵蚀模型 V(x)=N(C,U,X)*E(Up(x),ɑ(x),dp,km)

材料去除特性(刀具影响功能)

表面成型模型

抛光路径规划

磨料颗粒的空间分布N(C,U,X)

这些因素由实验研究确定

图 3. FJP表面生成的理论建模流程图

3. FJP表面生成的理论建模

图3显示了通过FJP的表面生成的理论建模的流程图。 在第一步中,使用基于计算流体动力学腐蚀模型获得材料去除特性,该模型通过计算流体动力学(CFD)模拟,侵蚀模型和实验研究的组合建立。 因此,基于使用材料去除特性的数据产生的光学表面的期望表面完整性来确定抛光路径规划。 最后,构建了用于预测和模拟FJP中的表面生成的理论模型。

3.1计算机流体动力学建模

计算流体动力学(CFD)建模往往是一个有效的工具,广泛用于研究抛光过程的机制和预测由于磨料颗粒对材料去除率的影响[30,31]。 一般来说,垂直FJP过程的情况可以假定为二维的,不可压缩的,稳定的轴对称湍流,具有恒定的性质和等温条件[9]。 随后,使用FLUENT仿真软件开发2D数值模型,目的是确定磨料颗粒撞击工件的条件。 最后,CFD模拟的结果被转移到计算域的几何形状,边界条件如图4所定义。

在CFD模型中使用欧拉 - 拉格朗日方法。在本研究中,通过求解雷诺平均Navier-Stokes(RANS)方程来描述湍流场。在RANS方程中,应用剪切应力传递(SST)k-omega;模型来捕获湍流对流动的影响[32]。为了描述多相系统,使用耦合水平集和流体体积(VOF)模型来添加对不混溶相之间的界面的描述。在解决湍流之后,基于围绕单个颗粒的力平衡通过湍流单独地跟踪颗粒相,并且颗粒撞击信息(速度,角度和位置)作为颗粒撞击工件被收集。建立的CFD模型使用高阶离散方案和运算符分离压力 - 隐式(PISO)压力 - 速度耦合方案运行。应用于VOF模型的接口锐化程序是地理构造。在整个CFD过程中,做出以下假设:

(i)实际上,颗粒的形状可以在一定程度上影响颗粒阻力(其将颗粒运动耦合到流体运动),并且颗粒越不规则,阻力越大。抛光颗粒的值可以是2.08,并且在这种情况下典型的颗粒雷诺数大约为500。因此,不规则颗粒的阻力估计在球体阻力的5%内[33,34]。因此,在CFD建模中,颗粒的形状被认为是球形的。

(ii)FJP中使用的磨料颗粒通常具有特定的尺寸分布,包括小颗粒和大颗粒。由Panadyne Inc.,USA提供的磨料颗粒具有非常小的颗粒尺寸,具有窄的尺寸分布,因此假定颗粒尺寸恒定并等于测试的颗粒分布的平均尺寸。

(iii)由于低的磨料颗粒浓度,颗粒 - 颗粒相互作用被认为是可忽略的,并且颗粒相不影响主流场。

(iv)在入口处的磨料颗粒空间分布是均匀的,并且入口处的初始颗粒速度与其周围水的速度相同。

(v)由于在FJP方法中当喷射浆料的冲击速度小时,直接冲击可以是主要类型,所以仅考虑磨料颗粒对表面的第一冲击。

3.2理论模型描述

尽管有证据表明,侵蚀形成的大部分磨损碎片由于几次冲击而变形,但许多推进侵蚀的理论模型基本上是单个颗粒撞击平面表面的影响模型,其实际的结果外推到多重影响[35]。 由于垂直FJP过程中抛光点的轴对称特性,侵蚀模型可以表示为:

其中V(x)是位置x处的材料去除量,项N(c,u,x)是表示磨料浓度c,浆料速度u和冲击位置x的影响的磨料颗粒空间分布, 并且项E(up(x),

ɑ(x),dp,Km)是由单个颗粒移除的体积,其描述了冲击速度u(x),冲击角ɑ(x),颗粒尺寸dp 和材料性能Km,材料对流体射流的磨蚀作用的响应并且依据实验获得。 先前的研究倾向于使用高斯径向分布来描述颗粒分布[36]。 事实上,磨料颗粒的空间分布也可以受喷嘴直径,喷嘴形状和间隔距离等的影响。因此,颗粒空间分布可以通过修改的高斯函数来描述。

其中A控制曲线峰的高度; C控制曲线峰的位置; B控制曲线的宽度,并且这可以被导出为具有Aexp(-0.5)的曲线高度的点处的半宽度。 参数lambda; 可以推导为:

图4(a)CFD模型的边界条件和(b)FJP的实验设置

其中K1是接近0的正值,w 1是在高度K1 A处的曲线的宽度; K2是接近1的正值,w2是在k2A高度处的曲线的宽度。结果,颗粒的空间分布可以表示为:

其中k是允许以下事实的效率因子:并非所有颗粒都参与侵蚀过程,并且一些颗粒不具有足够的能量来切割材料。 kKn是比例因子。 产品Keta; Kn由实验获得。 C在FJP过程中被分配为零,t是加工时间, p是颗粒的密度,d p是颗粒的直径,d n是喷嘴直径。

实际上,由硬颗粒的冲击引起的材料去除取决于冲击速度,颗粒的形状,取向和冲击角度,如Hutchings [37]和Papini等人所述。 [38]。尽管一些研究证明由角粒子引起的材料去除取决于粒子撞击表面时的取向以及粒子在接触期间是否向前或向后滚动,这是由于FJP过程中的相对小的冲击速度,可以建立侵蚀模型,而与由旋转能量引起的材料去除无关。粒子速度可以分解成包括正常和水平贡献的两个分量。正常分量负责粒子在目标表面的渗透(变形磨损),而水平粒子提供粒子切割作用[39]。因此,单个粒子的延性模式侵蚀模型是由动能的正常和水平分量产生的体积损失的总和产生的,近似如[40],并且表示为:

其中Mp是颗粒的质量,u 0是颗粒的冲击速度,ɑ是颗粒的冲击角,P n是法向的塑性流动压力,P t是水平方向的塑性流动压力,theta; 是锥形粒子的半角,k 3,k 4,b和n是系数。 结果,材料去除特性的理论模型可以通过将等式(1)中的等式(4)和(5)代入,

3.3抛光刀具路径规划

实际上,抛光是通过重复地运行特定设计的抛光周期直到获得预期的表面光洁度和形状误差的多阶段工艺。在每个周期内,抛光工具在所采用的抛光工具路径和期望的抛光参数下扫过抛光表面。因此,自由表面抛光的一个重要部分是工具路径生成[41],这不利于时间效率和表面质量的改进。有趣的是,材料去除的量可以被认为是影响函数和停留时间图沿预定刀具路径的卷积。因此,通过抛光工具的进给速度的变化处理的停留时间图可以通过复杂的去卷积处理来计算。这意味着编程的停留时间图可以校正形状误差,而不均匀抛光可能导致不希望的表面波度[42]。存在可以基于

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137895],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料