英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

采用超高强度钢的汽车门梁热冲压模具设计

关键词:热冲压 超高强度钢 机械特性 汽车轻量化

摘要

节能与安全是汽车工业发展的永恒主题。超高强度钢汽车车身结构的热冲压工艺已广泛使用,它具有双重优势:在减少车辆的重量的同时提高了安全性能。本文以淬火一体化成形对车门梁进行研究为例,通过对模具强度、冷却管布置等相关因素进行数值模拟从而对整个模具结构和热冲压工艺进行了优化并对用此模具生产出来的具有1550MPA的抗拉强度,6.5%的延伸率和plusmn;0.3mm的形状精度的梁试样进行了分析。此外,相比原来的管状梁,刚度增加了2.2倍,强度则增加了3.8倍,因而使得其在C-NCAP碰撞试验中取得了满分。通过减小截面厚度和深度,与原管状梁相比,门梁的重量可以减少9.32%,从而具有高效的节能和减排效果。

1.简介

在节能和环境保护意识深入的同时,汽车车身轻量化和乘客的被动安全已成为汽车工业的发展趋势。具有重量轻和安全性能快速改善这双重优势的超高强度钢,同时也具有高强度、高精度的特点,因而它的应用已成为一个行业热点。

一方面,成型工艺参数是热冲压技术的关键点,另一方面,热冲压模具需要设置冷却系统用以保证冲压和淬火模具的功能,这与普通冲压模具完全不同。一些主要参数包括加热温度、保温时间、成型速度、脉动压力、保温时间、开模温度和流速等,应当在热冲压成型过程中被优化,以便保证成型零件具有高强度和高精度。以中国自主品牌汽车的门梁为例,本文研究了超高强度钢板的热冲压成形技术和轻量化设计。

2.超高强度钢门梁热冲压模具的研究

2.1.热冲压模具材料的优化设计

在热冲压过程中,通过模具成形后完成的相变强化了零件,因此模具需要设置冷却管道来实现淬火冷却功能。从材料性能的角度来看,对于模具材料来说,它必须具有很高的导热系数以实现快速和均匀冷却的效果,具备良好的热疲劳性能和高温强度,以满足其在长期交替加热和冷却的状态下工作,具备强耐磨性能,用以承受高温坯和氧化皮热摩擦的条件。

如表1所示,热作模具钢的材料其成分中含有高成分的铬用来提高其在应用中的耐腐蚀性能。常温下,HHD的硬度在HRC48 以上,这可以在600℃的情况下保持HV498.2,在高温下显示出高强度和良好的热稳定性。并且材料在高温下表现出优异的耐磨性能,这还不到XASSAB8407的三分之一。

表1:HHD的组成(质量比)

|

C |

Cr |

Mo |

Ni |

V |

W |

Si |

Mn |

|

0.2~0.35 |

8.0~13.0 |

1.0~2.0 |

0.7~1.3 |

0.4~1.0 |

0.3~1.0 |

0.7~1.3 |

0.2~1.0 |

2.2.超高强度钢门梁和冲压模具冷却系统的发展

包括无缝钢管及焊缝在内的管状梁是一种门梁,其中最大抗拉强度约400MPa的焊接管是由焊接钢板进行弯曲制造后完成的,由绘图程序制造出的无缝钢管的抗拉强度达到600MPa,硬管抗拉强度达到1400MPa,这是很罕见的。这些门梁具有结构简单、制造成本低等优点,但其保护性能却相对较差。另一种被叫做帽形梁的防撞门梁可以主要被分为单帽形(U型)和双帽形(W型),其抗拉强度可达1500MPa以上,通过热冲压成形工艺可以得到更高的安全性能,被广泛应用在欧洲和美国的汽车上。

一根厚度为2mm,长度和宽度分别为1071mm和99.9mm的门梁从无缝钢管到双帽形方面被优化,它的形状如图1所示。

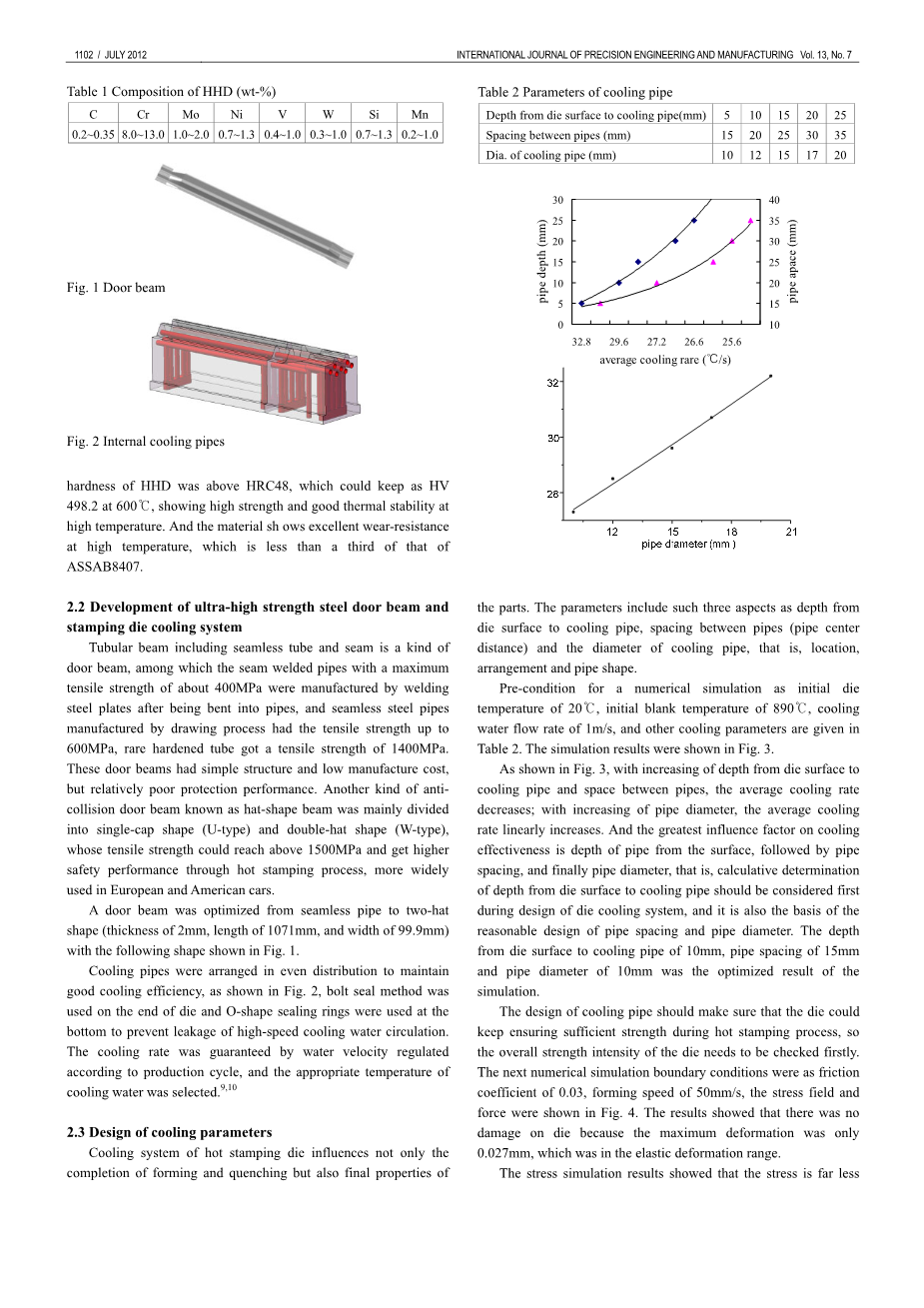

如图2所示,冷却水管布置均匀,用以维持良好的冷却效果。螺栓密封法被应用在模具末端,O形密封环被应用在底部,用来防止高速冷却水在循环过程中的泄漏。冷却速度是由根据生产周期调节的水的流速保证的,我们也选择了适当温度的冷却水。

图1:门梁 图2:内部冷却管

2.3.冷却参数的设计

热成形模具的冷却系统不仅影响成形和淬火的完成,也影响零件的最终性能。这些参数包括以下三个方面:从模具表面到冷却管的深度、管道间距(管道中心距离)和冷却管的直径,也就是说,位置、布局和管的形状。

表2:冷却管的参数

|

从模具表面到冷却管的深度(mm) |

5 |

10 |

15 |

20 |

25 |

|

管道中心距离(mm) |

15 |

20 |

25 |

30 |

35 |

|

冷却管的直径(mm) |

10 |

12 |

15 |

17 |

20 |

在初始模具温度为20℃,初始坯料温度为890℃,冷却水流速为1m / s以及其它参数如表2中所示的数值模拟初始条件下,仿真结果如图3所示。

图3:冷却参数的影响

如图3所示,随着从模具表面到冷却管以及其之间管的深度的增加,平均冷却速率减小;随着管径的增大,平均冷却速率呈线性增加。对冷却效果影响最大的因素是从模具表面到冷却管的深度,其次是管间距,最后是管道直径。也就是说,从模具表面到冷却管的深度的计算确定应在模具冷却系统设计过程中被首先考虑,它也是合理设计管间距和管直径的基础。此图是从模具表面到冷却管的深度为10mm,管道间距为15mm,管径为10mm的仿真优化结果。

冷却水管的设计应确保模具在热冲压过程中具有足够的强度,因此需要首先检查模具的整体强度。下一个数值模拟的边界条件为:0.03的摩擦系数、 50mm/s的成形速度和如图4所示的应力场和力。结果表明:它对模具毫无损伤,因为最大变形仅为0.027mm,这是在弹性变形范围内的。

应力仿真结果表明,应力远远低于坯料的机械强度,开裂现象也不会发生。相应的门梁模具实体如图5所示。

图4:热冲压模具的应力场数值模拟

图5:不同冷却系统设计下的热冲压模具

3.热冲压工艺的应用

3.1.热冲压仿真

热冲压工艺过程主要涉及板材在高温时的变形,这与工艺参数的优化密切相关。在本文中,宝钢热轧的BR1500HS(成分如表3所示),硬度为HV193,抗为拉强度666MPA,组织中的铁素体和珠光体在实验中得以测量。从CCT曲线(图6)可以看出,AC3为811℃,AC1为736℃,临界冷却速率为15℃/ s,马氏体的起始温度点在350 ~ 380℃之间,终止温度点在280 ~ 300℃之间。

表3:BR1500HS的组成(质量比)

|

C |

Mn |

B |

Si |

Cr |

S |

P |

|

0.21 |

1.35 |

0.0033 |

0.28 |

0.23 |

0.004 |

0.0055 |

实验采用Gleeble-3800的热模拟试验机研究流变行为。部分样品在15℃/ s的速度下被加热到950℃,维持在这个温度5分钟,然后迅速冷却在70℃/s的速度下的实验温度以获得均匀的奥氏体组织。在数据分析过程中,我们采用诺顿的霍夫法来构建模型:

(1)

图6:BR1500H的CCT曲线(来自宝钢) 图7:数值模拟结果

图8:变形部位的厚度

热冲压成形的数值模拟是基于合适的参数和材料模型的,结果如图8所示。由于大部分位置的防撞梁受弯和少部分受拉,大部分区域具有相同的厚度。图7中的A区材料流动快,变形大,因此有20%的最大收缩率和最大应力,容易产生应力集中。B区材料流动受挤压,它有最高的温度和逐渐增加的厚度,因为这是接触模具最后的区域。最低温度在两边,它可以显著冷却因为这里压力最大以及最先接触模具。

根据模拟结果,这部分的最低温度在600℃以上,可以满足马氏体转变的要求。在整个过程中,模具的最高温度在200℃以下,成形零件的温度在150℃以下,在15s的淬火时间后模具温度在60℃以下,零件成形良好豪无皱纹和裂纹。

淬火时间有利于厚度分布与成形件的马氏体转变相同,结果如图8所示。可以看出,热冲压后,厚度约为2mm(92.21%),淬火后厚度更均匀(对2mm来说为93.34%)。

3.2.热冲压工艺及优化

高温钢板的抗拉强度为100MPa,如果有压边力(简称BHF),则材料流动快,由于零件的抗拉强度不足以承受摩擦阻力,零件损坏现象可以从图9中看出。很少没有褶皱的热冲压件会没有压边力,因为零件在高温下在很小的长度就可以自由伸缩。

图9:损坏部位

加热参数对微结构的转变的影响是巨大的,热冲压件成形参数对机械性能的影响也是如此。由于淬火时间对马氏体相变有明显的影响,合理的冷却速度对冲压件形状的影响很大。此外,坯料的转移时间是一个重要的因素,即随着转移时间的增加,初始变形温度下降,因此需要更大的压力来完成冲压。此外,马氏体相变将无法完成。

表4:防撞梁的最佳热冲压工艺参数

|

加热温度 |

加热时间 |

冲压速度 |

冲压压力 |

持续时间 |

流动速度 |

|

930℃ |

4.5min |

75mm/s |

7Mpa |

15s |

1.1m/s |

最佳工艺参数如表4所示,如图10所示,优良的防撞梁质量得到了实践。

图10:采用超高强度钢的门梁

3.3.机械性能测试与分析

拉伸试验、硬度试验、厚度试验、残余应力试验和精度试验的结果如表5所示,从中可以得出以下结论:抗拉强度达到1550MPA,是冷弯管(约400 MPa)的3.8倍,最大收缩率为17%,满足冲压厚度要求。白光扫描显示如图11所示,梁焊接装配精度完全满足要求,两端焊接表面尺寸精度(plusmn;0.5mm),显示为均匀的板条马氏体组织。

表5:热冲压门梁的试验参数

|

表面硬度 |

抗拉强度/Mpa |

A11.3含量/% |

最大减薄率 |

最大残余应力(Mpa) |

尺寸精度(mm) |

|

48 |

1550 |

6.5 |

17% |

264 |

plusmn;0.3 |

图11:扫描测试结果和均匀的组织

图12:三点弯曲测试对比

图13:冷弯曲管(左)和热成形门梁(右)的汽车侧面碰撞对比

三点弯曲试验如图12所示,在位移大于20mm时冷弯曲管无法继续承受力,但热冲压却可以在良好的弹性下承受较大的力,这个力是冷弯曲管梁的2.5倍。

根据GB20071-2006汽车侧面碰撞的标准,车辆侧面碰撞与冷弯曲管、热成形的门梁的对比图片如图13所示。在与C-NCAP的规定评估一致下,冷弯曲管车辆的分数是10.85分,而热冲压门梁车辆的分数为16分(满分)。超高强度钢在提高汽车整体侧面碰撞安全性能方面起到了重要作用以及确保了各项指标均符合国家标准。

与冷弯曲管相比,2mm厚的W型热冲压门梁在重量增加38%的情况下在安全性能方面有了显著地增加。为满足车身轻量化的要求,本文对这类梁的深度和厚度进行了两种优化设计。当热冲压钢板的厚度从2mm减少到1.6mm时,梁的重量与冷弯曲管相比增加了7.7%以上;当保持长度和宽度不变,而深度从32mm减少到23.6mm,梁的重量减少了9.32%,所有都促使了节能和减排。

门梁的三点弯曲试验(图14)表明,随着板材厚度或深度的减小,热冲压梁的弯曲性能降低,而板材厚度对弯曲性能的影响较小,因此汽车可以在更小的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152076],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料