英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

油气储运刘宇鹏

外文文献翻译

原油管道故障分析

Cesar R.F. Azevedo *

巴西圣保罗大学教科文组织冶金和材料工程系

摘要

研究了属于原油管道的缝合API 5L X46钢管的横向开裂,主要裂纹在管的内表面形成,在热影响区(HAZ)和焊缝金属之间的边界处,沿着径向和纵向方向以稳定模式传播。压力升高,如焊接缺陷和腐蚀坑与裂纹成核有关。管的内表面和裂纹表面呈现富含Fe,O和S的沉积层。内部的衍射测定表明存在由氧化铁(Fe 2 O 3和Fe 3 O 4)和硫化铁形成的多层腐蚀沉积物,例如磁黄铁矿,麦屑晶和黄铁矿,表明 H2S腐蚀辅助机理的作用。裂纹传播路径不依赖在焊接宏观结构上,垂直于内表面和主拉伸应力生长。然而,裂纹扩展是微结构敏感的,在贱金属内发生更强烈的支化,而不是危险区域。两个区域都表现出硫化物/基体界面的开裂(起泡),微观层析检查表明连接H2气泡的延性断裂机理的作用,加强了原子氢缔合而不是氢脆化是管道开裂过程中的主动机制。这些观察结果表明,管道失效发生于应力取向氢诱导裂解(SOHIC)机制。

- 介绍

通过管道的油气分配需要高水平的安全和信任,旨在降低成本,提高运营效率和尽量减少事故。然而,据估计世界范围内约40%的管网已达到项目寿命(估计为20年),并且不断努力,进一步延长其剩余寿命。管道的结构完整性评估是减少泄漏风险及其对环境的影响的重要工具,增强了对材料完整性的缺陷(裂纹和腐蚀坑)研究的至关重要性。据美国环境保护署介绍,石油泄漏量已经减少到每年处理总量(2500亿加仑石油和石油产品)的1%以下,这意味着仅在美国每年就有超过25亿加仑的油和石油仍然在溢出。事故可能发生在石油生产,分配,储存和消费过程中,拥有详细的应急计划(遏制和恢复行动)以减少漏油的有害影响是非常重要的。

例如,在1993年,弗吉尼亚州(美国)的一条石油管道发生破裂,向空中发送一条30米的燃料油。在被控制回收了90%漏油之前,高压管道向环境释放了超过40万加仑的石油(近期内陆最大的内陆石油泄漏之一)。一些先进的反应机制可用于控制漏油并尽量减少对人类健康和环境的影响。有效打击漏油的关键是慎重选择适当使用最适合油类的设备和材料以及泄漏场所的条件,如机械容纳物; 化学和生物学方法; 物理方法(用吸附剂材料擦拭,压力洗涤,耙式和推土机); 恐慌手段(丙烷罐头,漂浮的假人和充满氦气的气球,用来保护鸟类和动物远离溢油区域)。本文将调查API 5L X46钢原油管道的纵向开裂,造成原油内陆溢流到达附近河流,造成环境损失的原因。

- 试验程序和结果

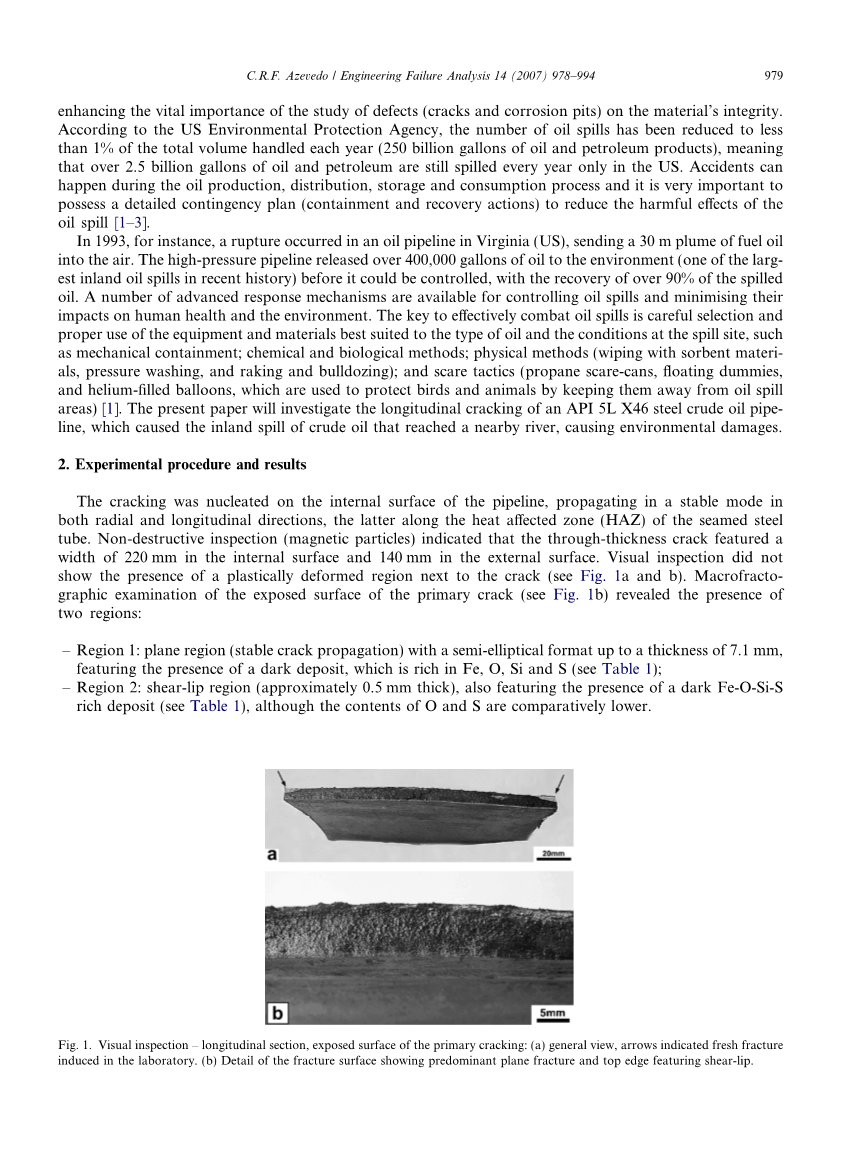

裂缝在管道的内表面成核,沿径向和纵向都以稳定的方式传播,后者沿缝合钢的热影响区(HAZ)传播。非破坏性检查(磁性颗粒)表明,贯穿厚度裂纹在内表面的宽度为220mm,外表面的宽度为140mm,目视检查没有显示在裂缝旁边存在塑性变形区域(见图1a和b),初步裂纹的暴露表面的宏观碎片检查(见图1b)显示存在两个地区:

区域1:具有半椭圆形格式的平面区域(稳定裂纹扩展),厚度为7.1mm,

具有富含Fe,O,Si和S的黑色沉积物的存在(见表1);

区域2:剪切唇缘区域(约0.5mm厚),还具有暗Fe-O-Si-S的存在

丰富的沉积物(见表1),尽管O和S的含量相对较低。

图1.目视检查 - 纵断面,暴露面的初级裂纹:(a)一般视图,箭头表示新鲜断裂

在实验室诱导。 (b)断裂表面的细节显示出主要的平面断裂,顶边具有剪切唇。

管的横截面的宏观和微观结构检查(见图2a-g)显示存在两步焊,靠近外表面的焊接区域呈现出典型的铸态材料的柱状宏观结构,其特征在于具有不同形状和Widmansta铁素体和珠光体的集合体(见图2b),表明最后的焊接步骤应用于外表面,相邻的HAZ区域呈现两个区域之间的微结构梯度:

焊接/ HAZ界面:由珠光体和同晶异形体和Widmanstatten铁素体的集群组成的粗糙微观结构(见图2c)

HAZ /金属基底界面:由铁素体晶粒和珠光体菌落组成的精细微观结构(见图2d)。

靠近内表面的焊接区域呈现由铁素体晶粒和珠光体的集合体组成的再结晶柱状宏观结构(见图2e),表明在该表面上施加了第一焊接步骤。 相邻的HAZ区域呈现两个区域之间的微结构梯度:

焊接/ HAZ界面:由珠光体和细长铁素体晶粒组成的重结晶微结构(见图2f);

HAZ /金属基底界面:由铁素体晶粒和珠光体菌落组成的微观结构(见图2g)。

管的微结构沿板变形方向排列,由铁素体晶粒,珠光体和硫化物夹杂物(一些高达500lm长)组成,见图1。 3a和b。 钢的夹杂物含量确定为A型(硫化物) - 重系列 - 2级; 和D型(球状氧化物) - 薄系列 - 2级。

显微结构显示第二焊接步骤对第一焊接步骤的焊接区域的再结晶的热效应,导致微结构细化和铁素体比例增加。

管的内表面出现与存在焊接缺陷(介于25和100lm深)之间的破裂和腐蚀坑(见图4a直到c和5c),沿着管内表面位于相同位置的HAZ区域呈现出不同的微观结构,来自铁素体微结构对于具有晶间铁素体的珠光体组织(参见图4b和c),表明焊接过程中的热输入不保持恒定,导致沿着HAZ区域的微结构不对称。图5a和b显示裂纹扩展的方向不依赖于宏观结构,因为主要裂纹在焊接/ HAZ界面上成核并且垂直于内表面和主拉伸应力生长,沿着多种HAZ和贱金属传播区域。

用Clarks溶液仔细清洁表面后,初步裂纹暴露表面的微观层析检查显示:

·直到大约1.3mm深(HAZ区域内),存在大量平行的二次裂纹(见图6a和b);

·贱金属区域内的粗糙表面形貌;

·在管的外表面附近的45°粗糙表面(剪切唇)。

图2.微观结构检查 - 焊接区域 - 横向截面:(a)显示存在的一般视图两步焊; (b)外表面,焊接区域,铸态微观结构; (c)外表面,焊接/雾化界面; (d)外表面,雾度/贱金属界面; (e)内表面,焊接区域; (f)内表面,焊接/雾化界面,再结晶微结构; (g)内表面,雾度/贱金属界面。

图3.微观结构检查 - 基体金属纵向截面:(a)铁素体珠光体微观结构; (b)详细显示硫化物夹杂物。

平行二次裂纹的详细检查表明,HAZ和贱金属区域主要表现为延性断裂模式(存在凹坑),见图1.6c和d。

初级裂纹扩展路径的微观结构检查(见图7a-9a)显示,裂纹成核发生在表面非均匀性(150 lm深度焊接缺陷),其存在于内部表面的焊接/ HAZ界面 管(参见图9a),并且沿着HAZ区域具有中等的晶间/跨晶体分支(参见图7d)。在HAZ和贱金属区域内也观察到沿硫化物/基体界面的优先二次裂纹(见图8b和9b和c),原始形成平行的二次裂纹,这是在微结构检查期间观察到的(见图6C ,8b和9b以及c)。在金属基区域内,裂纹扩展路径呈现更强烈的分支,导致形成较粗糙的断裂面(见图8c和d)。图9d详细显示了HAZ区域内的裂纹扩展的晶粒性质以及裂纹表面上的沉积层的存在。

裂纹沉积层上的EDS微量分析表明在裂纹扩展的许多位置存在Fe,O,Si和S(参见表2),而衍射测定结果(Cu X射线管,电压:40kV,电流:40 mA,扫描模式:固定时间,采样间距:0.01°,预设时间:8 s,扫描范围(△2htheta;):24-68°条件),沉积层存在于管道内表面附近 横向裂解显示铁氧化物(Fe2O3和Fe3O4)和许多类型的硫化铁(见表3和图10)的存在,如磁黄铁矿,镁铁矿和黄铁矿(多层腐蚀沉积物)。最后,焊接区域的显微硬度测绘(使用维氏硬度测量- 4.9 N)按照ISO15156-2:(2003)标准的要求,如图1所示11a和b。

图4.微观结构检查 - 焊接区域 - 横向截面:(a)一般视图; (b)和(c)危害/内表面的焊接区域,左(b)和右位置(c),显示与存在浅表不规则(腐蚀坑 - 见箭头)相关的晶间裂纹。 另外,对称的雾化区存在不同的微观结构(比较虚线区域)。

- 讨论

通过厚度为7.1mm的半椭圆形状的稳定裂纹(在管道内表面形成,在焊接/ HAZ界面上形成)的成核和生长,形成贯穿厚度的裂纹。在该深度之后,裂纹由不稳定模式传播,导致形成剪切唇缘区域(0.5mm厚)。原始裂纹的成核是由于焊管内表面存在焊接缺陷和腐蚀坑而得以促进的。稳定的裂纹增长优先发生跨晶体增长(延性断裂形成凹坑)和硫化物/基体开裂。在裂纹成核位置附近的管道内表面,存在由铁氧化物(Fe2 O3和Fe3 O4)和硫化铁组成的多层腐蚀膜(黄铁矿,黄铁矿和黄铁矿)。这些结果表明裂纹扩展是由H2S腐蚀发生的辅助机制。

图5.微观结构检查 - 焊接区域 - 横向截面:(a)显示初级裂纹的一般视图;(b)和(c)内表面的雾度/焊接区域的细节,右(b)和左位置(c)显示了沿着雾区(见(b))的裂纹扩展路径的细节和与 存在焊接缺陷(见(c))。

原油是固体,液体和气相的不均匀混合物,包括沉淀物,水,盐,酸性气体(如H2 S)和一氧化碳。已知在碳钢中制造并在含有H2 S和水的环境中工作的含压设备,如原油管道,在材料选择,焊接程序和使用条件方面需要特别注意,以避免H2S腐蚀的发生。在这个意义上,原油中的硫化氢浓度是其中一个过程变量,应该严格控制。

在钢的H2S腐蚀过程中有许多方法来表征阴极和阳极反应,表4中描述了两种模型。尽管反应步骤的描述差异很小,但钢的H2S腐蚀通常会导致:

·形成硫化铁(FexSy)膜,有时可以作为腐蚀屏障;

·原子氢扩散到腐蚀钢的晶体结构中,这可能促使其过早失效,H2S的存在防止了分子氢的起泡,进一步促进了原子氢的吸附。

在H2S腐蚀期间在钢表面形成的硫化铁(FexSy)的类型是控制H2S腐蚀和原子氢形成的关键因素。它们的形成不仅取决于热力学条件,例如环境和金属的温度,压力和化学组成,而且还取决于硫化物形成的动力学,这可能导致亚稳态硫化铁相的发展。Fe-S二进制图显示了以下内容的存在稳定的硫化铁相:a-FeS,b-FeShP24-六方晶,c-FeShP4-六方晶(磁黄铁矿),a-FeS2 oP6-正交(marcasite)和b-FeS2 cP12-立方(黄铁矿)。 亚稳态无序麦草酸是具有高二价金属吸附能力的高反应性相,通常在大多数环境环境中形成第一种硫化铁。随着时间的推移,它反应形成更稳定的硫化铁相,如亚稳态有序麦金石,亚稳态绿泥石和最终稳定的黄铁矿或磁黄铁矿。黄铁矿和磁黄铁矿薄膜具有更好的防腐蚀作用,而在实验工作中发现的麦草酸(见表3和图10)是防护性较小的硫化铁膜。由H2S腐蚀产生的原子氢的存在可能对钢的微结构和力学性能产生有害影响,因为它扩散到其晶体结构中并与诸如位错和夹杂物的缺陷相互作用。除了原子氢的微结构脆化之外,铁晶体内的原子氢物质的结合可能导致在特殊位置上形成H2,这可能导致周围金属基体的变形,甚至在更为关键的情况下也会导致其开裂(起泡)由于由平衡给出的气态氢气的高压2H→H2。

例如,硫化物-应力开裂被定义为在水和硫化氢(一种形式的氢诱发的应力腐蚀开裂)的情况下在拉应力和腐蚀的共同作用下的裂纹,导致金属的氢脆化。 1975年,全国腐蚀工程师协会出版了第一版标准,涉及油气田中使用的金属化合物突然失效的后果,并与其接触含H2S的流体有关。本标准确定了H2S- 一般认为有必要对其进行防止硫化物应力裂纹的预防措施。

然而,根据DIN EN ISO 15156-2:2003标准[15],研究的API 5L X46钢在管道工作条件(pHgt; 3,5和H2S分压gt; 0.3 kPa)下不易受硫化物-应力开裂的影响,。 另外,EN ISO15156-1标准[14]规定了焊缝的硬度,受热影响管道的区域和贱金属在确定其硫化物应力开裂敏感性方面起重要作用,其硬度大于22HRC或249HV的区域高(见表6)。 硬度测定结果(见图11a和b)证实了所研究的管道不易受硫化物 - 应力开裂机理的影响。

H2S引起的其他类型的损伤与铁晶体中发生的原子氢的缔合反应比氢脆机理更相关。例如,氢气起泡是由于氢缔合反应的作用而形成的宏观地下平面空腔,这导致在内部位置形成过量的内部氢气压力,例如大的非金属夹杂物,导致界面 解吸和H2气泡的形成,这可能产生内部平行的二次裂纹,如本次调查中观察到的。氢诱发裂纹(HIC)是由氢气泡形成引起的逐步内部裂

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136989],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料