英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

汽车鼓式制动器的发热原型

摘要

在汽车行业,鼓式制动系统用于两种类型的车轮:铸造型和辐条型。制动鼓、制动面板和制动鼓衬套是制动系统的重要组成部分,在高加速度制动时,在摩托车轮辐上的这些部件的故障在本文中得到阐述和系统分析。制动鼓和面板在高速制动应用中被捕捉到。在铸铁制成的鼓衬里也发现有过度磨损。冶金分析(化学分析,硬度试验和微观结构分析)显示出过度的衬垫上的磨损并不是材料性能的改变造成的。因此,下一步就是研究这个问题,一个实验测试方法是被开发用来计算模拟这些故障。对于铸造和轮辐车轮在相同的材料,测试条件和设计规格下,在铸轮中没有观察到故障。使用铸轮和轮辐轮的三维稳态有限元分析(FEA)进一步研究了这个异常的故障。已经详细描述了用于确定热和结构边界条件的方法。用能量平衡方法来确定鼓轮衬套上的热通量值。结构边界条件通过实验确定并用FEA验证。来自铸造和轮辐的FEA的预测温度与实验结果很好的符合。发现辐轮中的制动系统的故障是由于制动盘和滚筒的过热膨胀超出了规定的极限。制动鼓和制动盘之间的间隙的最佳范围最好用于铸轮和轮辐轮的制动系统。

关键字 : 冶金故障分析 磨损 热膨胀 热吸收 有限元分析

- 绪论

制动器是重要的安全部件。盘式和鼓式制动器的工作原理相同:摩擦和生热。当电动机或摩擦力被施加到转向轮上时,车辆的制动系统使车轮减速并最终停止。在此过程中,会产生热量,导致制动温度升高。确定车辆减速度的因素是车辆重量,制动力,摩擦系数和制动表面积上的压力分布[1-3]。除此之外,另一个重要因素是制动系统如何有效地将车轮运动转换成热量和之后,这种热从制动部件消散多快。盘式制动器部件完全暴露在大气中,因此散热是有效的。另一方面,鼓式制动器部件完全封闭在制动器组件的内部。在相同的制动条件下,相比于盘式制动系统它可能导致相对较高的温升。鼓式制动蹄的高温可能导致刹车效能退化,最终失去效能。效能退化是鼓内产生过多热量的结果[4]。因此,鼓式制动器只能在能够吸收由于车轮减速而损失的动能所产生的热量的情况下操作。一旦制动部件本身变得饱和,就会失去制动车辆的能力。

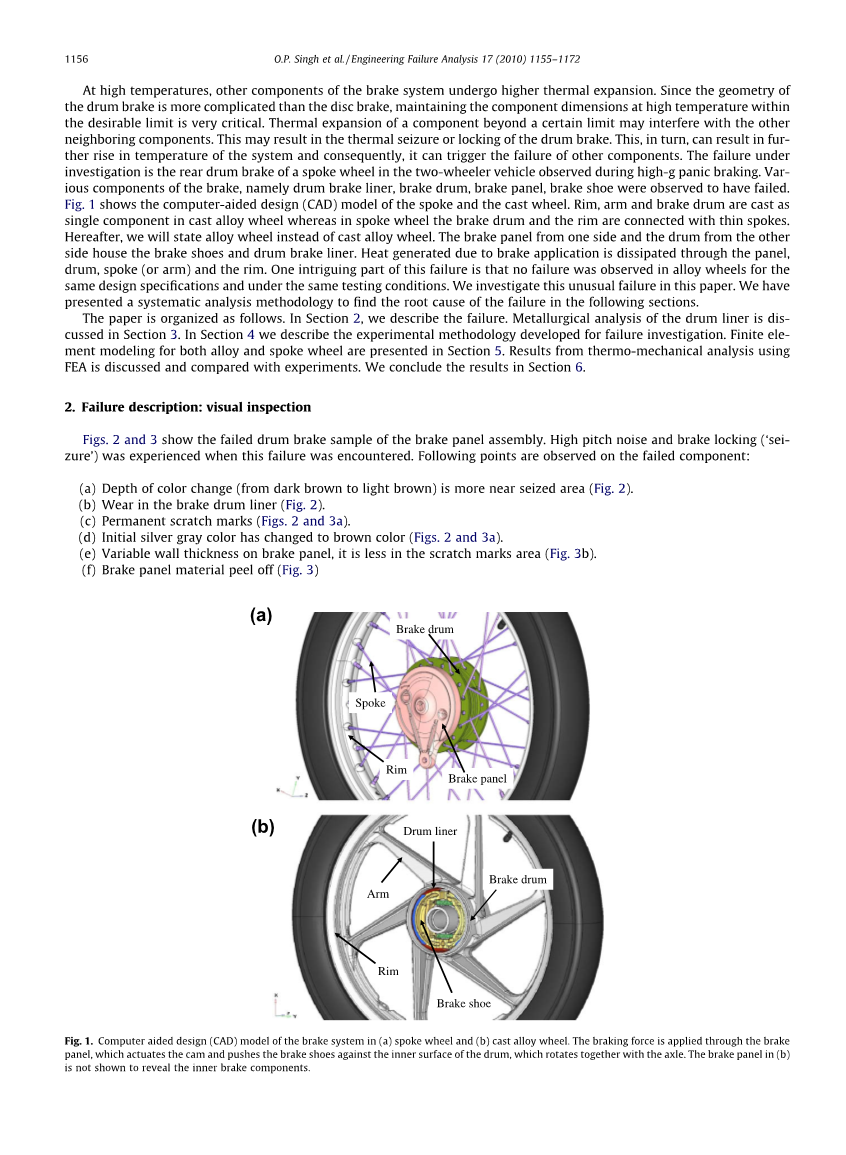

在高温下,制动系统的其他部件经受较高的热膨胀。由于鼓式制动器的几何形状比盘式制动器更复杂,因此将部件尺寸保持在高温范围内理想的限制是非常关键的。超过某一限度的部件的热膨胀可能会干扰其他相邻部件。这可能导致鼓式制动器的热卡死或锁定。这反过来可能导致系统的温度进一步上升,从而可能触发其他部件的故障。研究之后发现故障是在高g紧急制动期间的两轮车中轮辐轮的后鼓式制动器。制动器的变速部件,即鼓式制动衬片,制动鼓,制动面板,制动蹄都被发现故障。图1显示了辐条和铸轮的计算机辅助设计(CAD)模型。轮辋,臂和制动鼓在铸造合金轮中为单一部件,而在轮辐轮中,制动鼓和轮辋与薄辐条连接。以后,我们将阐述合金轮而不是铸铁合金轮。制动面板从一侧和鼓的另一侧容纳制动蹄与鼓式制动衬片。由制动器产生的热量通过面板、鼓、辐条(或手臂)和轮辋消散。这个故障的一个有趣的部分是在相同的设计规格和相同的测试条件之下在合金车轮中没有发现到故障。在本文我们探索这个异常的故障。我们提出了一个系统的分析方法,以找出以下各节中故障的根本原因。本文的结构如下,在第2节,我们描述故障问题。在第3节中进行滚筒衬套的冶金分析。在第4节中,我们描述了为探索故障而开发的实验方法。合金和轮辐轮的有限元建模见第5节,使用FEA进行热机械分析的结果进行了讨论,并与实验进行了比较。在第6节我们总结结果。

2. 故障描述: 直观观察

图2和图3显示了制动面板组件失效的鼓式制动器样品。遇到这种失败时,会发生高音噪音和制动器锁定(“发作”)。在故障组件上观察到以下几点:

(a)颜色变化深度(从深棕色到浅棕色)更接近被占领区域(图2)。

(b)制动鼓衬里的磨损(图2)。

(c)永久划痕(图2和3a)。

(d)初始银灰色变为棕色(图2和3a)。

(e)制动板上的可变壁厚,划痕区域较小(图3b)。

(f)制动板材料剥离(图3)

(a)

(b)

图1 (a)辐条轮和(b)铸造合金轮的制动系统的计算机辅助设计(CAD)模型。

制动力通过制动面板施加,制动面板驱动凸轮并将制动蹄推向滚筒内表面,该内表面与轴一起旋转。(b)中的制动器面板未示出以露出内部制动器部件。

图2. 后制动鼓故障图。

带圈的区域与制动面板锁定(或捕捉)。可以看到制动鼓的颜色变化

图3(a)左侧面板显示CAD模型,显示了制动蹄片与制动面板,相应的故障部件如上图所示,(b)制动面板与制动蹄片。

上述多重故障的根本原因尚不清楚。衬板磨损可能是由于制动蹄和鼓衬套的界面之间产生高热量,或者由于材料质量差而导致的。制动蹄片的材料研究显示,滚筒内衬有铸铁磨损颗粒。此外,为什么合金车轮不会发生故障,而另一方面轮辐车轮故障是值得探索。首先我们在下一节中研究衬管材料的特性。

2.1鼓式制动衬片的冶金分析

如前所述,观察到轮辐车轮制动衬片的过度磨损。它由灰口铸铁组成。许多原因可归因于这种故障模式;突出的原因可能是,

- 化学成分不合理。

- 材料的硬度值不正确。

- 工作区域附近的制动鼓中过多的自由铁素体。

- 制动衬片和制动鼓之间的间隙。

- 制动衬片和制动鼓的初始表面光洁度。

故障模式(iv)是由制动蹄和鼓轮之间的间隙过小造成的。太小的间隙会拖曳,随着热量的增加而膨胀,并且可能会发生鼓和制动衬片之间的卡塞。此外,如果在制动器的后轮周围的间隙不相等,则当制动器组件锁定时,它可以从一侧到另一侧摆动(摆动)。另一方面,制动鼓和内衬之间的过大的间隙将导致低的踏板和制动的延迟。在制动测试期间,我们确保不会发生由于不合适的间隙导致的故障。此外,由于两个部件的表面光洁度都在期望的极限内,故障模式(v)也被排除。因此,我们详细研究了故障模式(i-iii)。

2.2 化学分析

化学成分的微小变化会改变铸铁的机械性能。碳和硅是铸铁中的典型合金元素,其改变铁素体-珠光体比例。分析从鼓式制动器取出的样品的化学成分(参见表1)。尽管磷硫和铬的组成接近最大限度,但是这些材料的组成百分比是期望的极限。

2.3研究硬度

铸铁的磨损率取决于材料的硬度[5]。将两个辐条车轮样品记为样品1和2用于硬度测量。使用布氏硬度试验机检查两个样品的横截面。用于鼓式制动衬片的铁芯硬度测量使用具有1mm球直径的10kgf力。硬度值如表2所示。样品1和2的布氏硬度分别为202HB和207HB,均在规定的限度内(185-235HB)。

2.4金相分析

汽车灰口铸铁的常见微观结构是珠光体与石墨片分散在一起的基体。由于铸造实践的变化(例如冷却速率的变化),可能会发生石墨薄片的成核和生长的变化,这可能导致所需性能的变化[6,7]。因此,重要的是研究微观结构,以确定材料是否满足要求。

图4示展示出了在使用光学显微镜之下获得的鼓式制动衬片抛光样品1和2的微结构。该结构由基质中的分支和互连的石墨薄片-A(ASTM名称A247)组成,其为珠光体和铁素体。片的平均尺寸为87m(样品1)和100m(样品2)。A型片状石墨(随机取向)在汽车(例如离合器和制动器应用[8],内燃机气缸[9-11])中是优选的,因为它具有优异的耐磨性。在低负载条件下,石墨片向接触表面供电并在接触表面形成石墨膜,这成就了灰铸铁的优异耐磨性[12-14]。另外,A型片状石墨增加了热导率,有助于减少热变形[15,16]。D型和E型也可以在衬套的外表面上深达1.0毫米(非功能区域)。图5示出了在室温下用2%硝酸乙醇溶液(2HNNO3溶于98cm3乙醇)蚀刻后的样品1和2的基质结构。硝酸乙醇溶液有助于揭露真实结果。

图表1鼓式制动衬片的化学成分(重量%)

|

碳 |

硅 |

锰 |

磷 |

硫 |

铬 |

|

3.5 |

1.7 |

0.7 |

0.13 |

0.11 |

0.14 |

图表2硬度和微结构参数

|

参数 |

样本1 |

样本2 |

|

微结构 |

珠光体矩阵中的石墨片 |

珠光体矩阵中的石墨片 |

|

核心硬度(HB) |

202 |

207 |

|

平均片长(um) |

87 |

100 |

|

游离铁素体(%) |

8 |

4.2 |

图4.(a)样品1和(b)样品2的铸铁鼓式制动器中的灰铸铁的未蚀刻微观结构100x

铁素体晶界揭示了珠光体等相和成分。该基质主要是珠光体,并含有铁素体斑块(浅棕色)。

工作区域中的游离铁素体的量对保证滚筒衬垫的正常功能至关重要。通过使用如图1所示的阳光照射(阈值),将红色赋予铁素体相和蓝色至珠光体相,估计基质中铁素体的体积分数或面积百分比。图6.采用ASTME562标准试验方法。各种测量参数列于表2中。样品1中的游离铁素体百分比为8%,样品2中的游离铁素体含量为4.2%。这些值在规定的最大值10%以内。

-

- 讨论论证

上述鼓式制动衬套的冶金分析表明制动衬片材料符合规范标准。因此,衬套的故障(过度磨损)可能是由于其他因素,需要进一步调查。异常故障的原因将在后面讨论。

图5.(a)样品1和(b)样品2的后轮毂中的灰口铸铁的蚀刻微观结构揭示了两种样品中珠光体基质中含有石墨片。蚀刻剂:硝酸乙醇溶液2%。100x。

- 轮辐和合金轮毂制动器的实验和试验

3.1实验过程

在轮辐车轮上观察到制动鼓(图2)和制动面板(图3)上的金属磨损过度,但在合金轮中并没有这样的现象。第一次分析表明,由于热膨胀,制动鼓和制动面板之间的摩擦是造成此故障的主要原因。想要在紧急制动条件下得以观察到故障的产生,必须设计出系统的实验程序,这将使衬套的最大温度上升。最近,Qi和Day[17]进行了实验方法的统计设计,以找出各种参数对盘/垫接口温升的影响。他们声称,与其他因素(即摩擦载荷,滑动速度和摩擦材料组成)相比,制动应用部件的数量对界面温度的影响最大。在下面描述的实验过程中,制动应用部件的数量被认为是主要参数。

为了探索研究上述故障,选择了四种不同的车辆。从此以后,我们将其称为参考车辆1(缩写为参考车辆1),参考车辆2,参考车辆3和参考车辆4.参考车辆1和2配带有合金车轮的制动鼓,而参考车辆3和4具有辐轮(样品1和2)的鼓式制动器。

图7展现了用于车辆制动器测试的制动循环。制动循环包括车辆减速(制动器的应用),加速度,然后以恒定的速度运行车辆,并再次施加制动以停止车辆。最初,参考车辆以50公里/小时的恒定速度运行。应用尽可能最大限度的制动(轮滑边缘,但不允许滑动)可在最短时间内停车。鼓式制动器内部的最大发热速率将会是可能实现的。该过程确保了在制动鼓内部产生最大热量的情况下使测试持续时间最小化。表3描述了测试条件。

铁素体珠光体

图6.(a)样品1和(b)样品2中灰铸铁中工作区域中的珠光体和铁素体相的面积百分比。

在每10个制动循环后,在每个参考车辆的滚筒,面板和轮辋上进行外表面的温度测量(见图13,圆圈)。将圆圈点从衬里区域中选出,因为温度的升高不会很快,并且由于在车辆停止时不太快速的冷却,它将给出相当一致的温度读数。非接触式红外线温度传感器用于测量温度。实验仅在驾驶员作为有效载荷的测试轨道上进行。图8展示出了鼓式制动器的不同部件在每10个制动循环之后的温度变化。要注意的是,在第60次制动应用部件温度渐近线达到恒定值时,轮毂达到最高温度,然后是刹车片和轮辋。与轮毂相比,制动面板温度的上升最初较低。原因是制动面板通过小销和制动凸轮(图10c)连接到制动蹄,而轮毂通过制动鼓与更大的制动蹄区连通。这结构使得制动蹄和轮毂之间拥有较小的热阻并且与制动面板和销之间的热阻相反。热阻中的这种差异以制动鼓的最高温度的形式表现。

只有在制动鼓温度显示饱和度的迹象之后,通过制动蹄向制动面板的导热才是主导的。有趣的是,即使在制动鼓温度达到饱和值之后,制动面板温度也会持续上升。温度升高随时间而下降。注意参考车辆3在任何时间点经历最高的温度上升。

图7.鼓式制动器测试的实验程序。

第(n 1)次制动开始之间的时间构成一个循环。每10个制动循环后测量制动鼓部件的温度。

图8.四种不同参考车辆上各种鼓轮制动部件(轮毂,刹车片和轮辋)的温度变化。

轮毂的升温最

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137011],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料