英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

气体精制厂使用胺混合液的改造

H. R. Khakdaman A.T. Zoghi M. Abedinzadegan amp; H. A. Ghadirian

摘要:现在,越来越多的气体处理加工过程使用混合胺系统。为了达到天然气脱硫的目的,混合胺通常由甲基二乙醇胺(MDEA)和二乙醇胺(DEA)或者单乙醇胺(MEA)混合而成。这种混合物在增强CO2的移除效果的同时能够保留甲基二乙醇胺的理想的性能,例如减轻腐蚀问题以及较低的反应热。在这项研究工作中,我们应用了一个流程模拟装置来预测伊朗的一个酸性气体进料中包含摩尔分数为6.41%CO2和3.85%H2S气体的脱硫工厂的运行状况。我们使用了不同种由二乙醇胺和甲基二乙醇胺组成的混合物来研究工厂生产能力增加的潜能。我们发现,这套流程模拟装置完全可以预测工厂现阶段的运行状况,并且可以对选择最佳混合物组成进行指导。同时我们发现,工厂生产能力的显著提高有可能仅仅通过在现存的溶剂中加入甲基二乙醇胺、维持溶剂的流量和汽提塔再沸器的热负荷而实现。也就是说,通过使用混合胺系统很有可能将工厂的生产能力从每日2.93亿标准立方英尺增加到每日3.57亿标准立方英尺。

关键词:气体脱硫,胺,混合胺,模拟,HYSYS

介绍

使用烷醇胺或者胺来脱除天然气中的H2S和CO2气体的技术已有几十年的历史。从十九世纪六七十年代以来,有几种胺被广泛用于天然气脱硫,但是,在文献中很少有关于对于特定使用情况下的最合适的胺的信息报道。许多使用胺进行气体脱硫的单元运行效率不高,这一问题可以简单的通过改变胺溶液来优化。

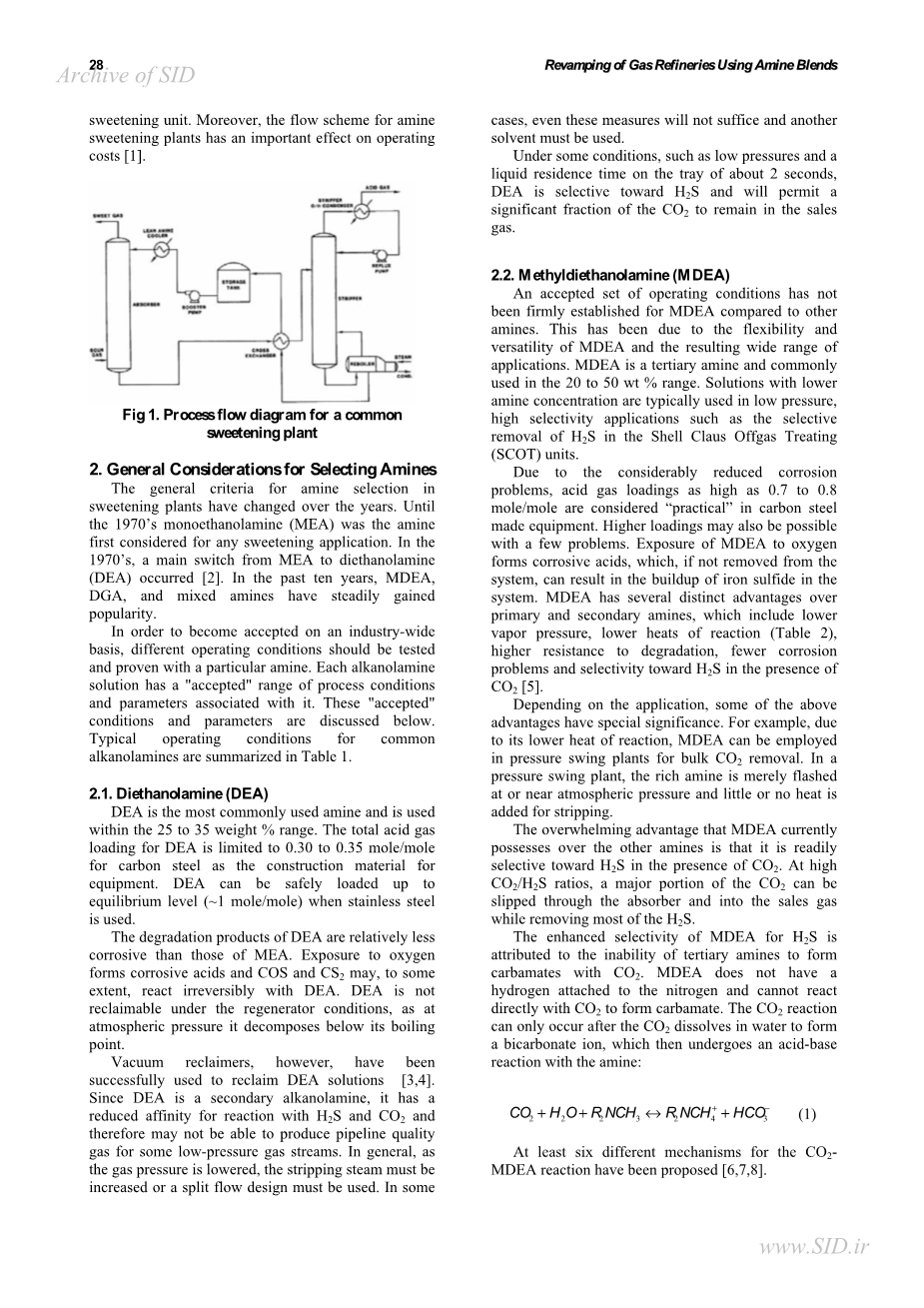

一个胺液脱硫单元的基本物流方案如图1所示。

在流程的设计中,首先需要考虑到的问题是脱硫后的气体应满足纯度的要求,H2S和CO2的含量不能超标。第二个问题是选择能够使设备大小最优化和工厂操作费用最小的胺。在设计或者改造现有工厂时,选择最合适的胺应该考虑到以下问题:

- 可以通过选择一种合适的胺,在胺液浓度更高或者酸气负荷更大的情况下,达到减少胺液循环量的目的吗?

- 选择一种所需循环量更低或者与H2S及CO2反应热更小的胺,设备是否可以设计的更高效?

- 是否能选择性的吸收酸气中的H2S而不吸收CO2?从酸气中选择性吸收H2S和CO2能否通过选择一种合适的胺混合物而实现?

- 用一种更不易降解的胺或者胺的混合物能够改善腐蚀和溶剂损失问题吗?

图1.一般气体脱硫车间工艺流程

一个胺液脱硫单元最初的投资中,有50%-70%和胺液巨大的循环量直接相关,另外的10%-20%则与溶剂再生时的能量需求有关。一个气体脱硫工厂的操作费用中(不包括劳力成本)有大约70%是用于溶剂再生时的能量消耗。选择合适的胺能够极大的减少溶剂再生时的能量需求和溶剂循环量。因此,选择最适用于工况条件的胺或者胺的组成对一个脱硫单元的总体费用有巨大的影响。此外,胺液脱硫系统的物流方案也会对操作费用产生重要的影响[1]。

选择胺时一般考虑对象

这些年来,脱硫工厂选择胺的一般原则发生了变化。十九世纪七十年代以前,单乙醇胺是所有脱硫应用的首选胺类。到了十九世纪七十年代,出现了从单乙醇胺到二乙醇胺的转变[2]。在过去的十年中,甲基二乙醇胺和其他的胺混合物一直倍受青睐。

为了获得整个行业的认可,在不同的操作条件下,应该用特定的胺来测试并且证实它是适用于此工况的。每一种烷醇胺溶液都有一个与特定工艺流程状况以及与之相关的参数相适应的应用范围。这些有效的条件和参数在下面会进行讨论。普通烷醇胺的典型操作条件都归纳在表1中。

表1.胺吸收典型操作条件与数据

二乙醇胺(DEA)

二乙醇胺是使用最广泛的胺化合物,其在溶液中的质量分数为25%-35%。对于以碳钢作为结构材料的设备,二乙醇胺所能承载的酸气负荷被限制在0.30-0.35mol/mol.当使用不锈钢时,二乙醇胺被装载到平衡水平(约1mol/mol)也是安全的。

二乙醇胺降解的产物相对于单乙醇胺降解的产物腐蚀性低得多。这些副产物暴露于氧气中会形成具有腐蚀性的酸、COS和CS2 ,在某种程度上会与二乙醇胺发生不可逆的反应。如果再生装置在大气压下操作,那么二乙醇胺将无法回收利用,因为在大气压下,它在低于沸点的温度下就分解了。

然而,真空回收器能够成功用于回收二乙醇胺溶液[3,4]。由于二乙醇胺是仲胺,它与H2S和CO2反应的亲和力较弱,因此它在一些低压气体物流中可能无法产生高热值的管道气体。总而言之,随着气体压力的降低,分裂物流必须增加,或者必须使用一种分裂物流的设计。有些情况下,甚至这些措施都无法满足要求,因此必须使用另外一种溶剂。

在有些条件下,例如低压并且这种液体在塔板上的停留时间约2秒时,二乙醇胺会选择性吸收H2S,这将导致气体产品中含有大部分的CO2。

甲基二乙醇胺(MDEA)

相比于其他的胺,使用甲基二乙醇胺作为溶剂时,还没有稳定的建立起来的一系列行之有效的操作条件。产生这一现象的根本原因归结为甲基二乙醇胺的灵活性和多样性,以及灵活性和多样性导致的广泛应用。甲基二乙醇胺是一种叔胺,一般情况下,使用过程中在溶液中的质量分数介于20%-50%。低浓度的胺溶液一般用于低压并且要求高选择性的应用场合,例如用于选择性除去克劳斯尾气处理(SCOT)单元中的H2S。

得益于甲基二乙醇胺能显著的减少腐蚀性问题,即使酸性气体的负荷达到0.7-0.8mol/mol时,在用碳钢作为结构材料的设备上也被认为是可行的。然而,高的酸气负荷也会伴随着其他的一些问题。甲基二乙醇胺暴露在氧气中形成具有腐蚀性的酸,这些酸如果不从体系中除去,将会导致体系中硫化铁的长期积累。甲基二乙醇胺相比于伯胺和仲胺有它许多独特的优点,包括较低的蒸汽压、较低的反应热(表2)、更高的抗降解能力、更少的腐蚀问题以及在H2S和CO2都存在时对H2S的选择性更强[5]。

表2.不同胺的反应热

根据应用场合不同,上述的一些优点具有独特的意义。例如得益于它较低的反应热,甲基二乙醇胺可以被用于除去变压装置中大量的CO2。在一个变压车间,富胺液仅仅只是在大气压或者接近大气压的条件下闪蒸,这样,只需要很少的热量甚至不需要热量就能达到分离的目的。

甲基二乙醇胺现在所拥有的其他胺类无法媲美的优点是当H2S与CO2都存在时,甲基二乙醇胺对H2S的具有很高的选择性。在CO2与H2S的比例高的时候,大部分的CO2能够通过吸收装置进入到气体产品中,同时大部分的H2S会被除去。

甲基二乙醇胺对H2S突出的选择性归功于叔胺无法与CO2形成氨基甲酸酯类物质。甲基二乙醇胺分子中没有与氮原子相连接的氢原子,因此不能直接和CO2反应生成氨基甲酸酯。CO2的反应只有当CO2溶解于水中形成碳酸氢根离子后,才能与胺在酸性条件下发生反应:

关于CO2与甲基二乙醇胺的反应机理至少提出了六种不同的假设[6,7,8]。

然而,甲基二乙醇胺与H2S反应机理与伯胺仲胺的质子传递机理一样的[9]:

H2S的选择性吸收可以通过优化吸收装置的设计,使液体在塔板上的停留时间介于1.5-3.0秒以及提高吸收装置的操作温度来强化。这两种条件都有利于H2S的吸收而抑制CO2的吸收。

混合胺

混合胺一般是由甲基二乙醇胺和二乙醇胺或者单乙醇胺混合而成,其中甲基二乙醇胺的加入可以增强CO2的脱除[10]。

这样的混合物被称为以甲基二乙醇胺为基本,再加入第二种胺,如二乙醇胺或者单乙醇胺混合而成的胺。混合胺系统同时兼有叔胺的更高的平衡吸附能力和伯胺、仲胺较快的反应速率的特点,这些特点可以显著的提高气体吸收能力,并且很大程度上减少再生时的能量消耗[11,12]。

第二种胺一般占总的胺摩尔含量的20%。由于单乙醇胺和二乙醇胺的浓度较低,在没有使用外来金属设备时溶液中胺的总浓度能够高达55wt%。

以甲基二乙醇胺为基础的胺混合物通常用于提高CO2的吸收,避免有些情况下甲基二乙醇胺吸收时,过多的CO2穿过吸收塔进入到塔顶。将甲基二乙醇胺与单乙醇胺或者二乙醇胺联合使用达到理想的CO2吸收效果,这通常优于使用单一种类胺的二乙醇胺或者单乙醇胺系统,因为甲基二乙醇胺再生装置再沸器的大小要比纯粹由二乙醇胺或者单乙醇胺构成的系统再沸器小。与混合胺相关的操作问题会影响胺混合物的浓度及其持续使用能力。

但是,为混合胺(二乙醇胺和甲基二乙醇胺)找到一个最佳的浓度完全取决于酸性气体中H2S和CO2的含量、操作压力以及气体产品的具体要求。天然气脱硫中使用的混合胺一般由甲基二乙醇胺和二乙醇胺或者单乙醇胺组成,这样,可以在促进CO2吸收的同时又能保留甲基二乙醇胺的理想的特性,例如减轻腐蚀问题以及较低的反应热。

以混合配方作为额外的变量,至少在原则上是有可能生产出H2S和CO2残留量达到预定目标的加工气体的。因此,我们不必再接受CO2残留量限制到4ppm,还有H2S残留的气体了。使用合适用量的添加剂也能帮助我们控制CO2的残留量。但是,控制吸收的选择性不仅仅是混合胺技术的唯一应用[13]。

案例研究

这个研究选取了伊朗的一家具有代表性的天然气工厂。天然气脱硫设施由5组完全一样的胺液脱硫生产线用于脱除H2S和CO2。工厂管理部门决定在其中的一个单元用甲基二乙醇胺和二乙醇胺的混合物代替二乙醇胺。每一条生产线由两个吸收塔和两个汽提塔组成,它们在单元中平行操作运行。我们应用HYSYS的工厂模拟器来模拟加工过程。天然气工厂的流程图如图2所示。吸收塔的进料气体组成列于表3中。操作条件归纳如表4。

为了证实我们所做的模拟是符合实际情况的,工厂现在的操作条件被一成不变的模拟下来。模拟的结果显示HYSYS模拟出来的结果与实际操作数据非常一致。结果在表5中列出。

随后的模拟过程使用了不同的二乙醇胺和甲基二乙醇胺的混合物,并附加如下的限制条件:

图2.胺吸收单元工艺流程图

表3.吸收塔进料气体组成(设计值)

- 溶液循环量预计维持在

- H2S在脱硫处理后的天然气中含量必须低于2ppm

- CO2在脱硫处理后的天然气中含量必须低于1%

- 每一个再沸器的热负荷预计保持在

- 冷凝器的温度等于52℃

二乙醇胺和甲基二乙醇胺在溶液中的质量浓度分别从10%增加到30%和从5%增加到39%。胺混合物的如下参数达到目标值的将其作为最佳混合物浓度的候选值:

- 胺系统

- 富胺液载荷:

- 贫胺液载荷:

和

- 脱硫后的气体(吸收塔塔顶)中酸性气体的组成

表4.气体脱硫操作条件

表5.模拟值与实际值对比

图3表明了不同的按混合物分别是如何提高工长的生产能力的。物料通过量能够从大约14600kmole/hr的基础值增加到如图7所示的不同组成胺混合物对应的气体流量。值得注意的是,再沸器的热负荷和上述的其他参数都是固定不变的,只有气体的处理量发生了改变。由于工业应用中甲基二乙醇胺的最大浓度限制在50%以下,因此总的胺组成低于50%。

图3.再沸器负荷不变时单元改造结果

归纳起来我们认为49%的胺浓度,其中二乙醇胺占20%-30%将是最佳的浓度。考虑到控制腐蚀以及溶液的粘度问题,二乙醇胺的浓度接近20%的低端浓度被认为是推荐的浓度。我们也能够看出来,通过将二乙醇胺和甲基二乙醇胺混合,如所示的组成,工厂的生产能力能够增加到17000至20000kmole—接近16%至37%的增长。

为了校核工厂是否有能力承载更高的气体流量,设备的其他部分,包括热交换器,泵,管道尺寸以及塔也需要进行相应的校核。我们对吸收塔的塔径进行了校核以确认现在的吸收塔是否有能力处理增加后的气体流量。结果显示,现在的塔径可以处理大约超过原来22%的气体流量。我们用不同组成的胺对工厂在超过原气体流量22%的情况下的表现进行了评估。图4和图5显示了在气体流量增加到1.22倍(22%的增量)时,不同胺组成下测试得到

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154139],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料