英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

微型柔性铰链增强耐用性的设计原则·

Ronit Malka*,Alexis Lussier Desbiens*,陈玉凤,Robert J. Wood

*为本文做出同等贡献

摘要 -因为没有库仑摩擦、易于制造性、流体运动、耐久性和大的角位移范围,所以柔性铰链应用铰接在微型机器人中越来越受欢迎。然而,这些铰链的固有柔性使得它们被开发应用于特定工程的建模而言非常复杂和特殊。 在本文中,我们描述了一种简化的多功能的开发和测试方法,用于对多轴负载下的柔性铰链上的应力建模以最大化铰链寿命。我们还讨论了可以应用于更一般的柔性铰链设计以进一步延长铰链寿命的其它应力集中降低方法和设计规则。

- 引言

柔性铰链或活动铰链是小型机器人中的常见部件。然而,大型机器人的铰接传统上依赖于销接头、衬套或轴承,小型微型机器人的发展需要新技术来制造接头以克服不利的摩擦缩放。因为使用层叠和折叠技术(例如智能复合微结构(SCM)工艺[1],[2]),所以柔性铰链具有可忽略的摩擦且制造紧凑且简单。 由于这些原因,柔性铰链是现有的小生物灵感的机器人从运行[3] - [5]到飞行机器人[6]的重要组成部分。柔性铰链也被应用于许多其他工程解决方案中,例如基本机构[7],可折叠机器人[8],可编程物质[9]和医疗设备[10]。

图1. RoboBee翼在挠性铰链上。铰链的故障在最靠近机翼的铰链的顶角处(在该图中的左上角)开始

翼铰链对RoboBee特别重要[6]。如图1所示,翼只连接到只有薄的聚酰亚胺带的翼驱动传动,以模仿自然界中看到的有效和被动涡流捕获翼运动[11],[12]。 RoboBee的翅膀以100-120Hz摆动,峰到峰的角度偏差为50°-100°。 随着时间的推移,机翼的重复运动导致铰链的疲劳失效,并且需要精细地更换铰链和用于飞行的蜜蜂的重新校准。 这种故障通常发生在RoboBee飞行大约10分钟或70000个周期后。 因为当施加的应力限制为50MPa时,聚酰亚胺可以循环达到107次,所以认为可以通过仔细的设计来延长寿命。由此,通过更好地理解其失效的原因来设计使用寿命更长的铰链似乎是可行的。

但是,了解铰链故障是一项复杂的任务。大多数关于该主题的出版物预测所有轴的刚度仅预测在简单负载条件下经历的应力[14],[15]。 也已经开发了近似3D的柔性铰链16]。许多型式的柔性铰链已经被开发用于具有椭圆形或圆形横截面的注塑铰链[17],[18]。这项工作分析了在RoboBee中使用的铰链,并提出了设计规则,以增强复杂的多轴加载的层压挠曲的寿命。

II 改进铰链的设计和建议

RoboBee使用被动柔性铰链在拍击过程中产生俯仰旋转。这个过程受到类似昆虫翅膀运动的空气动力学,惯性和弹性力的相互作用的启发[12],减少了创建所需翼运动所需的致动器的数量。用于调节机翼运动的关键参数是铰链的刚度。对于宽度(w),长度(l)和厚度(t)的铰链,旋转弯曲刚度定义为:

(1)

其中E是所用材料的杨氏模量[14],[15]。杨氏模量由材料选择确定,而几何形状之前被选择以产生被动旋转所需的弯曲刚度,其使用实现期望运动所需的最短长度[19]。本工作试图最小化由柔性铰链承受的应力以使其寿命最大化。

A.铰链制造和设计

本文检测的柔性铰链采用SCM制造技术[1],使用聚酰亚胺膜作为柔性铰链,碳纤维作为刚性基部和翼锚。用碳纤维,聚酰亚胺膜和pyralux丙烯酸粘合剂的单层激光切割铰链产生具有所需的特定特征,然后在35KPa的压力和200℃的温度下对准和固化2小时(图2)。 然后将固化的组件激光切割以释放铰链,其然后可以单独地铰接到翼和翼驱动器传动装置。 使用两种类型的铰链进行测试:与RoboBee铰链(1.25mm宽times;70mu;m长times;7.5mu;m厚)相同尺寸的铰链,以及用于快速寿命测试的短寿命铰链(持续约5分钟)(1.45 宽times;125mu;m长times;12.7mu;m厚)。

图2.创建碳纤维,聚酰亚胺和粘合剂的层压板作为挠性铰链(左)的SCM制造的一部分。使用铰链尺寸和坐标系(右)。 x轴指向翼尖,而y轴指向蜜蜂的顶部。

在该制造过程中,由于其高比刚度,选择碳纤维作为结构元件。虽然像聚乙烯和聚丙烯材料传统上一直常用铰链,由于其抗疲劳性,并与注塑成型的相容性,它们与参与这些层压板的制造中的高温不兼容。相反,选择聚酰亚胺的热和机械性质,可以买到被叫做Kapton的商品,厚度为7.5,12.7和25mu;m。

B.提出应力集中降低特征

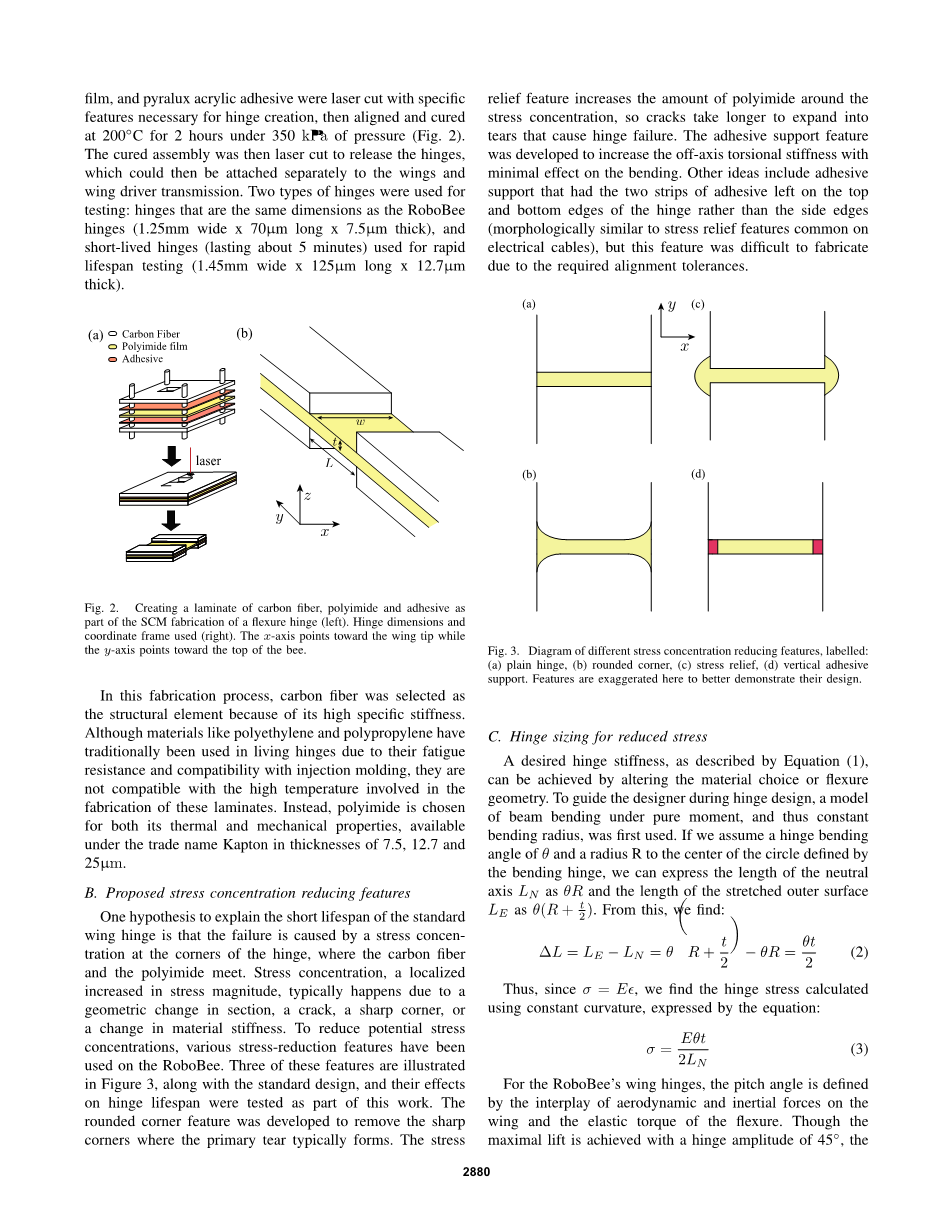

解释标准翼铰链的短寿命的一个假设是,由铰链拐角处的应力集中引起的失效,其中碳纤维和聚酰亚胺相遇。应力集中,应力大小的局部增加,通常由于截面,裂纹,尖角或材料刚度的变化的几何变化而发生。为了减少潜在的应力集中,在RoboBee上使用了各种应力降低特性。这些特征中的三个与标准设计一起在图3中示出,并且它们对铰链寿命的影响作为该工作的一部分进行测试。圆角特征被开发以去除主要撕裂通常形成的尖角。应力消除特征增加了围绕应力集中的聚酰亚胺的量,因此裂纹需要更长时间才能膨胀成导致铰链失效的撕裂。粘合剂支撑特征被开发以增加离轴扭转刚度,同时对弯曲具有最小的影响。其他想法包括粘合剂支撑,其具有留在铰链的顶部和底部边缘而不是侧边缘(在形态上类似于电缆上常见的应力消除特征)的两条粘合剂条带,但是该特征是难以制造的,因为所需的对准公差。

图3.不同应力集中降低特征的图,标记为:(a)平铰链,(b)圆角,(c)应力消除,(d)垂直粘合剂支撑。 这里的特征被夸大了,以更好地展示他们的设计。

C.铰链尺寸减小应力

如等式(1)所描述的期望的铰链刚度可以通过改变材料选择或挠曲几何形状来实现。为了在铰链设计期间引导设计者,首先使用在纯力矩下的梁弯曲的模型,并因此使用恒定的弯曲半径。如果我们假设铰链弯曲角度为theta;并且半径R到由弯曲铰链限定的圆的中心,则可以将中性轴线LN的长度表示为theta;R以及拉伸的外表面的长度。从这里,我们发现:

(2)

因此,由于我们发现使用恒定曲率计算的铰链应力,由以下等式表示:

(3)

对于RoboBee的翼铰链,俯仰角由翼上的空气动力学和惯性力以及挠曲的弹性扭矩的相互作用限定。虽然最大升力是通过铰链振幅达到45°,机器人的翅膀以平均铰链振幅35°摆动。铰链在大振幅下的额外升力的余量保留以用于飞行稳定性控制。观察等式(1)和(3),可以使用不同的几何组合来最小化铰链中的应力,同时保持恒定的刚度:

1)变化的宽度和长度:将w和L增加因子alpha;不影响铰链的刚度,但是由于L的增加使应力乘以因子1 / a。

2)变化的厚度和长度:将铰链厚度增加因子alpha;需要相应地增加长度的三分之一以维持恒定的刚度。这将应力乘以因子1 / a2。

3)变化杨氏模量:将杨氏模量增加因子alpha;需要相应的t3w / L变化以保持刚度。w的变化将使应力乘以因子alpha;,而L的1 / a变化将保持应力恒定。最多情况下,将厚度增加1,相应的(1 / a)1/3变化,将使应力乘以因子a2 / 3。因此推荐较低的E值,只要可以保持替换材料的极限强度(sigma;u)。

遗憾的是,只有一定厚度的聚酰亚胺膜可用(即7.5,12.7和25mu;m),并且将膜厚度增加到12.7mu;m会导致尺寸过大的铰链,所以其不适合RoboBee设计。确实存在具有较低杨氏模量的材料(例如,橡胶,硅树脂,聚氨酯),但是许多材料不能在层压温度下保持特性并且难以以薄膜形式维持。因此,本文仅关注改变宽度与长度的比例以减少应力并增加铰链的寿命。

改变柔性铰链的尺寸还影响离轴刚度。 幸运的是,当将挠曲的宽度和长度增加所提出的因子alpha;时,对离轴刚度的影响是最小的。 使用[15]中描述的离轴刚度方程,可以看出,沿y轴的线性刚度和围绕y轴的旋转刚度都保持有效。 另一方面,围绕z轴的旋转刚度增加因子alpha;2,而沿着z轴的线性刚度乘以因子1 /alpha;2。 对于在这项工作中使用的尺寸,线性刚度的这种减小对机翼的运动几乎没有影响。最后,当被建模为无夹紧柱时,挠曲件在屈曲之前可以承受的最大压缩载荷乘以系数1 / a。然而,对于在该工作中使用的铰链尺寸和负载没有观察到屈曲。

图4.弯曲铰链的横截面,厚度t,中性长度LN,边缘长度LE,半径R和铰链角theta;。

III 有限元分析建模

恒定弯曲半径模型假定铰链围绕x轴加载有纯弯矩。该模型忽略了离轴负载并且表明在铰链的表面处存在恒定应力。尽管该模型有助于指导铰链的尺寸确定,但是它不能预测离轴负载对铰链应力的贡献,并且不能解释为什么故障仅从最接近铰链的铰链的顶角开始 翅膀。由于直接应力测量很困难,在COMSOL中开发了一个有限元模型,以更好地理解铰链在振动产生的载荷下经受的应力。 铰链被建模为一个矩形棱柱,杨氏模量为2.5GPa,泊松比为0.34,密度为1420kg / m3 [20]。 铰链的一端是固定的,而刚性连接器在另一端施加代表性的力和力矩。

惯性和空气动力都在Robobee机翼的运动和铰链经受的应力中起很大影响。空气动力学力和弦向惯性力的振幅在中间冲程时都是最大的,而在冲程反向时,沿翼展方向的惯性力是最大的。然而,对于机翼几何形状、机翼质量分布和Robobee使用的拍打运动,通过全运动的惯性力在铰链处产生的弯矩小于由中间行程的空气动力学力产生的弯矩。因此,本文提出的有限元分析集中在中间行程的铰链行为和忽略惯性力。以下部分描述了中冲程空气动力学的计算,并描述了通过有限元分析获得的结果。

A.空气动力学建模

在中间行程中作用在铰链上的空气动力和力矩可以通过使用在[21]中提出的准稳态模型近似。根据该模型,作用在机翼表面上的升力和阻力通过沿翼展方向r积分计算:

其中CL和CD是升力和阻力系数,rho;是空气密度,f是扑动频率,phi;m是行程幅度,alpha;=pi;/ 2-psi;是迎角,c是局部弦长。图5示出了坐标系统的定义以及升力和阻力的方向。

图5.准静态空气动力学模型的坐标定义。 (a)表示垂直z轴和翼展方向轴r。 相对于翼铰接线的旋转给出铰接运动。 quasisteadey模型总和在红色的每个翼弦的瞬时力。 (b)示出了单翼弦上的升力和拖曳力的定义。 提升总是指向垂直轴,阻力与翼平移速度相反。 迎角alpha;与铰接角psi;有关

我们可以通过计算积分进一步估计空气动力学扭矩:

(6)

特别地,z分量和psi;分量由下式给出

其中(yLE(r)-c(r)rcop(alpha;))是压力的局部弦向中心。无量纲化的压力比中心rcop(alpha;),升力系数CL(alpha;)和阻力系数CD(alpha;)取自Dickinson先前的研究[21]。

估计空气动力学扭矩后,我们可以获得翼坐标中的压力中心为:

对于alpha;= 55°和在RoboBee上使用的翼形,FL = 5.86times;10-4N,FD = 8.31times;10-4N,Rcop = 8.7mm和Ycop = -1.1mm。为了计算在铰链端部施加的力矩作为其俯仰角的函数,假设铰链在其中点处弯曲,如[14]所示。这导致在铰链的结束处的下一个时刻:

(11)

My = minus;RcopFD (12)

Mz = RcopFL (13)

B有限元分析验证和结果

为了验证COMSOL FEA模型,将刚度等于RoboBee铰链(1.57times;10-6Nm / rad)和长度在60和240mu;m之间的铰链经受纯力矩Mx。将所发现的最大应力与等式(3)进行比较。结果示于图6中,并在几兆帕内一致。在将元素的总数目从5,000改变为247,000之后,用56,000个元素的网获得这些溶液。

在之前描述的完全空气动力学负载下,这些铰链围绕x轴计算的角偏转对应于实验观察到的值(即,35.5°)。如从离轴刚度所预期的,围绕y轴的角位移保持恒定在0.9°,而围绕z轴的角位移随着铰链长度增加而减小。幸运的是,即使对于短铰链(即,对于L =60mu;m,5times;10-3度),绕z轴的角位移也小。

图6.在纯Mx力矩下FEA模型对梁弯曲的验证以及离轴空气动力学载荷对铰链的影响。 离轴空气动力学负载引起的应力几乎是预期的三倍。

如图6所示,在第III节中描述的完全空气动力学负荷下经历的最大应力和在纯弯矩Mx下持续的最大应力随着铰链长度的增加而减小。然而,在完全空气动力学负荷下铰链经受的最大应力几乎是在纯Mx弯矩下预期的三倍。此外,在RoboBee(w =70mu;m)上使用的铰链似乎接近所使用的聚酰亚胺材料的极限强度(sigma;u= 231MPa)。还可以注意到,铰链的长度从70微米增加到100微米快速地将最大应力从230降低到170MPa。

最后,如图7所示,在现实负载条件下经历的最高应力位于靠近机翼的铰链的顶部边缘(右上角) - 在每个失效的每个铰链上形成的主要撕裂的相同角落。

图7.沿着铰链的旋转轴线(上图)观察位移和应力,由完全空气动力学负载下的色标(单位为帕斯卡)表示。 底部图示出了相同铰链的视图,这次厚度轴朝向页面外。 来自这个模拟的最大应力,在底部图的右上角,位于与实验发生故障的相同的角落。

IV实验装置

使用特别设计用于扑动翼实验的室

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137848],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料