英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

电动车动力系设计

摘要 :动力传动系统是任何车辆的一个组成部分,本文介绍电动车的动力总成设计强调成本效益范围通过将齿轮箱与电动机联接,从而减小对电机的扭矩要求又降低了电池容量。

关键词:变速箱 车辆扭矩要求 轴承 联轴器 电动车范围 电机 弯曲应力 曲轴

动力系统是将驱动器从电源传输到轴的机构。 动力源可以是IC发动机(汽油或柴油)或电机[电动车辆(EV)]或两者的组合(混合动力车辆)。通常,IC发动机动力系由发动机,变速箱,不同档速之间的传动轴。齿轮箱用作由IC发动机提供的扭矩的扭矩倍增器可能不足以携带相应的有效载荷。 这是因为一个IC发动机的扭矩输出是可变的,即,它在不同的速度下是不同的。 然而,当涉及到电动机时,电动机可以给出最高的转矩输出可以从0开始变化。 因此,EV的动力传动系包括电动的电机和一个可选的齿轮箱,齿轮箱使用与否取决于制造商的偏好。

EV的范围主要取决于驱动电机的电池组的容量。该范围可以通过两种方法增加。

bull;使用更大的电池组

bull;将齿轮箱连接到电机

由电动机产生的扭矩与输入电流成正比。因此,扭矩需求越大,则由此输入更多的电流,更快地耗尽电池组的容量。通过采用齿轮箱,在电动机端要求的扭矩可以被限制,因此,电池组的容量可被限制为更长的持续时间,这使变化的范围变宽和

也更经济。基于这一点的考虑,设计并制造这种电动车的动力系统。

2电机

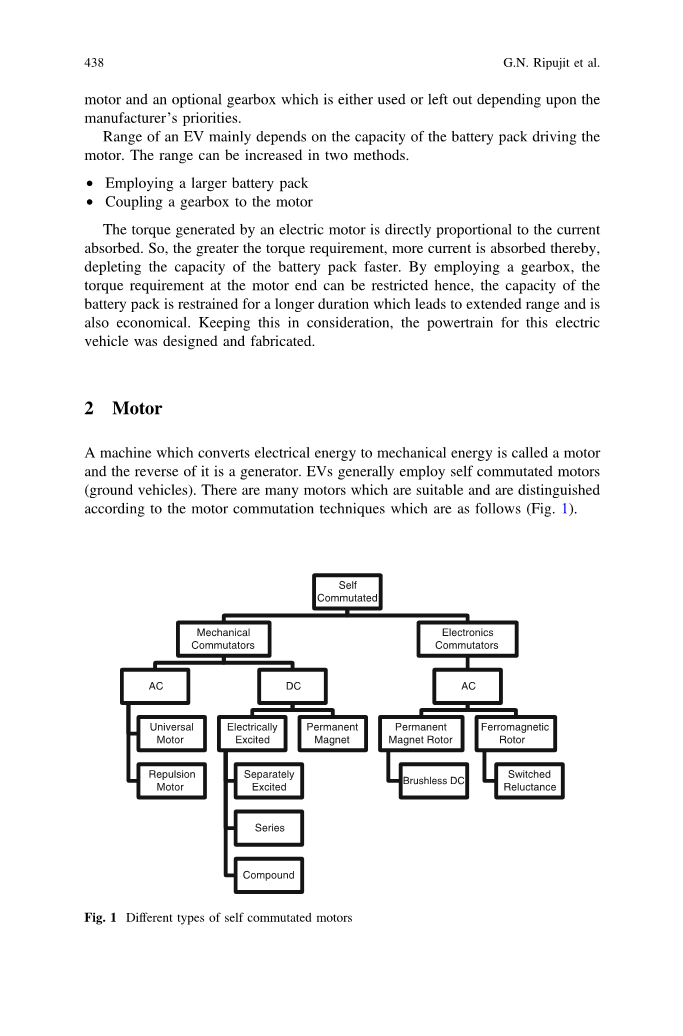

将电能转换为机械能的机器称为电动机

反之是发电机。 EV通常采用自动换向电动机(地面车辆)。有许多电动机是合适的并且是有区别的,根据电机不同换向技术显示如下(图1)。

图1.不同类型的自转换电机

用于特定EV的电动机的选择取决于各种参数,其中最重要和最先考虑的是转矩要求。 其计算如下所示。

3车辆动力扭矩要求计算[1]车辆的扭矩可以被定义为车辆能够承受的负载量。 从四个不同的必须克服的力的变量计算车辆所需的扭矩车辆是:

(i)惯性力(Fi)

(ii)气动阻力(Fa)

(iii)梯度力(Fg)

(iv)道路阻力(Fr)

mb车辆总重量

Jc万向轴的转动惯量(不存在)

id 最终传动比(差速到车轮)

rxst车轮的半径

Je曲轴的惯性矩

ig齿轮箱传动比(连杆到动力轴)

a 期望的车辆加速度

Cd阻力系数

A 车辆的前部面积

ơair空气密度

vr车辆的速度

mb车辆总重量

g 重力引起的加速度

alpha;倾斜角

Fr取决于地形,它对于不同的道路条件,轨道条件,沥青条件。 对于高速公路,它是150N

扭矩需要:

T = (Fi Fa Fg Fr)* r

r车轮的半径

4电机和齿轮箱选择

在计算车辆具有期望特性所需的扭矩之后,必须以很少的原因强调选择电动机。

bull;最大转矩下的额定电流

bull;电机最大转速

bull;电机效率

考虑到这些限制,进行了对合适的马达的搜索,最后选择了一台48 V 5KW的金马达来达到这个目的加上Bajaj RE 的齿轮箱配合。 选择齿轮箱以与马达耦合,因为其已经被设计成与IC耦合发动机的输出特性如转矩和功率类似电机。 电机特性如下所示和计算相关在本报告中进一步给出了选择报告的方法(图2;表1)。

4.1计算

(底盘,4名平均75公斤乘客的重量,和电池)

图2金马达HP5000数据曲线(来源www.goldenmotor.com)

在车辆中使用现有自动转向器的齿轮箱和差速器。

因此,齿轮箱中的比率

齿轮1-5:1

齿轮2-2.9:1

齿轮3-1.84:1

齿轮4-1.12:1

最终驱动-4.125:1

id-4.125

ig-5(开始条件)

a-0.555m / s2

romega;st-0.15mu;m

使用这些传动比,电机所需的最大扭矩((TM)max)最大

将会

车辆的最高速度可以使用电机数据表和齿轮箱比。

车轮转速rpm-rpm

电机上的rpmM-rpm

电机的最大速度-4389rpm

齿轮比,对于最高速度,使用最高齿轮 - 1.12

差分比-4.125

因此,当车辆安装的电机时与指定的齿轮箱耦合时可以提供与其IC Engine相似的性能

5电机和齿轮箱联轴器

电机轴和齿轮箱轴使用刚性联轴器与离合器联接机构。离合器在传动中的目的是通过减少了两个旋转轴的动态配合中的磨削效果增加齿轮齿的寿命

。

当需要配合以不同速度旋转的两个齿轮时,这是必需的。理论上,离合器在EV中不是必需的,因为电动机轴和齿轮轴的速度没有太大差异。但它用于这辆车,以考虑到假设在高速下需要转换到较低档位的情况。刚性耦合是考虑以下计算设计的。所使用的变速箱总成与IC发动机车辆相同,因此曲轴应与电机轴耦合以传递扭矩。固定螺钉用于此目的,因为其易于制造并且也由于电机安装的空间限制。轴直径通过使用其传递的扭矩来计算。但在这种情况下,

扭矩由电机轴传递,并且该尺寸是固定的。考虑这个轴直径耦合来

进行进一步的计算,。

电机轴直径,d-22 mm

屈服剪切应力,sy-230N / mm2

sigma;c,正常屈服强度-450N / mm2

由联轴器传递的扭矩,

轮毂尺寸[2],

轮毂直径,

轮毂长度,

关键尺寸[2],

键的长度

对于方键,

检查联轴器的磨损情况,

由于sigma;lt;sigma;c,因此关键设计可以防止磨损。在联轴器的设计中,采用轮毂直径和键的长度超过从计算中获得的值,考虑安全因素考虑。 制造的耦合如下(图3和图4):

图3方形键

图4电机齿轮箱耦合

6电机

安装由于旧的自动车用于这个目的,安装电机需要为此目的进行研究和设计。 发动机被拆除,曲轴使用联轴器连接到电动机。 电机不能使用自己的这个耦合器,因为它的重量相当高,将导致动力轴的弯曲,因此电机安装座设计承受其重量[1]。使用弯曲设计安装,

T弯曲应力

M弯矩

y距中性轴的距离

I转动惯量[1]。

中央负载在下梁上,因此用于弯矩

b—154.2 mm

d—6 mm

y—3 mm

所选择的材料是软钢,其具有产生250牛顿/平方毫米的强度,[3]。所以这种钢提供足够的承载能力来安装11公斤的电机。 这计算结果有点高,不仅因为考虑了安全的因素,而且也考虑了承受由于负载电机处于起动状态而引起的振动可能产生的突然载荷。自动档车安装有设计约束的,所以设计策略接下来是找到使用这些约束的材料而不是找到相应厚度的材料以发挥其性质。 最终安装使用设计DS Solidworks及其模型图(图5):

图5电机安装型号

结论设计和制造用于电动车辆的动力系以满足设计成本效益范围扩展的约束。显示 了少量图示(图6,图7,8,9,10和11)。

图6原始曲轴

图。 7改进的曲轴

(简称为功率轴)

图8.齿轮箱

图9将动力轴引入齿轮箱

图10变速箱和动力轴固定在联轴器上

图11齿轮箱,动力轴和电动机联接的完整功能组件

单轴平行的联合仿真平台基于Cruise Matlab / Simulink的HEV

席军强,马正军,胡宇辉

能源管理战略(EMS)关键作用在于提高动力,燃油经济性,混合动力电动车辆的排放性能(HEV)。仿真在EMS发展中作为一项重要技术,在发展的初期可以很快

应对变化,优化参数,这样可以节省成本并缩短开发周期。我们有必要建立能自主进行参数优化和车辆控制策略开发的模拟平台。目前有很多模拟软件是HEV的.ADVISOR是一个广泛的用于HEV仿真的软件,但它可以仅用于反向分析而不是开发。其主要目的是进行评价和不同设计策略的比较,和不适合开发实际控制system.PSAT是一个著名的模拟软件,它能正向建模,但它不向公众开放。因此,找到合适的HEV仿真软件尤其重要。

由AVL开发的Cruise是一个专业的模拟软件来计算车辆的动力,经济性和排放性能。

模块化概念允许用户轻松构建不同模块,它的复杂的求解器可以保证计算速度。与理论计算相比,用Cruise计算设计和仿真的结果更接近实际测量结果。车辆建模使用简单方便,并且配置车辆和部件的参数是可见的。但是Cruise只能计算简单的公式,不适合计算复杂EMS。因此,在本文中,Cruise仅用于构建车辆动力学模型。具有算法开发的功能,数据可视化,数据分析和数值计算,Matlab / Simulink可以提供动态系统建模,模拟并进行综合分析,但需要很长时间来建立车辆动力学

模型。我们运用Matlab /Simulink的高级的优势技术计算语言,打造一个方便快捷变化和互动环境。Cruise提供了一个标准的接口模块,Matlab API用于实现两个软件数据交换 [4]。就说,巡航转移车辆的当前状态参数到Matlab /Similink,然后计算结果将被返回到巡航以控制当前步骤,并且操作结果将是下一个的状态参数接口模块Matlab API将被看到作为连接HCU的车辆中的CAN其他控制器。

构建仿真平台不仅需要软件,还要有真实可靠的车辆测试数据。可靠的反馈分析可以为建立正向模拟平台打下基础。 EMS的反向分析分析单轴平行轻度HEV如图1所示。

图1为单轴并联HEV的侧面

在简单的传动结构中,发动机和电机高度集成在一个轴上。作为辅助电源组件,电机可作为加速器发电元件,也可用于发电。发动机作为主要的能量源,决定着车辆的高灵活性和效率。特别是在高速行驶时速度,车辆可以实现更好的适应性实现更复杂的控制策略。它能够适应各种不同的驾驶周期

并联HEV中单轴传动系统结构如图2所示。

图2并联HEV单轴传动系统的结构

通过EMS的反向分析测试,节气门开度,车速,电池SOC,车辆加速度,电动机扭矩,发动机扭矩可以确定为控制策略参数。

系统使用先进的CAN总线控制技术。车辆控制的核心数据策略均通过CAN总线传输。

从Vector和自制的物理信号数据采集系统,本实验中的分析工具为CANoe。CANoe是一个专业工具,用于网络和ECU开发,测试和分析,可以准确测试CAN总线中的数据,以及对收集的数据进行动态分析。物理信号数据采集系统用于采集电机的电流和电压,加速度信号,AMT输出转矩信号。我们设计节气门限制装置,用于控制节气门开度,并改变CAN总线中的电池SOC数据欺骗HCU等节气门限制装置,用于控制节气门

打开程度,并改变CAN总线中的电池SOC数据传递给HCU。我们做了大量的测试

具体道路条件确保EMS的控制参数和边界条件[5]。EMS包括模式切换和能量分布在每个模式结果,EMS的六种模式是电动车,纯发动机驱动,混合动力驱动,驾驶充电,怠速能量回收和制动能量回收。通过EMS的分析,车辆速度,电池SOC,驾驶员加速踏板信号,和制动踏板信号可以在转换模式下改变。能量分布具体工作情况如下。

①电动车模式:选择模式电动车为起动模式,电机充分发挥优势,其具有快速反应和高精度的特点。当车速小于5km / h,电池SOC大于28%,节气门打开度高于30%,或当车辆速度大于10km / h,节气门开度度小于30%时,车辆只由电机驱动,这能确保电池SOC总是高于28%,防止过放电现象。

②纯发动机驱动方式:启动时的车辆差不多完成了,这意味着车速在5km / h和10km / h之间,模式从纯电动模式切换到纯发动机驱动模式。

当电池SOC为小于28%,加速踏板开度为超过10%时,电池提供的功率不足以驱动车辆行驶。因此,当车辆的启动完成,车辆根据每个模式中的相应要求进行调整。EMS可以将电池的SOC保持在一定范围内,防止其过度放电或充电,并利用制动能量进行回收充电,确保电池的使用寿命。转换模式逻辑图如图3所示。

速度大于10km / h,电池SOC大于28%,加速踏板开度小于80%,这意味着车辆处于中度负载条件。因此,车辆仅由发动机驱动。当车辆的起动完成,车速大于10km /h,电池SOC在28%和60%之间,加速器踏板开度大于80%,其中意味着汽车处于重载条件下。因此,车辆仅由发动机驱动。

③行驶费用模式:当车辆启动完成,车速为超过10km / h并且电池SOC小于28%,这意味着电池需要充电。因此,车辆费用为行驶模式。

④空闲能量回收模式:当两者同时使用时加速器踏板开度和制动踏板开度都是0,运用电机进行空

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138219],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料