英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

7075铝合金制工件边缘去毛刺效果及表面层性能分析

Jakub Matuszak和Kazimierz Zaleski

卢布林工业大学生产工程系,波兰卢布林

摘要

目的-本文旨在对铣削7075铝合金物体进行的钢丝刷毛刺处理后的去毛刺效果和表面层性能进行全面分析。分析了边缘状态(倒圆,倒角),边缘周围的表面粗糙度,显微硬度和残余应力分布。

设计-在加工过程中,会发生不良现象,即在工件边缘形成毛刺。它们出现在大多数通过机械加工形成的元素中。有许多种方法可用于去毛刺,但是在大型零件(航空航天业典型的零件)的情况下,使用某些方法会变得困难或不经济。利用零件安装在机器上的事实,建议将去毛刺操作作为最后的动作。该操作可以通过钢丝刷进行。

发现-在进行的研究的基础上,已证明可以选择这样的技术涂刷条件,以确保有效的去毛刺工艺,形成合适的边缘状态并产生所需的表面层性能。

实际意义-本文中介绍的方法可实现高效,自动的去毛刺,特别是对于由7075铝合金制成的大型部件。这消除了锁匠手工,费时的去除毛刺的方法。而且,结果允许评估在刷牙过程之后在表面层中发生的变化。

原创性/价值-涂刷实验的结果提供了有关选择技术参数以获得所需的表面粗糙度和边缘状态的完整信息。此外,对表面层特性(显微硬度,残余应力)的分析可以评估冲击纤维在工件上的冲击程度。

关键词:残余应力;显微硬度;铝合金;拉丝;去毛刺

介绍

通过机加工形成机器零件在生产中起着主导作用。一段时间以来,铣削加工的趋势集中在称为HSC(高速切削)和HPC(高性能压痕)的工艺上。这些趋势在航空航天工业中非常明显,在那里,获得所需零件的形状通常与从毛坯中去除90%以上的材料有关。近年来,在完成复杂形状的过程中对表面处理给予了很多重视,通常将铣削过程视为最终产品成型过程中的最后处理。但是,在铣削操作期间以及涉及材料去除的其他处理过程中,当后缘离开材料时,会发生不希望的毛刺现象(Aurich等,2009)。由于许多原因,在通过机械加工生产元件期间形成的边缘状态很重要。去毛刺简化了,甚至常常使正确执行机械加工,装配和控制操作成为可能。另外,要确保装配中零件的正常功能时,边缘应具有特定的定义状态,如ISO 13715中所述。

机加工后产生毛刺的现象非常普遍,因为它与切屑的形成有关(Hashimura等,1995; Nakayama和Arai,1987; Chen等,2012)。由于锅具的几何形状和制成材料的多样性,考虑到存在许多去毛刺方法(例如振动精加工,使用放电,使用大量的毛刺)的事实,去除毛刺的方法的选择并不简单。高速气动工具等(科尔,1990年)。并非总是建议通过减少每颗齿的进给来优化加工策略以减小毛刺的尺寸。在镁合金的情况下,每颗牙齿进给量低时,可能会产生切屑碎屑,并容易着火(Kuczmaszewskietal。,2016)。

去毛刺的一种方法是钢丝刷。文献讨论了基本分类(Stango,2002)和刷牙后产生的表面形貌(Overholser等,2003)。在某些研究中(Matuszak和Zaleski,2014)已经广泛讨论了使用刷涂工艺对镁合金进行去毛刺。该过程可以在加工中心上完全自动化。

切削液通常用于机加工中。它们提高了加工性能(Maruda等,2016)。由于刷牙的特殊性,冷却剂在此过程中起着重要作用。当光纤尖端碰到材料时,温度会迅速升高,这可能导致塑性变形并恶化表面质量。由于切削液的存在,拉丝材料的温度足够低,可以减少塑性变形。这样,表面质量可以保持在刷线之前的加工水平上。得益于更高的切削参数,可用于提高去毛刺效率。

表层的物理性质影响产品的开发性质。在某些情况下,可以通过打磨(Kulakowska等人,2014)和喷丸处理(Zaleski,2009)来控制表面层的性能。由刷涂引起的表面层性质的重要变化之一是产生压缩残余应力,这对疲劳寿命具有重大影响,这是造成疲劳寿命的重要因素。纤维的尖端撞击表面会导致硬化,并有益于疲劳寿命(Fredj等,2004)。一项基于正电子an灭现象的研究证实,这些变化的本质是晶体结构中缺陷密度的增加(Zaleski等人,2015)。

精确测量刷子直径成为刷牙过程中的主要问题之一。在确定刚性工具(刀具,钻头,铰刀等)直径时,可使用激光测量系统或典型的测头进行测量。通常由卷曲金属丝制成的柔性纤维的长度是不同的。此外,在圆形刷子的旋转运动期间,作用在纤维上的离心力可能影响长度的变化,从而影响刷子的直径。在文章(Matuszak和Zaleski,2015)中提出的研究中,创建了专用测试台来测量“刷子的动态直径”。操作原理基于纤维施加的力的测量在接触样品上。这样可以确保在将笔刷更改为新笔刷后结果的可重复性。

方法和实验条件

这项研究的主要目的是确定技术涂刷条件,以确保有效的去毛刺过程。该过程不应导致表面层的劣化。实验期间,使用7075铝合金制成的尺寸为15 x IO x 50 mm的长方体样品用作工件材料。

在刷牙实验之前,所有样品均以固定的切削参数进行铣削:切削速度= 500 m / min,进给= 0.1 mm /齿,轴向切削深度= 0.5mm,径向切削深度= 5 mm。在加工中使用了直径为20 mm的三刃整体硬质合金刀具。根据先前的研究,选择径向切入深度与刀具直径的比率,以最大程度地减少加工后获得的毛刺的大小。

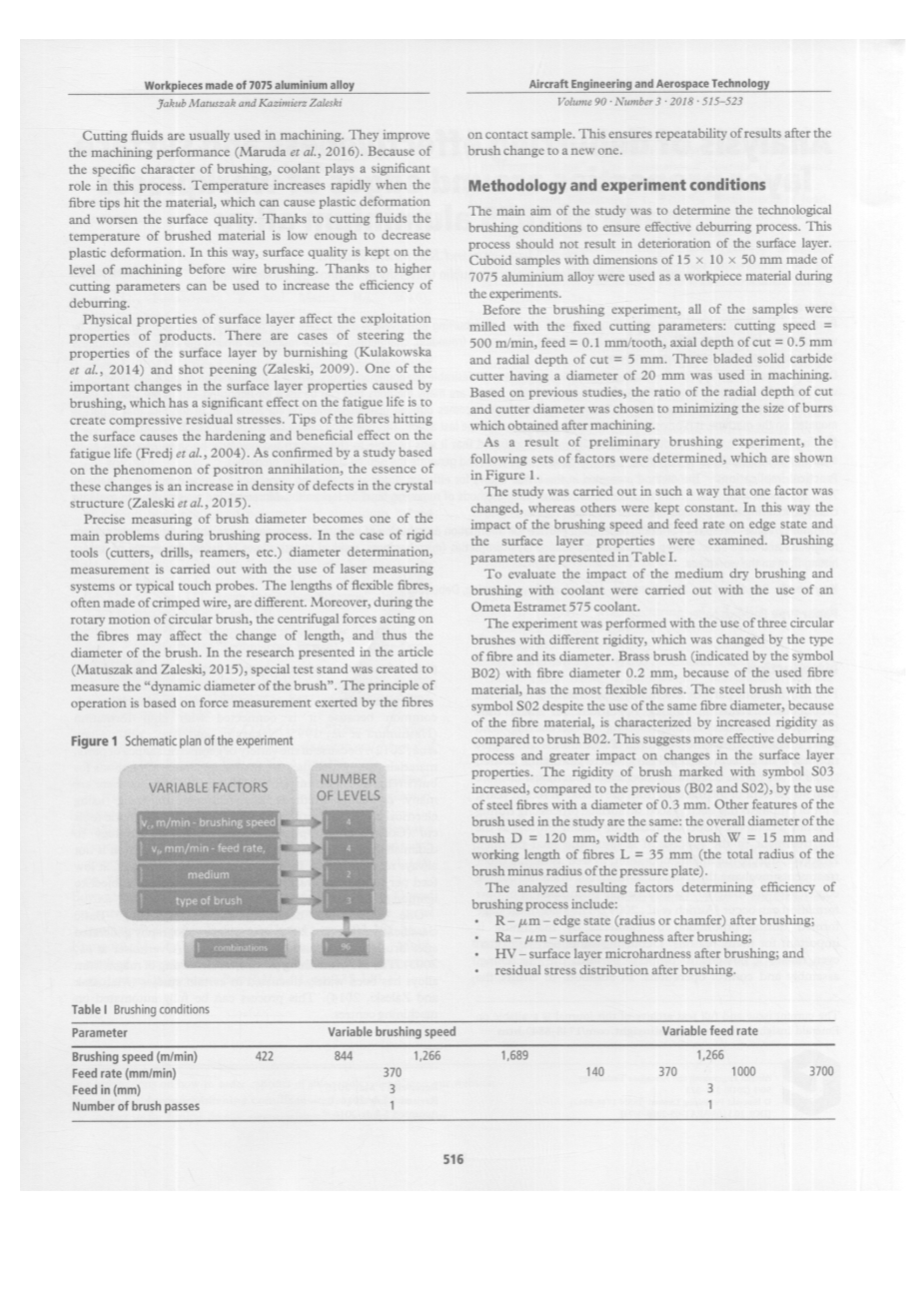

作为初步刷牙实验的结果,确定了以下几组因素,如图1所示。

可变因素

图1 实验示意图

进行研究的目的是改变一个因素,而其他因素保持不变。以这种方式检查了刷涂速度和进给速率对边缘状态和表面层性质的影响。刷牙参数列于表I。

为了评估介质的影响,使用Ometa Estramet 575冷却液进行了刷涂和冷却液刷涂。

实验是使用三个具有不同刚度的圆形刷子进行的,这些刷子根据纤维的类型和直径而改变。纤维直径为0.2毫米的黄铜刷(用符号B02表示),由于使用了纤维材料,因此具有最柔软的纤维。尽管使用了相同的纤维直径,但由于纤维材料的原因,带有符号S02的钢刷与钢刷B02相比具有更高的刚度。这表明去毛刺工艺更有效,并且对表面层性能的变化影响更大。通过使用直径为0.3毫米的钢纤维,与以前的标记(B02和S02)相比,带有符号S03的刷子的刚度有所提高。研究中使用的刷子的其他特征相同:刷子的总直径D = 120毫米,刷子的宽度W = 15毫米,纤维的工作长度L = 35毫米(刷子的总半径减去半径压板的)。

分析得出的决定刷牙效率的因素包括:

R-micro;,m-刷牙后的边缘状态(半径或倒角);

Ra-micro;,m-刷涂后的表面粗糙度;

HV-涂刷后的表面层显微硬度;和刷牙后的残余应力分布

表I 涂刷条件

|

范围 |

可变的刷牙速度 |

可变进给速度 |

||||||||

|

刷牙速度(m / min) |

422 |

844 |

1,266 |

1,689 |

1,266 |

|||||

|

进给速度(mm / min) |

370 |

140 |

370 |

1000 |

3700 |

|||||

|

进料(mm) |

3 |

3 |

||||||||

|

刷数 |

||||||||||

在分析刷涂过程对边缘条件影响的实验步骤中,将样品安装在特殊的支架中[图2(a)和(b)],以使加工后的边缘以45°角放置速度矢量。而且,提高效率去毛刺并获得恒定的半径,使用了两次刷牙。首先,主轴沿顺时针方向旋转,而在第二次返回期间,主轴沿相反方向旋转。由于样品以45°角定向并且还增加了卷曲纤维的长度。

图2去毛刺时的刷牙方法

图a

图b

图c 图d

笔记:(a)前视图; (b)侧视图; (c)可视化纤维范围; (d)测试台的真实视图

图3铣削后的毛刺视图

随着转速的增加,射程光纤“ k”更高,而不是输入“” [图2(c)]。在分析所有选择的因素时,获得了96种刷牙参数组合。为了进行统计推断,进行了初步研究,在此基础上确定样本水平的显着性水平为a。= 0.05。由于样品大小的最大计算值为n = 7.92,因此对于所有96种测试的刷牙组合,均将实验重复八次。

测量方法

其中两个代表刷了VHX5000 Keyence数字显微镜后的边缘轮廓,该数字显微镜使用了提供横截面测量值的软件。根据半径大小,选择了x 100和x 300显微镜放大倍数。

为了测量刷牙后的2D表面粗糙度,使用了Taylor Hobson Surtronic 3 ,而对于3D表面形貌的高级分析,则使用

使用T-8000,Hommelwerke,JENOPTIK轮廓仪。

为了评估加工硬化的显微硬度,在Leco LM700at测试仪上进行了测量。为了测量样品表面附近的显微硬度,选择了小负载(10 g)的金刚石压头。

残余应力的分布已经通过使用进行了研究

Davidenkow的机械方法基于样品偏转的测量。用于蚀刻的氢氟酸溶液。以微米的精度测量样品的挠度

结果

在研磨过程之后,在研磨样品的边缘上形成毛刺。所有研磨样品的毛刺高度的平均值为22 micro;m。毛刺的示例视图如图3所示。在显微镜软件中执行了横截面[图3(c)]后,出口毛刺高度进行测量,毛刺扩展了铣削工件顶面形成的边缘的整个长度。

边缘状态测量

分析了刷牙去毛刺处理后刷牙速度ve和进给速度vron对边缘状态的影响。所选的刷牙工艺参数列于表I。在大多数情况下,刷牙处理会导致边缘变圆。刷牙前后的边缘状态比较图如图4所示。

刷涂速度对边缘半径的影响如图5所示。所有图表均使用Statistica 10软件执行。此外,在水平方向上,对于研究中使用的电刷,提出了刷牙速度Ve的影响:B02-黄铜刷,S02-纤维直径为0.2的钢刷和S03-直径为0.3的钢刷。垂直方向是所应用介质的比较:干式加工或使用切削液。边缘半径以微米为单位。随着转速的增加以及刷牙速度ve的增加,单根纤维的动能也随之增加。

图4 边缘视图

刷牙前 刷牙后

纤维的强烈冲击会导致刷牙后边缘半径增加。图6给出了进给出速度对边缘半径的影响的分析。对于较低的进给速度值,纤维与工件边缘的接触时间会更长,从而可以更有效地去除毛刺。随着给速度的增加,可以观察到边缘半径的减小。

从经济角度考虑,重要的是使刷子沿毛刺的边缘尽可能快地移动,同时确保有效消除毛刺。进给速度vr = 140 mm / min时,刷子与机加工之间的接触时间,边缘太长,以至于在用M02刷子进行机械加工时对边缘进行了倒角。黄铜纤维的小直径(0.2毫米)和高柔韧性导致刷子外围的纤维总数高堆积密度。边缘倒角可能是由大量纤维的撞击强度引起的。

60

II

平均

I plusmn;st。开发。

50

500

45(,

40

3 0

300

f1

r,

;/

600

/

,r

图6 笔刷速度对边缘半径的影响

所有样品均为Ra =1.60mu;m。显示了刷涂速度对表面粗糙度的影响。另外,与干刷相比,冷却液的施加对表面粗糙度的影响很大。在干式刷牙的情况下,仅在较低的刷牙速度Ve时,表面粗糙度才能维持在铣刨水平。如果需要在去毛刺方面共同使用更多的能量,从而需要较高的刷牙速度,则表面粗糙度应保持在所需的水平可能很困难。在刷牙期间施加冷却导致几乎所有刷牙条件(速度Ve和刷型)的表面粗糙度均低于表示研磨后获得的粗糙度值的线。

进给速度对表面粗糙度的影响。刷牙速度保持恒定Ve = 1266 m / min。在干刷过程中,对于较小的进给速度(vr = 140和370 mm / min),表面会明显变质获得粗糙度。与铣削过程相比,对于所有进给速度值,在使用冷却液刷牙时,表面粗糙度均降低了。

刷牙后并使用冷却液。刷牙后的表面纹理是无方向性的,这表明铣削中典型的周期性纹理已更改。

显微硬度

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[606486],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料