英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

含孔正交对称层合板双向拉伸失效机理数值分析

John Montesano, Chandra Veer Singh*

Materials Science and Engineering, University of Toronto, 184 College St., Suite 140, Toronto, M5S 3E4, Canada

摘要

建立一个基于能量的模型来预测多轴载荷情况下对称多向复合材料层合板亚临界基体裂纹密度的演变。还开发了基于有限元的数值方案来评估临界应变能释放率Gic对于基体微裂纹,这是一个以前需要与实验数据拟合的参数。此外,通过使用双参数威布尔分布,对预测方案进行了改进,以考虑材料体积内Gic的统计变化。基于报道的实验证据,也解释了Gic随样品架密度增加而发生的变化。碳/环氧树脂和玻璃/环氧树脂交叉层合板的模拟结果证明了改进模型的能力预测多向铺层开裂的演变。通过将这种损伤演化模型与刚度退化的协同损伤力学方法预测了所研究的层压板。最后,用于铺层裂纹起始和预定的双轴应力包络刚度退化水平被预测为基于刚度的代表性例子设计和失效准则。

关键词: A.层压板 B.损伤容限 C.损伤力学 C.分析建模 C.多轴载荷

1 .介绍

聚合物复合材料作为许多不同工业应用的核心材料的出现,引发了旨在预测其长期耐久性和损伤耐受能力的重要研究。特别是,在过去的三十年中,对复合材料层压板中的横向帘布层开裂问题进行了广泛的研究。[1-9]. 这些研究中许多都提出了基于变分方法的模型[2,4],剪切滞后近似[5],其他压力转移方法[6],或者明确地指出裂纹的开度[7]. 但是,大多数已报道的研究都考虑了仅包含90°层裂纹的单轴加载的交叉层板,在Ref.4中对此主题进行了最新评论。[10]. 这主要是由于某些上述模型的局限性所致,而这些局限性无法解决层压板堆叠顺序的变化,也无法解决在不同方向的板层同时开裂的情况。实际应用需要多向层压板可以提供更全面的方向刚度特性,因此,最近的研究越来越集中于在多个方向上包含层状裂纹的多向层压板的损伤演变和刚度退化[11-22]. 这些研究报告的模型通常具有考虑多层板裂缝的能力,但是许多模型不能 直接考虑层间裂缝相互作用(即所谓的裂缝屏蔽效应)或因约束效应而 产生的层间裂缝相互作用。层压板中相邻层之间的相互影响。由于多方向层合物中损伤演化过程的复杂性,可用的实验数据主要限于单轴拉伸载荷,从而可以校准和验证相应的裂纹扩展模型。[13, 19]. 当多向层压板承受多轴载荷时,问题就变得更加复杂,这代表了复合结构的实际应用。在这些情况下,不断发展的损害过程和相应的物质行为无疑会发生变化。[23]. 例如,除了在900和离轴层中出现裂纹外,双轴应力状态还 会导致在轴向层上产生轴向分裂裂纹,如实验观察到的那样[24]. 此外, 不断发展的多向板层裂纹的萌生和发展方式不同,从而导致层压板中复 杂的三维应力状态随渐进式加载。开发一种精确的基于物理的分析模型来解决此类复杂 性,对于预测实际复合结构的耐久性和破坏承受能力至关重要,这 将使设计更安全,更具成本效益。近年来,许多报道的研究已经提出了考虑到多轴载荷的复合材料层压板的损伤演化模型。[6,25-32],但是这些模型有明显的缺点, 限制了它们的适用性。一方面,有些人使用最终的失效准则来预测 失效范围[25],而其他人则使用简化的基于强度的方法,可能不考虑 特定物理伤害模式的演变[26,28]. 由于复合材料破坏发展的渐进性, 不仅要考虑损伤的演变,而且还要以连贯的方式将其与准确的刚度 预测结合起来,这一点很重要。此外,这些模型中的许多模型仅适用于仅在一个横向方向上包含裂纹的层压板[6, 27]. 此外,某些模型 通过假定层裂纹的二维几何表示就足够了,从而简化了固有的复杂 边值问题。[27, 28, 31]. 这样的表示不能准确地捕获局部裂纹行为和 周围的应力状态,因此,当存在多个层状裂纹时,必须采用三维解 决方案[23]. 为了准确地捕获层压板中相邻层之间的约束效果,必须 使用三维模型。由于固有的简化,模型无法解释由层约束效应导致的不同相邻层中的裂纹之间的相互作用。[29, 30, 32]尽管实验结果 相反[13]. 现有模型的另一个问题是,有些模型没有考虑裂纹演化过 程的统计变化[27-30],是由于制造工艺的差异而产生的。最后,所 有指示的模型都依赖于广泛的经验数据来校准损坏(或失效)参数, 通常依赖于拟合数值常数来匹配实验数据。因此,预测能力在范围 和应用方面受到限制。这项研究的主要目的是开发一种方法来预测承受多轴载荷的多向复合材料层压板的损伤演化,该方法说明了损伤过程的随机性。 Joffe等人开发的一种基于能量的方法来预测裂纹密度的演变。[7] Singh和Talreja用于交叉层压板,后来扩展到多向层压板[19]对于多轴负载情况,可以进一步改进。还考虑到了开裂过程的随机性,对此 进行了改进,这对于准确预测裂纹萌生应变水平特别重要。对于许多 碳纤维/环氧树脂和玻璃纤维/环氧树脂交叉层压板,模型的功能得到了强调,并且通过文献中提供的实验数据验证了预测结果。应该注意的是,据作者所知,文献中没有多轴加载的交叉层板的实验或预测裂 纹密度演化数据。因此,不可能完全预测复合材料在多轴载荷下遭受 渐进破坏的整体变形行为。通过将基于能量的损伤演化模型与用于预测刚度退化的协同损伤力学模型集成在一起,可以解决此问题。这种方法结合了微力学和连续力学的优势,依靠计算微力学来代替实验测试来校准材料损伤参数[18, 23]. 而且,由于计算的微机械模型是三维的,因此明确考虑了层约束效应以及层内和层间裂纹相互作用。

2. 建模方法

2.1. 损伤表示,刚度退化和层合本构方程

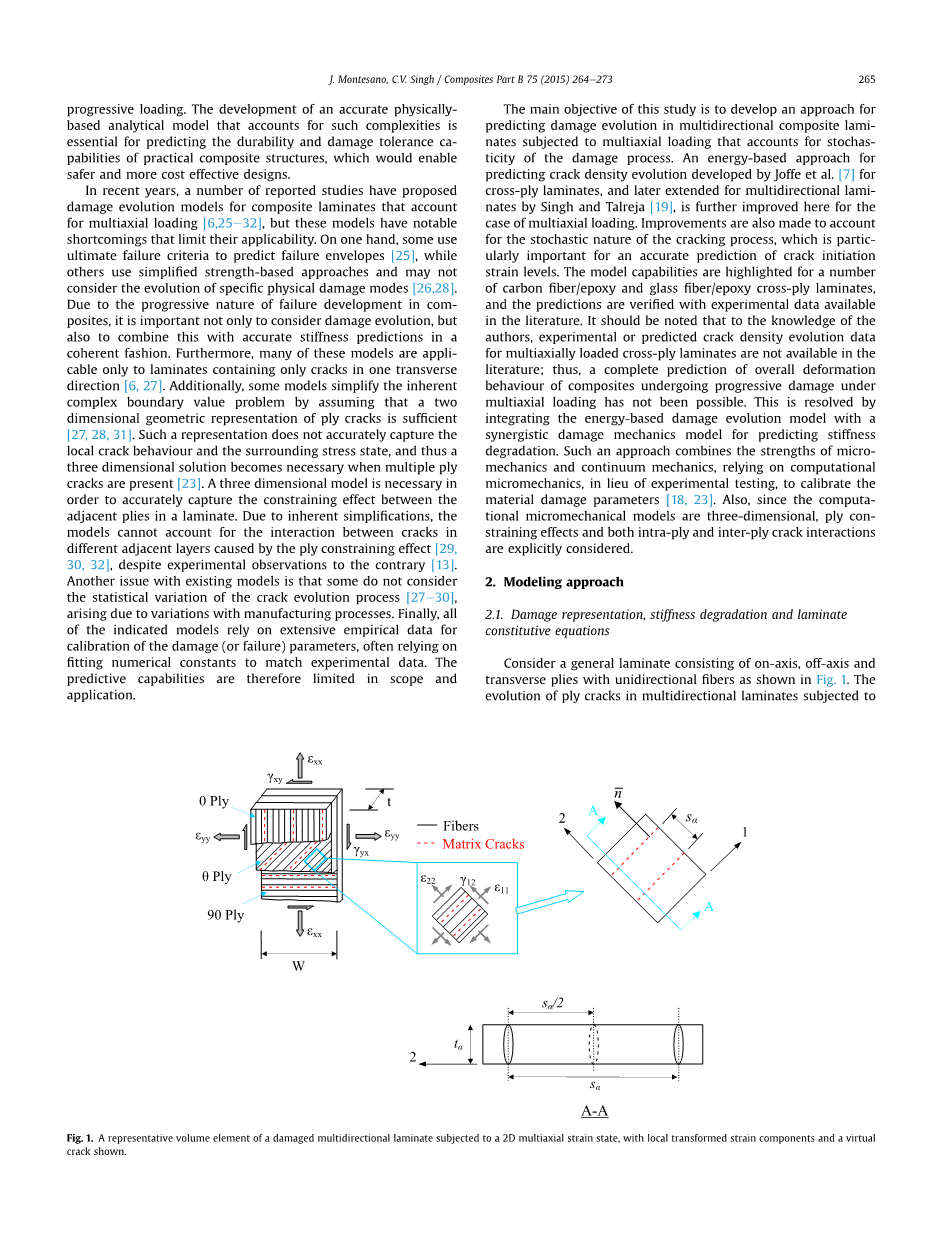

考虑一个普通的层压材料,该层压材料由同轴,离轴和横向层以及单向纤维组成,如图1.所示。多方向层合板层间裂纹的演变。

图.1.受到破坏的多向层合板的代表性体积元素经受了二维多轴应变状态,并显示了局部变形的应变分量和虚拟裂纹。

许多研究已经报道了单轴拉伸准静态载荷[5, 13, 14, 19].基体或板层裂纹开始并增加横向和离轴层片,其中多个基体的状态破裂随之而来。已经观察到这些裂缝跨越了帘布层厚度,沿纤维方向定向(见图1)。当层压板受到多轴应变时,多向裂纹状态变得更加复杂,由于局部变形应变分量的改变,导致明显的裂纹扩展特征(请参见图。1) [23]. 遵循连续损伤力学概念,可以通过二阶张量描述层压体内的损伤状态[33]. 对应于特定方向上的层裂的破坏模式张量a定义为

其中ta是开裂的板层厚度,sa是开裂的平均间距,ni是开裂表面法线单位矢量的分量(请参见图。1),而ka是约束参数。有关此损坏说明的更多详细信息,请参见参考资料。[18, 23]. 损伤张量分量在等式中给出。(1)在本构方程中使用来推导裂纹的刚度张量。参考文献中给出了含有多向损伤的薄对称正交各向异性薄板的刚度张量Ck。[23].

相应的损伤相关线性弹性本构方程可用于将应力sigma;ij和应变εkl关联为

其中,r是裂纹密度。在以前的版本中损伤力学模型[21],Dij(alpha;)被认为与不断发展的裂纹密度无关,这导致在高损伤水平下对刚度退化的过度预测。在最近的报告中消除了这种简化[23]

2.2. 破坏的发生与发展

文献中提供的损伤演化模型可分为以下两种:(i)基于强度的,其中层板横向强度用于预测裂纹的产生,或(ii)基于能量的,其中断裂力学概念被认为是层裂的能量学因素。基于能量的方法的一个主要优点是,它们可以解释裂纹起始应变随层厚度的变化[7],因此在此加以利用。该方法利用了Irwin的虚拟裂缝封闭技术的概 念[34],读者可参考Ref。[19]更多细节。根据实验观察,这里假设层状裂纹是通过整个厚度的脆性裂纹而引发的,因此,重点是这些裂纹的复制(即增加裂纹密度)。根据去欧文[34],脆性破裂事件释放的能量是等于关闭一个开放裂缝所需的功。考虑一下两种裂纹状态,裂纹间距用sa和sa/2表示图1所示层压材料中任意取向的层。当施加的载荷增加时,可能会形成额外的裂纹, 将裂纹数量从N增加到2N。所需的工作关闭新的N裂缝是从[19]推导出来的。

方程式右侧的第一项。(2)包含未损坏的材料工程常数,即而第二项考虑了不同层中的损伤(即不同的损伤模式a)对材料刚度的影响。项是对某一层合板类别进行数值计算的材料常数,而Dalpha;项是裂纹张开位移(CODs)的函数,也可以使用三维有限元微观力学进行数值计算(见参考文献。[23])。因此,对于给定的损伤状态,其中E2是横向模量,是变形的帘布层 垂直于裂纹平面的水平应力,以及是未受损层的层水平剪切应力。归一化平均裂纹张开位移和裂纹滑动位移用和表示,并通过反sigma;函数与变化的裂纹密度相关联,详见参考文献。[23]。方程式中的工作项。(4)表示模式一和模式二裂化可以写成

对于给定的加载条件,现在可以为一般的离轴层定义裂纹扩展的标准。合适的混合模式标准定义为.

其中a和b是选定的常数[19]。与模式一(即化学需氧量)和模式二(即化学需氧量)相关的临界应变能释放速率分别用Gic和Giic表示。重要的是要注意,这些参数不是线性弹性断裂力学意义上的材料参数,但可以被视为铺层裂纹倍增所需的能量阈值,并且取决于被认为是[19]的特定层压板。对于没有承受面内剪切载荷的交叉铺层层压板,所有铺层的应力集中系数可以忽略,标准简化为:

为了利用等式定义的标准。(7),必须为所考虑的层压板确定Gic。在以前的工作中[19]通过将模型拟合为所选参考层压板的实验裂 纹密度与所施加应变数据的对比,对Gic进行了校准。在这项研究中,Gic的评估是通过基于改进的裂纹尖端封闭技术的数值方法完 成的[36-38]. 无需建模裂纹尖端,而是使用3D微机械有限元分析来 分析特定目标层的全厚度层裂缝,该分析可精确捕获相邻层之间的约束效果[23]. 因此,这种方法与先前建立的裂纹闭合程序之间的主 要区别在于,这里的重点是裂纹扩展而不是单个裂纹的进展。出于示意目的,考虑在垂直于900层裂纹平面的方向上加载的交叉层板, 如图1所示。图2a.为了表示裂纹萌生条件,假定裂纹间距较大(100ta),以使salpha;接近无穷大[39]. 数值过程需要使用相同的微机 械有限元模型进行两次单独的分析。进行第一个分析,其中具有非常大的刚度值的弹簧连接裂纹表面上的所有重合节点,这允许提取 垂直于裂纹表面的总弹簧力Fi。第二个分析由相同的有限元模型组成,没有任何弹簧,如图2a,导致评估平均值对于给定的裂纹间距,COD为。对于这两种有限元分析,施加到层压板模型的单轴应变等于该特定层板的裂纹萌生应变,可以从实验单轴应力 应变数据(例如,参考文献[5, 13]中定义。) 的。这样做的好处是不需要整个实验裂纹密度分布,并且消除了定义Gic的迭代过程的需要[19]. 因此,临界应变能释放速率取决于:

其中W是FE模型的宽度,是任意的。可以对交叉层压材料的外部0度折叠进行类似的分析,以评估其对应的Gic,实际上它们可能表现出 不同的Gic值,因为它们仅在一侧受约束。注意,该分析对应于层压板的参考单轴加载工况,从而将评估的Gic值用于一般的多轴工况。还要注意,如果无法针对特定的层压板分析参考单轴加载工况, 则也可以选择参考层压板来评估Gic[19]. 先前的实验研究表明,层裂纹的临界应变能释放速率或层裂纹扩展 的阻力会随着层裂纹密度的增加而增加,并在较高的裂纹密度下达到饱 和状态[5, 31, 35],(请参见图2b).这是由于随着更多裂纹的出现,裂纹之间的应力场相互作用的结果,这是一种实验观察到的现象,称为裂纹 屏蔽。为了定义Gic的变异,zhang等人使用了一个解析表达式[5]被采用,并由定义

其中Gico是初始临界应变能释放速率,并使用等式(8)进行数值评估。对于本研究中分析的交叉层压板,比例常数为Gicr=0.8* Gico,而CFRP和GFRP层压板的形状系数r分别为1.5和15。注意,裂纹密度rho;alpha;等于裂纹间距Salpha;的倒数。

先前模型缺少的另一个方面[19] 是层裂纹扩展过程的随机性,它是由制造缺陷、局部纤维组分或弱化的纤维基质界面的随机分布导致的[40-42]. 裂纹倾向于在层压板的最薄弱区域成核。层压板体积内的抗裂性变化由两参数的威布尔分布解释为:

图2。(a)数值方法的示意图,用于评估破裂的帘布层的初始临界应变能释放速率Gico,(b)相对于裂缝密度绘制的Gic值示意图。

图3。使用基于虚拟裂纹闭合技术的开发模型,预测普通对称层压板的层板裂纹发展的一般步骤。

其中Go和m是Weibull分布参数,F是区间[0,1]中的随机数。如参考文献1中所述,根据G伊科的均值和方差评估两个Weibull参数。[41]. 在这种情况下,由等式定义的Gico值。(8) 取平均值作为平均值,并假设其标准偏差为10%(即,plusmn;10%的分散度)。由于等式,Gic关于裂纹密度的变化示意图。8-10由中绘制的数据点显示图2b.

2.3. 整体建模程

预测微裂纹萌生的完整程序和在一般对称层压材料的多层中的传播在图3中概述。施加在层压板上的多轴准静态载荷是增量应变控制载荷。MATLAB程序需要下列输入数据:(i)薄层工程常数 E1,E2,G12,V12;(ii)未损坏的层压板 工程常数Ex、Ey、Gxy和nxy使用经典层合理论(CLT)评估,(iii)归一化化学需氧量(和化学需氧量)值和相应的损伤常数根据[23]的微观力学有限元分析进行评估,(iv)每层的数值计算的Gico(和Giico)值,(v)相应的威布尔参数Go和m,以及(vi)应用的层压板应变增量εx,εy,gamma;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234418],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料