英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 外文译文

凸轮精冲技术和模具设计

摘 要

分析了凸轮的精冲技术,设计了毛坯布局,计算了精冲力,选择了冲压设备,确定了精冲模间隙和圆角。设计了精密落料复合模具结构,选择了精密落料模具工作部件的材料和热处理规格,并设计了齿轮板结构。实践表明,所采用的工艺程序合理,模具设计合理,设备选择可靠。通过采用精细的落料技术,不仅可以提高产品质量,还可以大大减少机械加工时间。这样可以降低产品成本,提高生产效率。精细落料技术将具有广阔的应用前景。

copy;2011 由 Elsevier Ltd 发布。CC BY-NC-ND 许可证。

[CEIS 2011]负责选和/或同行评审

关键字:cam;精冲技术精冲复合模

介绍

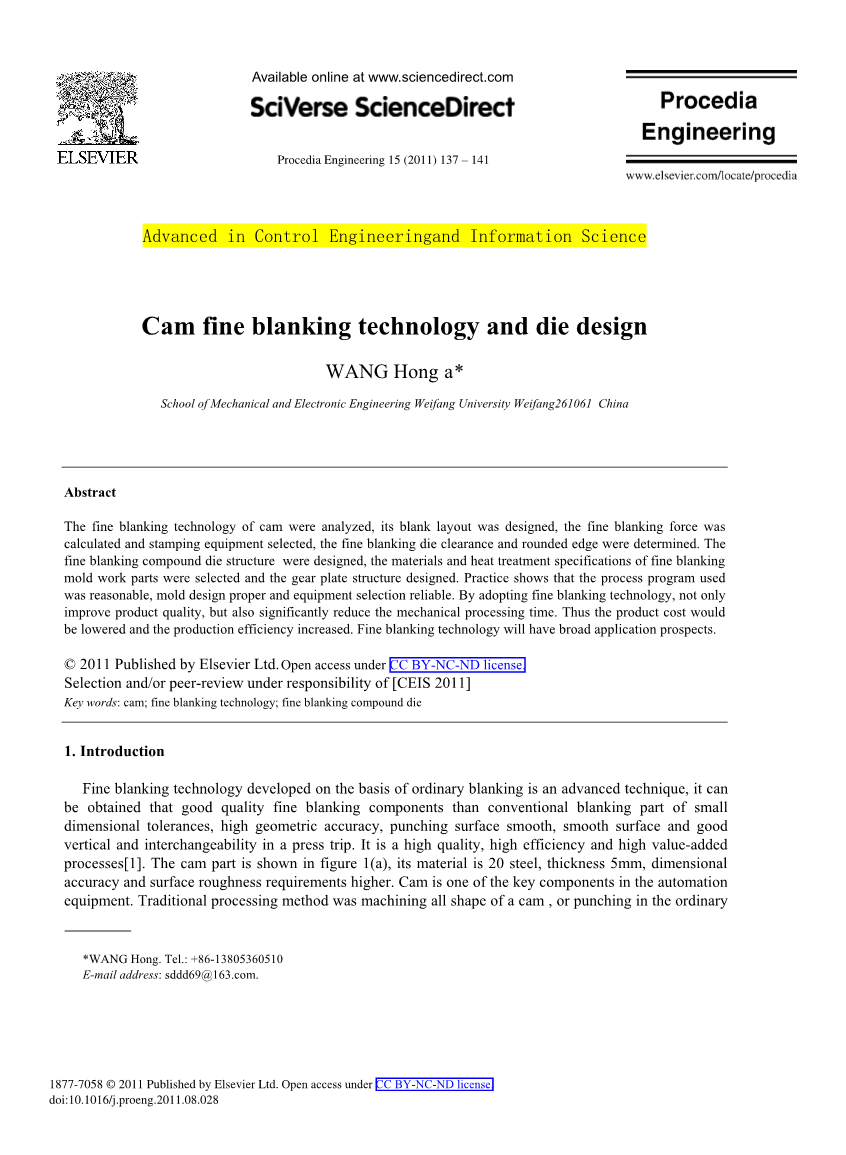

在普通落料的基础上开发的精细落料技术是一项先进的技术,可以得到比常规落料零件质量好, 尺寸公差小,几何精度高,冲孔表面光滑,表面光滑,垂直和互换性好的优质落料零件。新闻旅 行。它是一种高质量,高效率和高附加值的过程[1]。凸轮部分如图 1(a)所示,其材料为 20 钢, 厚度为 5mm,对尺寸精度和表面粗糙度的要求较高。凸轮是自动化设备中的关键组件之一。传统的加工方法是加工所有形状的凸轮,或在普通孔中冲孔

王宏电话: 86-13805360510

电子邮件地址:sddd69@163.com.

1877-7058copy;2011 由 Elsevier Ltd 发布。CC BY-NC-ND 许可证。

doi:10.1016/j.proeng.2011.08.028

落料,然后在特殊的固定装置等中完成圆孔和磨削凸轮轮廓的车削。这些方法的缺点是生产效率低,产品质量不稳定和一致性差。为此,对凸轮的精冲工艺进行了研究,并设计了基于常规冲裁工艺的普通冲压机精冲复合模。不再需要成型后的零件进行外表面磨削和圆孔精加工,尺寸精度和表面粗糙度可以满足技术要求,大大提高了生产效率和产品质量。

图 1(a)是凸轮部分;(b)凸轮布局

精冲复合模凸轮工艺设计

布局设计[2]

布局是指工件在板材上的布置,布局与零件的质量和经济性密切相关。因此,在进行布局时, 不仅要考虑材料的利用,还要考虑实现精细冲裁工艺的可行性。

布局图的边界是影响精冲零件截面质量的重要因素,它的尺寸合适。如果其值太大,则可以帮 助改善精冲件的截面质量,但材料利用率较低。太小,无法发挥作用。影响边界值大小的因素包 括材料的机械性能,材料厚度,零件的形状和大小,布局形式,纸张的运输或停止方式等。对于 凸轮零件,考虑到上述因素并参考关系参考,取 a = 5mm,b = 6mm 的边界。凸轮布局如图 1(b) 所示。

精冲压力计算和压机选择[3]

精冲总压力是完成零件精冲所需的总压力,是选择精冲压力机的主要依据,也是精冲模设计的必要数据,包括精冲力,粘结力和抗冲力。 -强调。

落料力的测定

精细的冲裁材料处于三倍应力状态,其变形阻力大于普通的冲裁,冲裁力可根据以下经验公式估算。

P1=Lttau;=0.9LtRm (1)

其中,细冲裁件的 L 周长包括外围 L1 和内部 L2

L=L1 L2=69.8 32.73=102.52mm;

t-落料部分的薄板厚度,t = 5mm;Rm-抗拉强度极限,20 钢 Rm = 500MPa。

因此,P1 = 0.9LtRm = 0.9times;102.52times;5times;500 = 230.67KN

结合力的测定

齿轮板的结合力大小直接影响切割部分的质量。如果太小,则容易产生撕裂缺陷。太大的话, 摩擦力会增加,冲头会造成损坏,从而影响精冲模的寿命。结合力 P2 可以根据下式计算。

P2 =4LhRm (2)

其中,L-工件外,内切削刃的总长度,L = 102.52mm;

h-齿圈齿的高度,齿圈的主要功能是防止剪切区外的金属在剪切过程中随冲头一起流动,从而在剪切区产生压缩应力。使用双环齿轮齿面,参考相关参考,h1 = 0.4mm,h2 = 0.5mm。

Rm-抗拉强度极限,Rm = 500MPa

因此,P2 = 4LhRm = 4L(h1 h2)Rm = 4times;102.52times;(0.4 0.5)times;500 = 184.54KN。

抗应力的测定

精冲料抗应力是影响零件光滑度的主要因素。如果较小,则会影响尺寸精度,平面度和截面质 量,并增加模具上的负荷,从而降低模具的使用寿命。更大的零件,不仅可以增加工件的平面度, 而且在零件的尺寸精度,落角和截面质量上都有不同程度的改善,但是过多的抗应力会导致模具 损坏。在正常情况下,它需要消隐力的 20%。

因此,P3 = 0.2P1 = 0.2times;230.67 = 46.13KN。 (3)

精冲的总压力P = P1 P2 P3 = 230.67 184.54 46.13 = 461.31KN。 (4)

2.3.4 新闻选择

为了降低成本,在普通压力机中进行精细落料。根据总落料力,使用两柱固定台式压力机的JB21-63。

间隙的确定[4]

精冲模间隙是保证零件达到精冲综合技术指标的主要参数之一。精冲与传统冲切的显着区别是 精冲的间隙很小。间隙的大小及其沿周缘的均匀性是影响精细落料零件的截面质量和模具寿命的 主要因素。它与材料的性质,材料的厚度,工件的形状等因素有关。越大表示塑料越好,越低表 示越小。参照关系参考,落料间隙为 ttimes;1%= 5times;1%= 0.05mm,冲孔间隙为 ttimes;0.625%= 5times;0.625%

= 0.031mm。

精冲模结构设计

精冲模是精密冲压生产中使用的主要技术设备,精冲零件的质量直接关系到模具设计的质量。它与精冲零件的质量和精度,精冲加工的生产率和经济性密切相关。

效率,模具寿命和操作安全性等。因此,必须合理合理地设计模具。

精冲模工作件设计

冲模,冲模和冲模是精冲模和关键件的工作部件,以确保精冲模的质量。其形状和尺寸精度直 接影响精冲模的间隙和精冲零件的截面质量以及强度,影响精冲模的寿命,必须对其进行合理设 计,合理选择模具材料和热处理规范。本设计中凸轮尺寸不是太大,结构比较简单,冲头,冲模, 冲头和冲模均采用具有良好淬透性,耐磨性,高强度,淬火变形小的 Cr12MoV,全部进行真空淬火, 热处理冲头硬度为 60〜62HRC,冲模和冲头的硬度为 62〜64HRC。

齿轮板设计[5]

精冲模和普通冲模之间最显着的区别在于,前冲模具有齿轮板,而齿轮板是高精度和高强度的 主要部分。它由三角形的凸齿圈齿轮制成,它在毛坯夹持器上将毛坯圈旋转一定距离。在精冲过 程中,将三角凸齿齿轮预压入板材以增加三维应力,限制物料在剪切区外流动,以防止物料撕裂 并使零件光滑。然后,它起到精细冲裁后的放电作用。根据实际经验并搜索到相关信息,当材料 厚度为 5mm 时,板应为双面齿圈,双齿圈的结构如图 2(a)所示。为了增加齿轮板的强度和硬度, 选用 9SiCr 的材料,热处理硬度为 58〜60HRC。

图 2(a)双齿圈盘的结构;(b)凸轮精密落料模结构 1-模具 2-齿轮盘

模具结构设计[6]

采用落料冲孔复合模具,以满足零件的结构和尺寸要求。根据模具中模具的位置,可将复合模 具分为右模和倒模。模具强度和生产效率是设计复合模具结构要考虑的两个重要因素。根据凸轮 结构,我们可以看到足够的冲头和模具强度。在保证冲头和模具强度和零件要求的前提下,采用 倒置复合模具,以安全,方便地操作并提高生产率。凸轮精冲料复合模具的结构如图 2(b)所示。为了防止滑块滑落到划伤部位时工件进入废腔,确保精密落料零件的截面质量,设计了推压套体, 它由硬橡胶圈 9,球形接头 14,调节垫 15 组成和碟形弹簧 7.当上模具返回时,硬橡胶环使模具手柄弹起,碟形弹簧放松,推块静止。上部模型继续向上,推块通过发挥推杆 11 的作用将零件推出。请注意,使用此结构时,应严格控制推杆的行程和冲模的深度,否则会损坏推块和碟形弹簧。

摘要

分析了凸轮的精冲技术,设计了毛坯布局,计算了精冲力,选择了冲压设备,确定了精冲模间隙和圆角。设计了精密落料复合模具结构,选择了精密落料模具工作部件的材料和热处理规格, 并设计了齿轮板结构。实践表明,所采用的工艺程序合理,模具设计合理,设备选择可靠。通过采用精细的落料技术,不仅可以提高产品质量,还可以大大减少机械加工时间。这样可以降低产品成本,提高生产效率。精细落料技术将具有广阔的应用前景。

参考文献

- 光启屠。精冲技术。北京:机械工业出版社;2006 年

- 周华华。精冲的简明手册。北京:国防工业出版社;2006 [3]林牧,胡建华。冲压工艺和模具设计。北京:北京大学出版社;2010 年

- 马超星。冲压模具设计手册。北京:化学工业出版社;2009 年

- 项志晓,王小培。中国模具工程词典。北京:电子工业出版社;2007 [6]齐向学。冲压模具设计结构图集。北京:化学工业出版社;2010 年

附录B 外文原文

Cam fine blanking technology and die design

WANG Hong a*

School of Mechanical and Electronic Engineering Weifang University Weifang261061 China

Abstract

The fine blanking technology of cam were analyzed, its blank layout was designed, the fine blanking force was calculated and stamping equipment selected, the fine blanking die clearance and rounded edge were determined. The fine blanking compound die structure were designed, the materials and heat treatment specifications of fine blanking mold work parts were selected and the gear plate structure designed. Practice shows that the process program used was reasonable, mold design proper and equipment selection reliable. By adopting fine blanking technology, not only improve product quality, but also significantly reduce the mechanical processing time. Thus the product cost would

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[608332],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料